Предварительная очистка зерна и семян

Предварительная очистка - это вспомогательная операция по очистке зерна, ее проводят для создания благоприятных условий при выполнении последующих технологических операций послеуборочной обработки зерна, главным образом, его сушки. Для этого в простейших воздушно-решетных машинах (ворохоочистителях) из зернового вороха выделяют крупные (иногда мелкие) примеси, что повышает сыпучесть зерновой массы и облегчает передвижение ее в зерносушилке. Предварительная очистка вороха повышает его устойчивость к факторам порчи, особенно развитию процесса самосогревания.

Машины предварительной очистки должны выполнять очистку свежеубранного зернового вороха влажностью до 40 % с содержанием сорной примеси до 20 %, в том числе фракции соломистых примесей до 5 %. В процессе очистки должно выделяться не менее 50 % сорной примеси, в том числе практически вся соломистая примесь. В очищенном материале содержание соломистых примесей длиной частиц до 50 мм должно быть не более 0,2 %, а частиц длиной более 50 мм вообще не должно быть. Содержание полноценных зерен в отходах не должно превышать 0,05 % от массы зерна основной культуры в исходном материале. В процессе предварительной очистки зерновой ворох разделяется на две фракции: очищенное зерно и отходы.

При предварительной обработке семенного зерна на крупных предприятиях целесообразно разделить поток так, чтобы наряду с соломистыми примесями выделить 15-20% щуплого, малоценного зерна. Такое зерно можно направить на линию химической консервации или сушить на специальных установках при фуражном режиме, чем облегчается работа сушилок для сушки семян. Это лучше осуществлять при постановке на пункте двух последовательно стоящих машин предварительной очистки.

Данный вид очистки наиболее эффективен только в том случае, если проводится сразу же при поступлении зерна от комбайна на ток. Комбайны в зоне работают в среднем не более 10 часов в сутки, коэффициенты суточной и часовой неравномерности поступления зерна близки к 2. Задержка с очисткой даже на одну ночь связана с опасностью снижения качества и возникновения процесса самосогревания зерна. Кроме того, при задержке с очисткой происходит быстрое перераспределение влаги между зерном и более влажными примесями, в результате чего зерно становится еще более влажным, то есть происходит ухудшение его качества.

При предварительной очистке менее важна точность отделения, чем высокая проходимость. Предварительной очисткой можно снижать потери при сушке, улучшить однородность партии, снизить затраты на уход во время хранения и повысить товарность зерна.

Для проведения предварительной очистки чаще всего используют очистители вороха: ЗД-10.000, ОВП-20А, МПО-50, К-523, К-527А и другие очистительные машины.

Предварительная очистка зерна в хозяйстве производится очистителями вороха ОВП-20А с паспортной производительностью 25 т/ч. Эти машины предназначены для предварительной очистки вороха зерновых и других культур, поступающих на обработку от зерноуборочных комбайнов. Основная цель – убрать из зерновой массы наиболее сырые фракции (зелёные семена, семена сорняков). В процессе очистки должно выделяться не менее 50% сорной примеси, в том числе практически вся соломистая.

Основными рабочими органами машины являются загрузочный транспортер, приемная камера, воздушно-очистительная часть с отстойной камерой, два параллельно работающих решетных стана, отгрузочный транспортер, шнек фуражных отходов и пневмотранспортер отходов.

Загрузочный транспортер служит для подачи очищаемого материала в воздушно-очистительную часть машины. Состоит он из наклонного транспортера и двух Т-образно расположенных скребковых питателей. Питатели копируют поверхность площадки благодаря шарнирному соединению. При работе машины на стационаре в поточной линии загрузочный транспортер отключают, а ворох в машину подают норией.

Приемная камера образована пространством между двумя вертикальными воздушными каналами. В нижней части камеры смонтированы поддон и два питающих валика. Для регулировки подачи семян под валиком, установлены клапаны, положение которых меняют механизмом, вынесенным на раму. В верхней части камеры имеется распределительный шнек, выходной конец его снабжен лотком и служит зерно-сливом, освобождающим камеру от излишков семян.

Воздушная часть состоит из двух вертикальных воздушных каналов, вентилятора, воздуховода, отстойной камеры, инерционного пылеотделителя жалюзийного типа и пневмотранспортера отходов.

Верхний и нижний решетные станы (с четырьмя решетами Б1 и Б2, В и Г каждый) одинаковой конструкции и работают параллельно.

Машина перемещается при помощи механизма передвижения, включающего в себя электродвигатель мощностью 1 кВт, клиноременный вариатор, двухскоростной шестеренчатый редуктор, кулачковые муфты и цепные передачи на задние колеса. Клиноременный вариатор обеспечивает изменение скорости передвижения от 6,7 до 18 м/ч на первой передаче редуктора и от 140 до 380 м/ч на второй передаче.

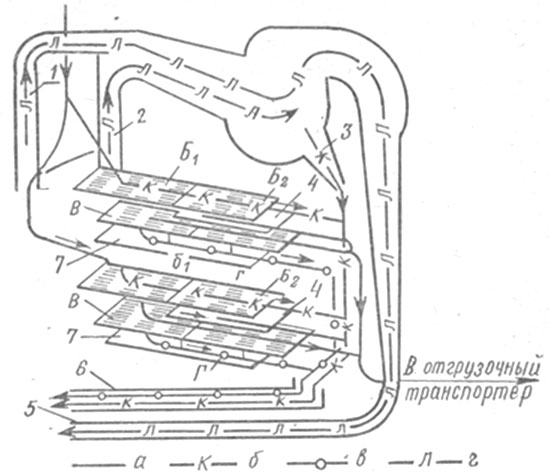

Рисунок 1 – Технологическая схема работы очистителя ОВП-20А

1 и 2— аспирационные каналы; 3 — отстойная камера: 4, 7 — скатные доски; 5 — пневмотранспортер; 6 — шнек фуражных отходов: а — основной поток: б — крупные (сход с Б2) и легкие (из камеры 3) примеси; в — подсев (мелкие примеси); 2 — поток воздуха с легкими примесями.

Технологический процесс работы очистителя ОВП-20А показан на рисунке 1. При движении машины вдоль бурта шириной до 4,5 м скребковыми питателями и затем загрузочным транспортером ворох подается в приемную камеру, где шнеком распределяется по ширине. Из камеры питающими валиками ворох двумя равномерными потоками направляется в аспирационные каналы 1, 2. Воздушным потоком наиболее легкие примеси подаются в пневмотранспортер 5, откуда выводятся из машины, а более крупные легкие примеси оседают в отстойной камере 3. Зерновой ворох поступает на верхние решета обоих решетных станов, где и происходит (одинаково) дальнейшая очистка. На решете Б1 (фракционном) примерно половина (по массе) зерна более мелкого и с мелкими примесями проваливается сквозь отверстия решета, а другая с более крупными тяжелыми примесями сходом идет по решету и поступает на решето Б2. Сходом с решета Б2 выделяются крупные примеси, которые затем шнеком фуражных отходов 6 выводятся из машины. Провалившееся зерно по скатной доске 4 направляется в задний приемник, затем в шнек и отгрузочный транспортер. Провалившаяся сквозь отверстия решета Bi фракция (зерно с мелкими примесями) поступает на решето В, а затем Г, на которых проходом выделяются мелкие тяжелые примеси, щуплое дробленое зерно. По скатной доске 7 эта фракция направляется в шнек фуражных отходов и выводится из машины. Очищенное зерно сходом с решета Г поступает в приемник и далее вместе с потоком зерна, провалившегося сквозь отверстия решета Б2, отгрузочным транспортером выводится из машины. Отходы (легкие примеси) пневмотранспортером 5 отводятся в сборник отходов. Фуражные отходы (сход с верхних и проход нижних решет и легкие примеси из отстойной камеры) шнеком 6 отводятся в сторону.

Дата добавления: 2014-12-04; просмотров: 6360;