Университет

Влаштування, монтаж, обслуговування та експлуатація устаткування повинні відповідати вимогам ГОСТ ССБТ: 12.2.003-91, 12.2.022-80, 12.2.032-78, 12.2.033‑-78, 12.2.049-80, 12.2.053-83, 12.2.061-81, 12.2.062-82, 12.2.064-81, 12.2.071-90, 12.2.085-82, 12.2.092-94, 12.2.096-83, 12.2.124-90, ДСТУ: prEN 81‑7‑2002, EN 294-2001, EN 563-2001, EN 574-2001, 2282-93, 2555-94, 2583‑94, 2781-94, 3152-95, 3191-95, 3235-95, prEN13157-2001, EN 1672-1-2001, EN 1672‑2‑2001, EN 50014-2001, prEN 12937‑ 2002, а також державним міжгалузевим і галузевим правилам і нормам з охорони праці.

Конструкція і технологія виготовлення устаткування харчових виробництв повинні бути такими, щоб забезпечувалися промивання і санітарна обробка його внутрішнього простору в процесі експлуатації.

Виробниче устаткування повинне мати: огородженнярухомих, обертових і виступаючих частин, а також поверхонь, нагрітих понад 45оС; захист від відлетаючих часток оброблюємого матеріалу, бризок рідин; блокування для автоматичної зупинки машини при відкриванні кришки, кожуха, щитка; слабкі вставки (зрізні штифти, фрикційні муфти, плавкі запобіжники); запобіжні клапани в посудинах з тиском, що відрізняється від атмосферного; швидкодіючі вимикачі; автоматичне гальмування робочих механізмів з небезпечним інерційним рухом у всіх випадках зупинки устаткування; вимірювальні прилади; сигналізацію аварійну, попереджувальну і технологічну; пізнавальне фарбування і знаки безпеки; відповідне ергономічним вимогам робоче місце.

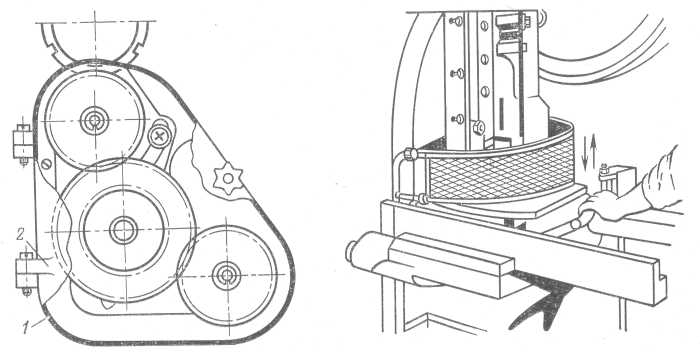

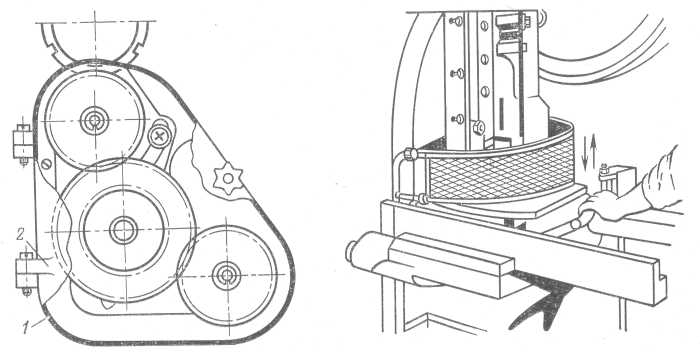

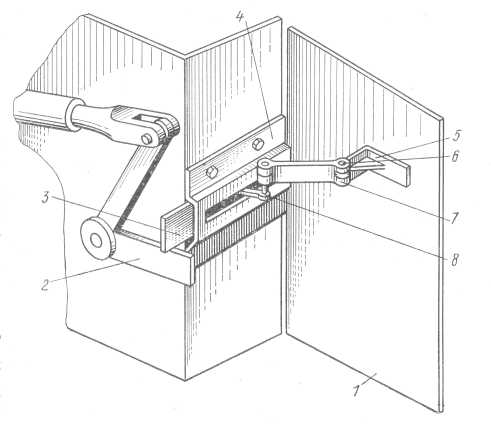

Можливі варіанти огородження небезпечних зон в устаткуванні представлені на рисунку 11.

а б

Рис. 11 – Схеми огороджуючих пристроїв, що:

обгороджуютьа – стаціонарне; б – знімне (рухоме)

Огородження з’єднювальних муфт, валів, зубцюватих і ланцюгових передач повинне бути тільки суцільним, огородження інших небезпечних зон може бути сітчастим.

Розсувні і відкидні огородження повинні мати два фіксовані положення: «Відкрите» і «Закрите». Огородження, що відкриваються нагору, повинні фіксуватися у відкритому положенні.

У машинах для хімічного очищення сировини місця її подачі і вивантаження повинні бути закриті кожухом і забезпечені витяжним пристроєм.

В устаткуванні підприємств харчових виробництв використовується камерне огородження робочих органів. Так, корпус м'ясорубки є огородженням шнека, діжа тістомісильної машини – огородженням тістомісильного важеля.

Машини калібровочні, для різання і здрібнювання сировини, дробарки повинні бути обладнані завантажувальними бункерами висотою не менше 0,6м.

При неможливості, за технологічними причинами, повного огородження робочої зони застосовується дворучне керування машиною.

Згідно з ДСТУ EN 294-2001, передбачається регулювання висоти незамкнутої захисної конструкції залежно від висоти небезпечної зони та відстані до неї по горизонталі. У випадку невеликого ризику, обумовленого наявністю небезпечної зони, висота захисної конструкції приймається за таблицею 8, у випадку великого ризику – за таблицею 9.

Таблиця 8

Висота захисної конструкції при невеликому

ступеню ризику, обумовленому наявністю небезпечної зони

| Висота небезпечної зони а, мм | Висота захисної конструкції b, мм | ||||||||

| Відстань до небезпечної зони по горизонталі с, мм | |||||||||

| - | - | - | - | - | - | - | - | - | |

| - | |||||||||

| - | - | ||||||||

| - | - | - | |||||||

| - | - | - | - | ||||||

| - | - | - | - | ||||||

| - | - | - | - | ||||||

| - | - | - | - | - | |||||

| - | - | - | - | - | |||||

| - | - | - | - | - | - | ||||

| - | - | - | - | - | - | - | |||

| - | - | - | - | - | - | - | |||

| - | - | - | - | - | - | - | |||

| - | - | - | - | - | - | - |

Таблиця 9

Висота захисної конструкції при великому

ступеню ризику, обумовленому наявністю небезпечної зони

| Висота небезпечної зони а, мм | Висота захисної конструкції b, мм | |||||||||

| Відстань до небезпечної зони по горизонталі с, мм | ||||||||||

| - | - | - | - | - | - | - | - | - | - | |

| - | ||||||||||

| - | ||||||||||

| - | - | |||||||||

| - | - | - | ||||||||

| - | - | - | - | |||||||

| - | - | - | - | |||||||

| - | - | - | - | - | ||||||

| - | - | - | - | - | ||||||

| - | - | - | - | - | - | |||||

| - | - | - | - | - | - | |||||

| - | - | - | - | - | - | - | ||||

| - | - | - | - | - | - | - | ||||

| - | - | - | - | - | - | - | - | |||

| - | - | - | - | - | - | - | - |

Захисні конструкції нижче 1000 мм не забезпечують безпеку через недостатнє обмеження руху тіла працівника. При невеликому ступеню ризику, обумовленому наявністю небезпечної зони, вона повинна знаходитися на висоті не менше 2500мм, при великому ступеню ризику – на висоті не менше 2700мм. У випадку великого ступеню ризику захисні конструкції висотою менше 1400мм повинні використовуватися з додатковими заходами безпеки.

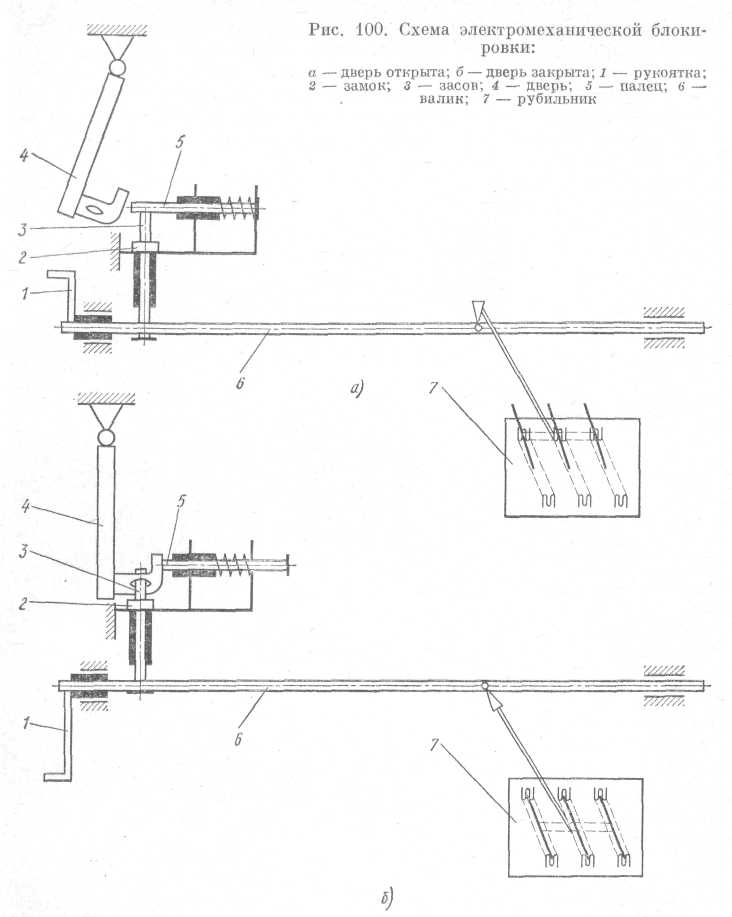

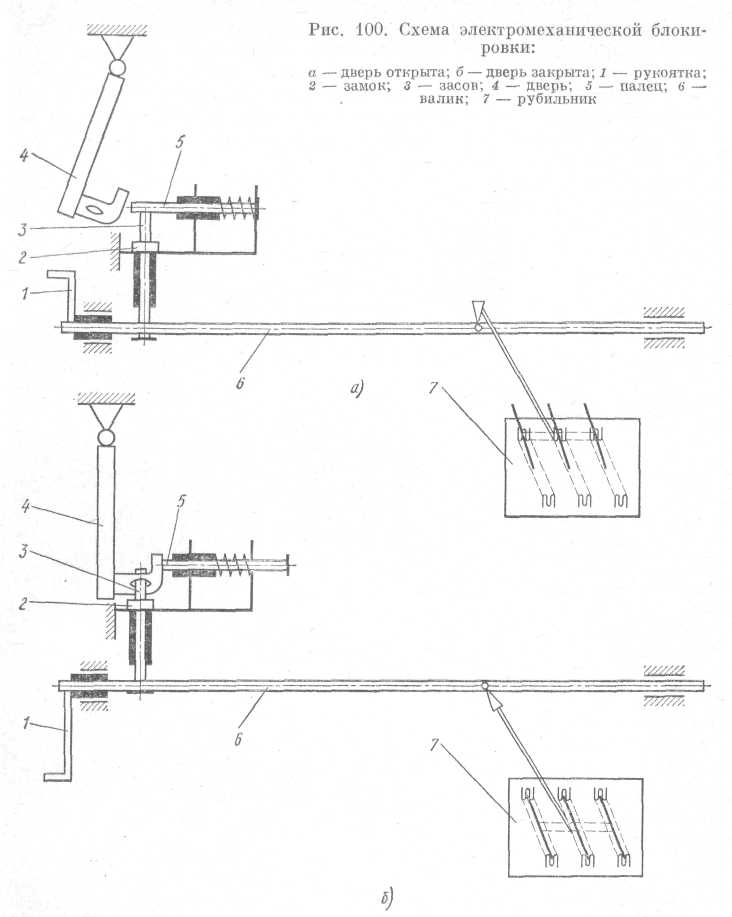

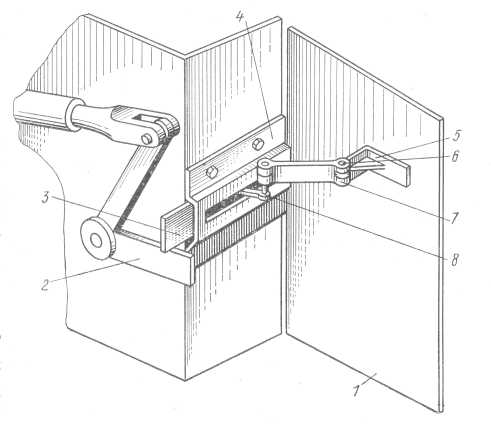

Для виключення можливості роботи устаткування при відкритих або знятих огородженнях передбачається їх блокування, можливі схеми якого представлені на рисунках 12 та 13.

| а |

| б |

Рис. 12 - Схема електромеханічного блокування:

а – двері відкриті; б – двері закриті; 1 – рукоятка; 2 – замок; 3 – засув;

4 – двері; 5 – палець; 6 – валик; 7 – рубільник

Рис. 13 - Схема механічного блокування:

1 – огородження; 2 – важіль; 3 – запірна планка; 4 – напрямна запірної планки;

5 – важіль огородження; 6 – палець; 7 – з’єднувальна планка;

8 – повідець засувки

Електроблокування передбачено, наприклад, у пельменних автоматах: при піднятті або зсуві вбік кришки бункерів для фаршу та тіста відбувається вимикання електропривода.

Оглядові люки, завантажувальні воронки, бункери з отвором більше 0,3м, розташовані в зоні можливого перебування обслуговуючого персоналу, повинні бути захищені або обгороджені і закриті за допомогою інструмента – спеціального ключа.

Корпуса машин для очищення сировини, обробки скляних банок і т.п. паром виготовляються герметичними.

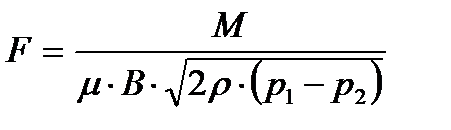

Для забезпечення безпечної експлуатації посудин, апаратів і систем, що працюють під надлишковим тиском газо- або пароподібних речовин, передбачається установка на них запобіжних клапанів, які повинні мати певну пропускну здатність. Розрахунок запобіжного клапана зводиться до визначення його внутрішнього діаметра. Виходячи з необхідної пропускної здатності клапана, визначають площу його поперечного перерізу:

, м2 ,

, м2 ,

де М – масова витрата робочої речовини через клапан (кг/с), m - коефіцієнт витрати газу або пари в клапані, р1 – максимальний абсолютний тиск робочої речовини перед запобіжним клапаном (МПа), р2 – тиск газо-, пароповітряного середовища за запобіжним клапаном (МПа), В – коефіцієнт, що залежить від показника адіабати і величини відношення р1/р2, r - густина робочої речовини (кг/м3) при тиску р1 і відповідній температурі.

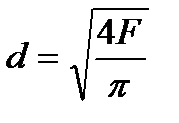

Потім обчислюють діаметр прохідного перетину запобіжного клапану:

, м.

, м.

Устя трубок для викиду шкідливих і небезпечних газів із запобіжних клапанів апаратів повинні бути вище конька даху будівель не менше чим на 2м.

Запобіжні клапани бувають пружинної і важільно-вантажної дії. Запобіжні клапани повинні відповідати вимогам ГОСТ 12.2.085-82 ”ССБТ. Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности”. Тиск настроювання запобіжних клапанів повинний бути рівним робочому тиску в посудині або перевищувати його, але не більше ніж на 25%. Робоче середовище, що видаляється із запобіжного клапана, слід відводити в безпечне місце. Запобіжні клапани перевіряють не рідше одного разу на 6 місяців або одного разу на рік залежно від виду посудини, на яку вони встановлені. При проведенні періодичних перевірок запобіжний клапан після випробування і тарування повинен пломбуватись.

Замість запобіжних клапанів можуть бути використані запобіжні пластини, які розриваються при тиску в посудині, який перевищує робочий не більше ніж на 25%.

Посудина, яка працює під тиском, меньшим за тиск джерела її живлення, повинна бути обладнана автоматичним редуцюючим пристроєм для зниження тиску газу. Камера низького тиску редуктора повинна мати манометр і пружинний запобіжний клапан, відрегульований на відповідний дозволений тиск у ємкості, в яку перепускається газ. Такі присстрої-редуктори є, наприклад, на балонах в автосатураторах, сульфітаторах.

Запірну арматуру встановлюють на трубопроводах, по яких до посудини підводяться або від неї відводяться рідини, пари чи гази. Установка запірної арматури між посудиною і запобіжним клапаном не допускається. Не можна встановлювати запірні пристосування на трубах, що відводять газ або пару від запобіжних пристроїв.

Між посудиною з надзвичайно небезпечною або високонебезпечною речовиною, а також з пожежо- або вибухонебезпечним середовищем і насосом (компресором) встановлюють зворотний клапан, що автоматично закривається під дією тиску з посудини.

Паропроводи до теплового устаткування (бланшувачі, ошпарювачіта ін.), які не працюють під тиском, оснащуються запірною арматурою, редуцюючими пристроями (для зниження тиску до величини не більше 0,05МПа), манометрами, запобіжними клапанами.

Апарати, в яких використовується пара, повинні оснащуватися конденсатовідводчиками для запобігання гідравлічним ударам.

Апарати, що працюють під вакуумом, повинні мати вакуумметри і вакуумперервники для безпечного вирівнювання тиску всередині апарата з тиском атмосферного повітря.

Машини для очищення сировини за допомогою стисненого повітря обладнаються переривачами подачі його при завантаженні і розвантаженні пневматичної камери.

Вимірювальні прилади повинні відповідати вимогам нормативних актів, мати необхідні клас точності і виконання. Використовувати контрольно-вимірювальні прилади не за призначенням не допускається (не можна, наприклад, застосовувати кисневі манометри замість манометрів ацетиленових). Стаціонарні контрольно-вимірювальні прилади повинні бути сконцентровані. Шкала повинна розміщуватися не вище 1,6м від рівня підлоги або робочої площадки і освітлюватися. Між манометром і посудиною повинен бути встановлений триходовий кран або заміняючий його пристрій, що дозволяє проводити періодичну перевірку манометра за допомогою контрольного. В необхідних випадках манометр залежно від умов роботи і властивостей середовища, що знаходиться в посудині, повинен забезпечуватися сильфонною трубкою або іншим пристроєм, що захищає його від безпосереднього впливу середовища і температури.

Перевірку, регулювання всіх контрольно-вимірювальних приладів і автоматичних пристосувань необхідно проводити відповідно до ДСТУ3400‑2000. Точність показань приладів повинна відповідати паспортним даним заводу-виготівника. Перевірка манометрів з їх опломбуванням або тавруванням повинна проводитися не рідше одного разу на 12 місяців. Крім того, не рідше одного разу на 6 місяців власником посудини, апарата, устаткування проводиться додаткова перевірка робочих манометрів контрольним манометром з записом результатів в журналі контрольних перевірок. При відсутності контрольного манометра допускається перевірка повіренним робочим манометром, який має з перевіряємим однакові шкалу і клас точності. Апарати, які працюють під вакуумом, забезпечуються вакуумметрами. На всіх манометрах, вакуумметрах, амперметрах, дистанційних термометрах і т.п. повинно бути клеймо (пломба) з вказівкою терміну перевірки. Використовувати прилади, що не пройшли у встановлений термін перевірку, а також прилади без клейма не дозволяється.

Контрольно-вимірювальні прилади повинні вибиратися з такою шкалою, щоб при робочому тиску стрілка знаходилася в середній третині шкали. На циферблаті цих приладів повинна бути нанесена червона риса, що вказує дозволений робочий тиск або розрідження. Замість червоної риси на циферблаті дозволяється закріплювати зовні металеву пластинку червоного кольору, яка щільно прилягає до скла над відповідною позначкою шкали. Наносити фарбою рису на скло приладу не дозволяється.

При необхідності контролю рівня рідини в посудинах, що мають межу розділу середовищ, застосовуються покажчики рівня. Покажчики рівня рідини повинні встановлюватися вертикально або похило відповідно до інструкції заводу-виготівника, при цьому повинна бути забезпечена гарна видимість рівня рідини. На кожному покажчику рівня повинні бути відзначені допустимі верхній і нижній рівні. Покажчики рівня повинні бути оснащені арматурою (кранами і вентилями) для їхнього від'єднання від посудин і продувки. При застосуванні в покажчиках рівня як прозорого елемента скла або слюди для запобігання травмуванню персоналу у випадку їхнього розриву повинен бути передбачений захисний пристрій. Крім покажчиків рівня, на посудинах можуть бути встановлені звукові, світлові та інші сигналізатори і блокування за рівнем.

Органи управління виробничим устаткуванням повинні відповідати вимогам ГОСТ 12.2.064-81 і мати чіткі позначення або написи, що пояснюють їхнє функціональне призначення. На пульті управління повинні бути прилади і пристрої, які вказують величини технологічних параметрів процесу і сигналізують про досягнення їх гранично допустимих робочих значень, а також прилади, які забезпечують вимикання виробничого устаткування в аварійних ситуаціях. Органи управління виробничим устаткуванням, яке обслуговується одночасно декількома особами, повинні мати блокування, що забезпечують необхідну послідовність їх дій. На кожному робочому місці біля окремих машин і технологічних ліній передбачається аварійна кнопка «Стоп» для негайної зупинки всіх її частин, що рухаються.

При вирішенні питань забезпечення безпеки виробничого устаткування і технологічних процесів використовуються кольори сигнальні і знаки безпеки відповідно до ГОСТ 12.4.026-76. Неробочі поверхні частин, що рухаються, повинні бути пофарбовані в червоний колір. Трубопроводи мають пізнавальне фарбування в залежності від функціонального призначення та виду речовин, що знаходяться в них. Так, у холодильних установках трубопроводи мають фарбування: всмоктувальні – синє, нагнітальні – червоне, ропні – сіре, водяні – зелене. На внутріцехових трубопроводах стрілками білого або чорного кольору вказується напрямок потоку речовин.

Безпека на робочих місцях при обслуговуванні устаткування забезпечується виконанням вимог ГОСТ 12.2.061-81. Робочі місця повинні розташовуватися поза зоною переміщення механізмів, сировини, готової продукції, руху вантажів і забезпечувати зручність спостереження за процесами, що відбуваються, управління ними. Мінімальна довжина робочого місця 0,8 м – на одного працюючого, а при використанні допоміжних пристроїв (підносів, ящиків і т.п.) – не менше 1,4 м. Постійні робочі місця, розташовані на відстані менше 3 м від зовнішніх дверей і 6 м від воріт, необхідно захищати перегородками або екранами від обдування зовнішнім повітрям. Ергономічні вимоги до робочих місць при виконанні робіт сидячи або стоячи містяться в ГОСТ ССБТ, відповідно: 12.2.032-78 і 12.2.033-78.

Організація робочого місця користувача відеотермінала та ЕОМ повинна забезпечувати відповідність всіх елементів робочого місця і їхнє розташування ергономічним вимогам ГОСТ 12.2.032-78 "ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования", характеру та особливостям трудової діяльності.

Для одного робочого місця з відеотерміналом або персональною ЕОМ, приймають площу не менше 6 м2, об’єм - не менше 20 м3.

Робочі місця з відеотерміналами відносно світлових прорізів повинні розміщатися так, щоб природне світло падало збоку, переважно ліворуч.

Конструкція робочого місця користувача відеотермінала (при роботі сидячи) повинна забезпечувати підтримку оптимальної робочої пози з наступними ергономічними характеристиками: ступні ніг - на підлозі або на підставці для ніг; стегна - у горизонтальній площі; передпліччя - вертикально; лікті - під кутом 70...90 град до вертикальної площини; зап'ястя зігнуті під кутом не більше 20 град щодо горизонтальної площини; нахил голови – 15…20град щодо вертикальної площини.

Висота робочої поверхні столу для відеотермінала повинна бути в межах 680...800 мм, а ширина - забезпечувати можливість виконання операцій в зоні досяжності моторного поля. Робочий стіл для відеотермінала повинний мати простір для ніг висотою не менше 600мм, шириною не менше 500 мм, глибиною на рівні колін не менше 450мм, на рівні витягнутої ноги - не менше 650 мм.

Робоче сидіння користувача відеотермінала і персональною ЕОМ повинне мати спинку і стаціонарні або знімні підлокітники.

Екран відеотермінала і клавіатура повинні розташовуватися на оптимальній відстані від очей користувача, але не ближче 600 мм, з урахуванням розмірів алфавітно-цифрових знаків і символів. Розташування екрана відеотермінала повинно забезпечувати зручність зорового спостереження у вертикальній площині під кутом ±30 град, від лінії зору працівника.

Клавіатуру слід розташовувати на поверхні столу або на спеціальній робочій поверхні, що регулюється за висотою, окремо від столу на відстані 100...300мм від краю, найближчого до працівника. Кут нахилу клавіатури повинний бути в межах 5...15 град.

Робоче місце з відеотерміналом слід оснащувати пюпітром (тримачем) для документів, що легко переміщається.

Розміщення принтера або іншого пристрою вводу-виводу інформації на робочому місці повинно забезпечувати добру видимість екрана відеотермінала, зручність ручного управління пристроєм вводу-виводу інформації в зоні досяжності моторного поля: за висотою 900...1300 мм, за глибиною 400...500мм.

Під матричні принтери необхідно підкладати вібраційні коврики для гасіння вібрації і зниження рівня шуму.

При необхідності особливої концентрації уваги під час виконання робіт високого рівня напруженості суміжні робочі місця з відеотерміналами і персональними ЕОМ необхідно відокремлювати перегородками висотою 1,5...2м.

Організація робочого місця, де передбачається використання ЕОМ для управління технологічним устаткуванням (потокові лінії з програмним управлінням, роботизованні технологічні комплекси, машини та апарати для гнучкого автоматизованого виробництва і т.п.), повинна забезпечувати: достатній простір для оператора; вільну досяжність органів ручного управління в зоні моторного поля (відстань за висотою 900...1330мм, за глибиною – 400…500мм); можливість розташування екрана відеотермінала в робочій зоні оператора для спостереження у вертикальній площині під кутом ±30 град від лінії його зору; зручність використання відеотермінала для коректування управляючих програм під час виконання основних виробничих операцій; відстань від екрана до очей працівника, що відповідає зазначеним вище вимогам; можливість обертання екрана відеотермінала навколо горизонтальної і вертикальної осей.

Варіанти практичної роботи для студентів:

I.Електробезпека та вимоги до техніки безпеки у холодному цеху.

Як правило, під холодний цех відводять світле приміщення, що виходить вікнами на північ або північний захід. При організації холодного цеху з самого початку особлива увага приділяється суворому дотриманню санітарних правил, тому що значна кількість використовуваної сировини не піддається тепловій обробці.

З обладнання в холодних цехах використовують слайсери, сирорізки, механізми (машини) для нарізання масла, універсальні приводи зі змінними механізмами, що полегшують подрібнення, різання, протирання і збивання продуктів, вижимання соків з фруктів і ягід та ін.

У холодному цеху, як і скрізь, встановлюють робочі столи, стелажі, ваги. З огляду на те, що продукція цеху в основному швидко псується і подається охолодженою (7-14°), цех має бути забезпечений холодильним обладнанням у повному обсязі. Великі підприємства, як правило, відводять для холодного цеху охолоджувальну камеру або встановлюють збірно-розбірну холодильну камеру, оснащують цех льодогенераторами. При невеликому обсязі виробництва використовують різні холодильні шафи. На більшості підприємств миття овочів, зелені, плодів, а також очищення цибулі роблять в овочевому цеху, а варять і виконують іншу теплову обробку напівфабрикатів на кухні.

У холодних цехах доготовочних підприємств встановлюють ванну для миття помідорів, огірків, цибулі, ягід та стіл для очищення і нарізання невеликої кількості овочів чи фруктів.

Продукція в холодному цеху виготовляється не тільки з напівфабрикатів, що піддаються тепловій обробці, а й з продуктів, що відпускаються без додаткової обробки на кухні. Тому необхідно суворо розмежовувати виробництво різних виробів за видами використовуваної сировини або напівфабрикатів.

У холодних цехах великих підприємств обладнують окремі робочі місця для порціонування та оформлення холодних закусок, нарізання бутербродів, виготовлення солодких страв. Таке розмежування робочих місць дозволяє створити найбільш зручні умови роботи для кожного кухаря і дотримуватися правил санітарії.

У холодних цехах підприємств середньої потужності допускається поєднання робочих місць. Наприклад, для порціонування та оформлення солодких страв і нарізання бутербродів. У такому цеху рекомендується обов'язково встановити окремий стіл для нарізання сирих овочів і підготовки зелені.

У невеликих цехах обладнують загальне робоче місце, яке оснащується необхідними інструментами та інвентарем для приготування холодних закусок, бутербродів і т. ін.

Основним обладнанням на таких робочих місцях є виробничі столи. Фронт роботи одного кухаря повинен складати 1,5-1,8 м при ширині столів 0,85 м. Навколо столів групують необхідне обладнання: універсальний привід зі змінними механізмами, стелажі та ін. На столі встановлюють ваги і гірку для гарнірів, приправ і спецій. Набір гарнірів і приправ, а отже, і розмір гірки залежать від асортименту закусок.

Машини для різання заморожених продуктів мають як виконавчий орган пилку або гільйотину. Найбільш небезпечні машини зі стрічковими пилками. Обертові і рухомі частини стрічкової пилки (вал електродвигуна, шківи, полотно пилки) закриті суцільним металевим кожухом, кришка якого зблокована з пусковим пристроєм. Робоча частина стрічки пилки закрита запобіжною рухомою захисною рейкою (штангою). Подача сировини на полотно здійснюється за допомогою рухомої каретки столу. Для запобігання вильоту розірваного полотна пилки з кожуха пила забезпечена уловлювачем. Для запобігання розриву полотна пилки його не слід надмірно натягувати. Полотно необхідно встановлювати у середній частині ободів шківів. Заради уникнення розлітання шматочків розпилюваного продукту рух робочої частини пилки повинен бути направлений зверху вниз.

Небезпечним елементом у машині МРЗП, призначеній для нарізання стандартних заморожених безкісткових блоків рибного філе, субпродуктів і м'яса, є гільйотина з тонким консольно встановленим ножем. У цій машині для здійснення різання необхідно натиснути одночасно дві пускові кнопки. При цьому ніж з верхнього положення переміщається вниз, розрізаючи продукт, і потім знову повертається у вихідне (верхнє) положення. Завдяки двокнопочному керуванню машиною виключається знаходження рук оператора в зоні роботи ножа. При експлуатації машини забороняється працювати без огорожі, із знятими щитками і кожухами.

Для різання сортових розрубів м'яса (з кістками) і птахів використовуються машини типу МРСР. Ріжучі інструменти - гладкі леза (для різання м'яса) і пилка (для різання кісток). Зміна ріжучого інструмента здійснюється за допомогою ножної педалі.

II. Електробезпека та вимоги до техніки безпеки у гарячому цеху. Обжарочні і коптильні камери оснащуються приладами автоматики і контрольно-вимірювальними приладами, обладнаються витяжними зонтами. Двері обжарочної термокамери зблоковані з пусковим пристроєм: при відкритті її припиняється подача пари і включається витяжний вентилятор. Димогенератор коптильної камери встановлюється в окремому приміщенні. Забезпечуються герметичність конструкції димогенератора і його дверей, безперервний контроль за вмістом оксиду вуглецю в повітрі робочої зони. Завантаження тирси у топку повинно бути механізовано. Між димогенератором і коптильною камерою встановлюється іскрогасник. Повітроводи розподілу димоповітряної суміші мають пристрій, що забезпечує при необхідності викид диму в атмосферу. Оброблюваний продукт подається в камери на рамах, що переміщаються по підвісних шляхах. Вивантаження готового продукту з камер здійснюється після їхнього провітрювання.

Надвисокочастотні печі використовуються для теплової обробки одночасно невеликої маси харчових продуктів. У НВЧ-печі “Дніпрянка-1” є небезпечні напруги 220В та 4000В, а також створюються генератором надвисокочастотні випромінювання. Піч має два блокування, одне з яких забезпечує відключення напруги на генераторі (магнетроні) при натисканні ручки дверцят робочої камери, друге - при відкриванні цих дверцят. Тривалість теплової обробки продукту задається за допомогою реле часу. Захист магнетрона від перегрівання здійснюється термовимикачем, який в аварійному режимі розриває коло його живлення. Електричне коло печі захищене плавким запобігачем. Не допускається експлуатація НВЧ - печі при знятому кожусі, відчинених дверцятах робочої камери, пошкодженої сітки дверцят, а також при відсутності в ній піддона і (або) продукту. При експлуатації НВЧ-аппаратів забороняється використовувати посуд: металевий, з фольги, а також з декоративним малюнком, виконаним металізованою фарбою.

Електричні плити з відкритою жаровою поверхнею використовуються на підприємствах громадського харчування. Електричні плити (ПЭ-0,51-0,1, ПЭТ‑0,51-0,1, ПЭСМ-4 та ін.) розміщають у гарячих цехах з урахуванням вимог пожежної безпеки. Для зниження небезпеки опіків по периметру плити встановлюються на кронштейнах металеві поручні. Жарова поверхня повинна бути рівною, гладкою, без тріщин і знаходитися на одному рівні з бортовою поверхнею. Інтенсивність та температура нагрівання конфорок регулюються пакетними перемикачами. Температура у жаровій шафі плити підтримується автоматично вбудованим у її стінку терморегулятором. У колі живлення кожної електроплити встановлено плавкі запобігачі і магнітний пускач. Для видалення газів і парів, що створюються при тепловій обробці продуктів, використовуються місцеві вентиляційні відсмоктувачі. При експлуатації плит необхідно максимально завантажувати жарову поверхню наплитним посудом з метою зниження тепловтрат і обмеження інфрачервоного теплового випромінювання. На нагріті конфорки не повинна потрапляти рідина, щоб уникнути появи в них тріщин за рахунок різких перепадів температури і зволоження їх електроізоляції.

Сушильне устаткування повинне оснащуватися контрольно-вимірювальними приладами і засобами автоматичної сигналізації, що спрацьовує при перевищенні встановлених граничних величин температури сировини або виробів, що висушуються. На паропроводах сушарок встановлюють запірну арматуру, автоматичні редуцюючі пристрої, манометри, запобіжні клапани і термометри. Нагрівальні прилади парових сушарок повинні бути оснащені двома дренажними пристроями. Знімні огорожі корпуса сушарок зблоковані з пусковими пристроями і запірними пристосуваннями подачі пари в нагрівальні прилади.

Електричні сковороди з безпосереднім обігрівом (СЭСМ-0,2, СЭ-0,45 та ін.) використовуються для обсмажування харчових сировини і напівфабрикатів. Сковорода СЭ-0,45 являє собою прямокутну чашу, встановлену на фермі та облицьовану з усіх боків сталевими листами. Касети з електронагрівачами, що знаходяться під подом чаші, недоступні для обслуговуючого персоналу. Температура жарової поверхні регулюється автоматично за допомогою датчика - реле температури. Горизонтальне і похиле положення чаші сковороди контролюють кінцеві вимикачі. Зверху чаша закрита кришкою. Механізм підйому кришки зблокований з вимикачем електродвигуна для перекидання чаші сковороди: перекидання чаші можливе тільки при відкритій кришці. При перекиданні чаші електронагрівачі автоматично вимикаються з мережі. На пульті управління розташовані кнопки вмикання механізму перекидання чаші і повернення її у вихідне положення, а також лампа, яка сигналізує про включення нагрівання. На корпусі електросковороди є заземляючий зажим, до якого приєднують заземлюючий провідник. Видалення газів та пар з робочого простору здійснюється за допомогою місцевого вентиляційного відсмоктувача.

Парафинер повинен мати щільно закриту кришку і повіренний контрольний термометр із показаннями шкали не менше чим до 250оС. Парафинер з електронагрівом має терморегулятор. Занурення голівок сиру в розплавлений парафін повинно здійснюватися з використанням спеціальних пристосувань.

III. Електробезпека та вимоги до техніки безпеки у кондитерському цеху.

Хлібопекарські печі (тунельні або тупикові – з колисковим конвеєром) повинні бути оснащені контрольно-вимірювальними приладами для виміру і контролю параметрів технологічного режиму (температури в пекарній камері, тиску пари, що надходить на зволоження виробів, тривалості їхньої випічки) та параметрів процесу горіння палива (тиску газу або рідкого палива, тиску повітря біля пальників, розрідження в топці, температури продуктів згоряння палива в камері змішання, наявності факела). Обслуговування печей, що працюють на газоподібному паливі, повинне проводитися відповідно до вимог Правил безпеки систем газопостачання України. Топки і газоходи печей, що працюють на газоподібному і рідкому паливі, повинні бути оснащені вибуховими клапанами, кількість яких визначається з розрахунку: не менше 0,05м2 площі їхнього поперечного переріза на 1,0м3 об’єму захищаємого простору. Мінімальна площа поперечного переріза одного вибухового клапана 0,05 м2.

Електронагрівачі в печах з електрообігріванням мають суцільні огорожі, які запіраються за допомогою спеціального ключа. Печі з електричним обігрівом обладнаються пристроєм, що відключає подачу живлення до електронагрівачів при зупинці конвеєра. Привід конвеєра печі повинний мати запобіжний пристрій, що захищає його від перевантаження. У приводі конвеєра устаткування для випічки виробів передбачений резервний механізм ручного приводу для вивантаження їх в аварійних ситуаціях. На обох кінцях наскрізних печей і розстійно-пічних агрегатів повинні бути аварійні кнопки «Стоп». Для спостереження за роботою пальників у печах є оглядові вікна з заслінками, що самозакриваються. У цих вікнах застосовуються електросвітильники з робочою напругою до 42В. Температура зовнішньої поверхні печей не повинна перевищувати 45оС. Робочі місця біля печей (у зонах завантаження напівфабрикатів і вивантаження готових виробів) обладнують витяжними зонтами.

Аварійні роботи всередині гарячої печі можуть проводитися при температурі не вище 50оС, причому тривалість перебування в ній робітників (кількість їх не менше двох, забезпечуються спецодягом і рятувальними засобами) не більше 20 хвилин з наступним 20-ти хвилинним відпочинком.

Просіювачі, машини мішкоочисні становлять небезпеку, насамперед, у зв'язку з можливістю пилоутворення як усередині устаткування, так і в робочій зоні та вибуху пилоповітряної суміші від джерела запалювання (наприклад, від ударних іскор, розряду статичної електрики). Електроустаткування в них має вибухозащине виконання.

Завантажувальні отвори автономних просіювачів мають знімні решітки, зблоковані з електродвигунами для виключення пуску машини при перебуванні їх у піднятому положенні. Просіювальні машини повинні бути герметичними та оснащені аспіраційними пристроями або фільтрами. У просіювачах встановлюються магнітні сепаратори, для видалення із сипких продуктів металевих включень, здатних при зіткненнях створювати іскри, причому маса блоку (при ручній виїмці) повинна бути не більш 10 кг, тягове зусилля кожного магніту не менше 65 Н. До магнітного сепаратора забезпечується вільний доступ, місце його установки не повинне піддаватися ударам, нагріванню понад 45оС. Чищення магнітів щітками від металевих предметів необхідно проводити не рідше одного разу на зміну при повній зупинці устаткування. Намагнічування магнітів повинне проводитися в окремому приміщенні, де відсутній борошняний і інший пил.

Машини мішкоочисні необхідно розміщати в ізольованому приміщенні, вони повинні бути пневматичними, усмоктувального типу. Застосування вибивальних барабанів та інших механічних органів для очищення мішків ударами неприпустимо.

IV. Електробезпека та вимоги до техніки безпеки у мийному відділенні.

Мийна кухонної посуди, призначена для миття на плитних котлів і інвентаря, розміщується поруч з кухнею. Процес миття посуди і тари складається з очистки її від залишків їжі, миття у ванні з миючими засобами і у ванні з гарячою проточною водою. Мийну обладнують двохмісними ваннами, стелажами, підтоварниками, виробничими столами, тарою для відходів (відрами, контейнерами на колесах і інвентарем для миття посуди). Висота ванни для миття столової посуди. В першій ванні котли миють водою, нагрітою до tо45-50оС, з додаванням миючих засобів. В другій ванні посуду ополіскують протягом 2-3 хв., проточною водою, нагрітою до 60-65оС. На великих підприємствах для миття котлів використовують спеціальну машину – котломийну з обертаючою щіткою. Вона складається із заключного все талевий кожух електродвигун, який приводить в дію гідравлічний насос і гнучкий вал в гумовому шланзі, до накопичника якого прикіплені змінні щітки і скрибки (довжина шланга 0,9 м). Установка може прикріплюватися над мийними ваннами або пересуватися на візку.

Не можна мити посуду різного призначення в одній воді. Для очистки і миття такої посуди рекомендується застосовувати окремі деревні і гумові скребки, мочалки. Щітки. Забороняється зішкрябувати зі стінок посуди пригорілу їжу металічними інструментами. Прозорі дошки після миття в двох водах необхідно обшпарити кип’ятком.

Салфетки і марлі для проціджування бульйону добре миють в гарячій воді, а перед використанням кип’ятять.

Чисту посуду сушать і зберігають на стелажах з вдома полицями –решітками.

На малих підприємствах кухонну посуду миють в приміщенні мийної столової посуди. Для цього влаштовують ванну з двома відділами і стелаж, а мийну розділяють перегородкою у вигляді бар’єра.

На заготівельних підприємствах обладнують мийні тари: контейнерів, функціональних ємностей, термосів, бідонів, лотків та ін. Контейнери миють на першому поверсі, поблизу від експедиції, попередньо вийнявши з них функціональні ємності. Їх заштовхують в карусельну установку по 6 шт. і миють 1 хв. Функціональні ємності миють в спеціальній машині, де всі процеси повністю механічні, яка має секцію для сушіння гарячим повітрям і бактеріальної обробки ємностей. Для зняття пригорілостей вперше стали використовувати ультразвук.

Безпека і охорона праці: Правилами техніки безпеки передбачається влаштовувати в мийній притічно-витічної вентиляції, при наявності природного і штучного освітлення. Температура в приміщенні не повинна перевищувати 20оС, вологість – 70%.

Робітники мийного відділу повинні бути забезпечені спецодягом, водостійкими фартухами і спецвзуттям.

V. Електробезпека та вимоги техніки безпеки у м’ясному цеху.

М'ясорубки випускають у вигляді машин з індивідуальним приводом (МР‑250, МИМ-82) та у вигляді змінних механізмів (МС2-70, УММ-2, ММП‑II‑1) до універсального приводу.

М'ясорубки різних видів мають однаковий принцип дії і розрізняються за конструкцією незначно. Найбільш небезпечним елементом м'ясорубки є шнек. Для того, щоб при завантаженні продукту пальці працівника не діставали до шнека, завантажувальному пристрою надається форма воронки або лотка. Над горловинами м'ясорубок з діаметром завантажувальних отворів більше 45мм повинні бути встановлені запобіжні кільця. Для проштовхування продукту у горловину завантажувальної тарілки повинні використовуватися дерев'яні пести.

Витяг шнека та ріжучого інструмента, (ножів, решітки) з корпуса після вимикання м'ясорубки повинно здійснюватися штовхачем або спеціальним гачком.

Куттер має небезпечні зони обертання ножів і роботи передавальних механізмів, що повинні бути закриті кришками, зблокованими з пусковим пристроєм електродвигуна. Куттер має обертову чашу, у яку завантажується сировина, і зблокований з електроприводом тарілчастий вивантажувач приготовленого фаршу.

Фаршемешалки мають небезпечний виконавчий орган – вал з лопатями. Для запобігання травмуванню рук персоналу при завантаженні продукту фаршемешалка має у верхній частині завантажувальної воронки запобіжну хрестовину. Перед початком роботи перевіряють технічний стан універсального приводу і приєднаної до нього за допомогою хвостовика фаршемешалки. Розвантажувальний отвір робочого циліндра повинен бути щільно закритий. Завантаження змінного механізму продуктом здійснюють після перевірки роботи його на холостому ході.

V. Електробезпека та вимоги техніки безпеки у рибному цеху.

Обробка риби здійснюється в окремому приміщенні - рибному цеху. Організація його роботи повинна забезпечувати виконання таких операцій: розморожування риби або вимочування солоної, очищення від луски, патрання, обробку, приготування напівфабрикатів та їх зберігання. Фронт роботи в рибному цеху для сортування риби складає 2,5 м, для ручного очищення і розбирання - 1,5 м, нарізання на порції і пластування- 1,25 м. Якщо всі операції за обробки риби виконує один працівник, фронт роботи повинен бути в межах 1,5 м. Глибина робочого місця має бути 0,8 м, а відстань між виробничими столами з урахуванням проходу - 2,3 м. Для приготування рибного фаршу в невеликих обсягах підприємства використовують м'ясорубку, у великих - універсальний привід з м'ясорубкою, фаршмішалкою і розмелювальною машиною, а для формування котлет- ті ж машини, що Й у м'ясному цеху.

Під час роботи інструмент розкладають на столі і використовують за потреби. Зберігають його в спеціальному ящику. Для зберігання напівфабрикатів використовують холодильну шафу.

Загальне керівництво цехом здійснює начальник виробництва. Якщо в цеху працюють п'ять і більше робітників- призначається бригадир (кухар IV або V розрядів), який разом з іншими виконує виробничу програму. На підставі меню він одержує у начальника виробництва сировину, дає завдання кухарям відповідно до їхньої класифікації, розподіляє продукти між членами бригади. Бригадир здійснює контроль за технологічним процесом, нормами витрати сировини і виходом напівфабрикатів, станом і справністю обладнання, відповідає за дотримання правил охорони праці, техніки безпеки, стежить за санітарним станом цеху.

VI. Електробезпека та вимоги техніки безпеки у м’ясо - рибному цеху.

Невеликі підприємства ресторанного господарства, які працюють на сировині, обробку м'яса і риби організовують в одному приміщенні - м'ясо-рибному цеху. Для правильної організації роботи цього цеху необхідно забезпечити роздільну обробку м'ясних і рибних продуктів, а також роздільне зберігання напівфабрикатів з м'яса та риби.

Обов'язковим є поділ технологічного обладнання, інвертаря й інструментів. На кожному столі, обробній дошці, інструменті, тарі має бути маркування із зазначенням, для обробки якого продукту вони призначені.

На лінії обробки м'яса звичайно встановлюють холодильну шафу для зберігання напівфабрикатів, розрубний стілець для розрубування великих частин м'яса, туш баранини, свинини, напівтуш і четвертин, ванну для миття м'ясних продуктів, робочий стіл для підготовки напівфабрикатів, м'ясорубку та інші механізми.

На лінії обробки риби встановлюють ванну з одним відділенням для миття риби та її відтавання. Для приготування напівфабрикатів виділяється робочий стіл. Інструмент зберігають у настінній шафі. Для миття рук та інструмента служить раковина. До неї мас бути підведена холодна і гаряча вода. Рибні напівфабрикати зберігають охолодженими до 6°С не більше 12 годин, рибну котлетну масу за наявності охолодження - 6 годин. Напівфабрикати готують у міру попиту.

Керівництво роботою м'ясного і рибного цехів на великих підприємствах ресторанного господарства здійснюють начальники цехів, а м'ясо-рибним цехом на невеликому підприємстві керують кухарі високої кваліфікації або кухарі-бригадири.

Начальник цеху на підставі меню визначає необхідну кількість сировини для переробки, види напівфабрикатів і терміни їх випуску. Відповідно до цього він розподіляє роботу між кухарями, враховуючи при цьому їхню кваліфікацію. Більш складні операції- нарізання напівфабрикатів, заправка птиці і дичини, виготовлення порціонних напівфабрикатів і т. ін. - доручається кухарям вищих розрядів, а простіші - кухарям третього розряду.

Слід пам'ятати, що підвищенню продуктивності праці сприяє спеціалізація кухарів на виконанні одних і тих самих операцій. Цим досягається високий ритм роботи, набуваються і удосконалюються робочі прийоми та навички.

Начальник цеху або бригадир стежать за дотриманням вимог технологічного процесу приготування напівфабрикатів, їх виходом, за справністю обладнання, інструмента та інвертаря. Крім того, він відповідає за санітарний стан цеху, дотримання працівниками правил внутрішнього розпорядку і трудової дисципліни.

Университет

Дата добавления: 2014-12-02; просмотров: 1003;