Основные материалы, применяемые в трансформаторостроении

Развитие производства трансформаторов, так же как и любых других электрических машин и аппаратов, тесно связано с прогрессом в производстве магнитных, проводниковых и изоляционных материалов. В свою очередь задачи, стоящие перед трансформаторостроением, требуют от со ответствующих отраслей промышленности разработки и выпуска новых видов и марок различных материалов.

Поиски новых материалов чаще всего имеют целью улучшение параметров трансформатора - уменьшение потерь энергии в трансформаторе, уменьшение его массы и размеров, повышение надежности работы. Возникает также вопрос о замене дорогих материалов более дешевыми и о сокращении расхода некоторых материалов, в частности цветных металлов. Так в последние десятилетия в ряде стран в обмотках трансформаторов средней мощности медный провод заменяется более дешевым алюминиевым Имеется тенденция к уменьшению расхода некоторых материалов растительного происхождения - ценных пород дерева таких, как красный бук, материалов на основе хлопчатобумажных тканей.

Материалы, применяемые для изготовления трансформатора, разделяются на активные, т. е. сталь магнитной системы и металл обмоток и отводов; изоляционные, применяемые для электрической изоляции обмоток и других частей трансформатора, например электроизоляционный картон, фарфор,. дерево, трансформаторное масло и др.; конструкционные, идущие на изготовление бака, различных крепежных частей и т. д, и прочие материалы, употребляемые в сравнительно небольших количествах. Применение того или иного материала может отразиться на технологии изготовления трансформатора и его конструкции. Замена одних активных или изоляционных материалов другими иногда приводит к существенному изменению конструкции и технологии изготовления трансформатора.

Одним из основных активных материалов трансформатора является тонколистовая электротехническая сталь. В течение многих лет для магнитных систем трансформаторов применялась листовая сталь горячей прокатки с толщиной 0,5 или 0,35 мм. Качество этой стали постепенно улучшалось, однако удельные потери в ней были высоки.

Появление в конце 40-х годов холоднокатаной текстурованной стали, т. е. стали с определенной ориентировкой зерен (кристаллов), имеющей значительно меньшие удельные потери и более высокую магнитную проницаемость позволило увеличить индукцию в магнитной системе до 1,6-1,65 Тл против 1,4-1,45 Тл для горячекатаной стали и существенно уменьшить массу активных материалов при одновременном уменьшении потерь энергии в трансформаторе. Вместе с этим было получено уменьшение расхода остальных материалов - изоляционных, конструкционных масла и т. д.

Применение холоднокатаной стали позволило также уменьшить внешние габариты и увеличить мощность трансформатора в одной единице, что особенно важно для трансформаторов большой мощности, внешние размеры которых ограничиваются условиями перевозки по железным дорогам.

Одной из существенных особенностей холоднокатаной стали является анизотропия ее магнитных свойств, т. е. различие этих свойств в различных направлениях внутри листа или пластины стали. Наилучшие магнитные свойства (наименьшие удельные потери и наибольшую магнитную проницаемость) эта сталь имеет в направлении прокатки. Магнитные свойства существенно ухудшаются, если вектор индукции магнитного поля направлен под углом, отличающимся от 0°, к направлению прокатки, и становится наихудшим при угле, равном 55°.

Конструкция магнитной системы трансформатора с учетом анизотропии магнитных свойств холоднокатаной стали должна быть выполнена так, чтобы во всех ее частях - стержнях и ярмах вектор индукции магнитного поля имел направление, совпадающее с направлением прокатки стали. Эта задача не может быть решена полностью при использовании стали с ограниченными размерами листов. Только поставка основной массы холоднокатаной стали в рулонах с развернутой длиной полосы от 1000 до 2000 м позволяет вырезать пластины необходимой длины и создавать магнитные системы, отвечающие этому требованию.

Замена листовой стали на рулонную позволила коренным образом изменить технологию заготовки пластин магнитной системы с значительным уменьшением затраты ручного труда на эти операции. Отдельные части магнитной системы могут изготовляться из рулонной стали путем навивки из ленты. Применение рулонной стали позволило также уменьшить отходы стали при резке пластин до 4 - 5 % по сравнению с отходами листовой стали, составляющими 15—20 %.

Магнитные свойства холоднокатаной стали существенно ухудшаются при различных механических воздействиях: при резке стали на пластины, снятии с них заусенцев, изгибах пластин, случайных ударах при транспортировке, легких ударах при сборке магнитной системы и т. д. Особенно сильное ухудшение магнитных свойств происходит при навивке частей магнитной системы из ленты. Ухудшение магнитных свойств при этих воздействиях может быть снято восстановительным отжигом при температуре 800 °С, проводимым до начала сборки магнитной системы, а для навитых частей - после навивки. Механические воздействия, возникающие после начала сборки, должны быть ограничены путем соответствующей организации транспортировки пластин, осторожного обращения с ними при сборке магнитной системы и т. д.

Несмотря на указанные недостатки холоднокатаной стали и ее относительно высокую цену, трансформаторы с рационально спроектированной магнитной системой из этой стали при надлежащей технологии ее изготовления имеют относительно малые потери и ток холостого хода, дают экономию в расходе активных и других материалов и являются экономичными в эксплуатации. Поэтому уже более 30 лет все вновь проектируемые в СССР серии трансформаторов разрабатываются на основе применения холоднокатаной стали лучших марок с толщиной 0,35, 0,30 и 0,27 мм.

Другой активный материал трансформатора - металл обмоток - в течение долгого времени не подвергался изменению. Низкое удельное электрическое сопротивление, легкость обработки (намотки, пайки), удовлетворительная стойкость по отношению к коррозии и достаточная механическая прочность электролитической меди сделали ее единственным материалом для обмоток трансформаторов в течение ряда десятилетий. Несмотря на это, относительно малое мировое распространение природных запасов медных руд заставило искать пути замены меди другим металлом, и в первую очередь алюминием, более широко распространенным в природе.

Замена медного обмоточного провода в обмотках силовых трансформаторов алюминиевым проводом затрудняется прежде всего тем, что удельное электрическое сопротивление алюминия существенно (примерно в 1,6 раза) больше удельного сопротивления меди.

Основные физические свойства меди и алюминия приведены в табл. 1.2. Цена 1 кг прямоугольного обмоточного алюминиевого провода марки АПБ на 10—15 % ниже цены медного провода марки ПБ.

Рассмотрим случай наиболее простой замены медного провода обмоток трансформатора алюминиевым, когда заменяется только металл провода, но сохраняются: все размеры самого провода и обеих обмоток, число витков обмоток, материал и размеры изоляционных промежутков, а также все данные и размеры магнитной системы и системы охлаждения трансформатора.

Таблица 1.2. Основные физические свойства обмоточных проводов из меди и алюминия

| Металл | Удельное электрическое сопротивление, мкОм*м | Плотность, кг/м3 | Предел прочности на разрыв, Мпа | Удельная теплоемкость, Дж/(кг 0 С) | |

| при 200 С | при 750 С | ||||

| Медь электролитиче-ская | 0,01724 | 0,02135 | |||

| алюминий | 0,0280 | 0,0344 | 80 - 90 | ||

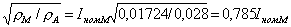

При такой замене трансформатор может быть включен в ту же сеть и будет иметь то же номинальное напряжение и те же параметры холостого хода, что и до замены металла обмоток. Электрическое активное сопротивление алюминиевых обмоток окажется выше сопротивления медных в отношении удельных электрических сопротивлений этих металлов, т.е. примерно в 1,6 раза, и во столько же раз возрастут потери короткого замыкания при прежнем номинальном токе. Для того чтобы сохранить прежние потери короткого замыкания и неизменные превышения температуры частей трансформатора над температурой охлаждающей среды, номинальный ток алюминиевого варианта обмоток Iном А должен быть уменьшен по сравнению с током медного варианта Iном М .

При прямой замене медного провода алюминиевым номинальные токи обмоток, а следовательно, и номинальная мощность трансформатора должны быть снижены на 21,5 %. Прежняя сумма потерь холостого хода и короткого замыкания будет отнесена к пониженной номинальной мощности, что приведет к снижению КПД. Реактивная составляющая сопротивления короткого замыкания не зависит от металла обмоток и останется неизменной. Его активная составляющая возрастет примерно в 1,6 раза, но полное сопротивление короткого замыкания, определяемое в основном реактивной составляющей, возрастет незначительно, и ток короткого замыкания и механические силы при коротком замыкании останутся практически неизменными, что вследствие малой механической прочности алюминия поведет к снижению динамической стойкости трансформатора.

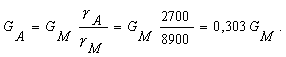

Объем металла алюминиевых обмоток будет равен объему меди, а масса алюминия составит от массы меди

Поскольку цена алюминиевого провода несколько ниже цены медного, стоимость алюминиевого провода составит менее 1/3 стоимости медного провода, что, однако, не компенсирует уменьшения номинальной мощности и снижения КПД.

Для выяснения условий рациональной замены меди в обмотках силовых трансформаторов алюминием поставим задачу получения полностью эквивалентных трансформаторов с одинаковыми номинальными мощностями, напряжениями и токами, одинаковыми параметрами холостого хода (потери в ток) и короткого замыкания (потери и напряжение), с одинаковой конструкцией, материалами и размерами изоляции, с магнитными системами одинаковой конструкции, изготовленными из электротехнической стали одной марки и толщины, рассчитанными при одном значении индукции.

Из рассмотрения приведенного примера ясно, что равенство потерь короткого замыкания при равенстве номинальных токов потребует увеличения сечения каждого витка и всей обмотки в целом и, следовательно, увеличения площади окна магнитной системы, в котором расположены обмотки. Равенство потерь и тока холостого хода при заданных условиях может быть достигнуто только при равенстве масс активной стали, что при увеличении площади окна магнитной системы может быть достигнуто за счет уменьшения сечений стержней и ярм и увеличения их длины. Магнитная система алюминиевого варианта должна быть уже и выше, чем система медного варианта.

Сохранение неизменности реактивной составляющей напряжения короткого замыкания потребует .относительного увеличения радиального и осевого размеров алюминиевых обмоток, т. е. также увеличения ширины и высоты окна магнитной системы.

Рационально спроектированные трансформаторы с алюминиевыми обмотками существенно отличаются по соотношению основных размеров от эквивалентных им по мощности и параметрам короткого замыкания и холостого хода трансформаторов с медными обмотками. Отличительными особенностями магнитной системы трансформатора с алюминиевыми обмотками являются при этом меньший диаметр, большие высоты стержня и площадь окна магнитной системы. Алюминиевые обмотки имеют несколько большее число витков.

Увеличение чисел витков и сечений витков алюминиевых обмоток по сравнению с эквивалентными медными обмотками приводит к увеличению стоимости работы по намотке обмоток и значительному увеличению расхода некоторых изоляционных материалов - бумажно-бакелитовых цилиндров (примерно на 30—25%), электроизоляционного картона и пропиточного лака (примерно 50—60%). При большей высоте магнитной системы увеличиваются также высота бака и масса масла. Увеличение стоимости работы и материалов компенсируется уменьшением массы и стоимости провода обмоток так, что общая стоимость рационально спроектированного трансформатора с алюминиевыми обмотками практически не отличается от стоимости эквивалентного трансформатора с медными обмотками.

При переходе на алюминиевые обмотки был решен также ряд задач технологического характера, связанных с технологией намотки алюминиевых обмоток, пайкой и сваркой алюминия. В настоящее время все новые серии трансформаторов общего назначения мощностью до 16000 кВ•А включительно проектируются с алюминиевыми обмотками. В большинстве масляных трансформаторов применяется обмоточный провод марки ПБ (АПБ для алюминия) с изоляцией из кабельной бумаги класса нагревостойкости А (предельно допустимая температура 105 °С) общей толщиной 0,45—0,50 мм на две стороны. Применение провода более высоких классов нагревостойкости (Е, В, F и т.д.), допускающих более высокие предельные температуры, в масляных трансформаторах смысла не имеет, потому что допустимая температура обмоток определяется не только классом изоляции обмоток, но также и допустимой температурой масла, в котором находится обмотка.

Замена бумажной изоляции провода маслостойкой и достаточно прочной в механическом и электрическом отношении эмалевой изоляцией с меньшей толщиной слоя позволила бы сделать обмотку более компактной и уменьшить массу металла обмотки и стали магнитной системы. Расчеты показывают, что для трансформатора средней мощности с напряжением до 35 кВ при проводе, изолированном бумагой толщиной 0,5 мм на две стороны, такая замена позволила бы уменьшить массу металла обмотки примерно на 0,5 % и массу стали магнитной системы примерно на 0,75 % на каждый 0,1 мм уменьшения толщины изоляции провода (на две стороны). При изменении толщины изоляции с 0,5 до 0,1 мм и сохранении сечения провода экономия металла составила бы для обмоток около 2, для магнитной системы 3 % при соответствующем снижении потерь короткого замыкания и холостого хода. Для трансформаторов с напряжением 110 кВ, имеющих бумажную изоляцию провода толщиной около 1,4 мм на две стороны, снижение масс металла обмоток и магнитной системы при переходе на изоляцию 0,1 мм составило бы соответственно 3,5 - 4 и 4,5 - 5 %. Вследствие того, что эмалевая изоляция провода значительно дороже бумажной, переход с бумажной на эмалевую изоляцию хотя и дал бы некоторое уменьшение массы активных материалов, но привел бы к увеличению стоимости трансформатора.

Основным направлением прогресса в производстве изоляционных материалов в настоящее время является получение новых материалов с повышенными нагревостойкостью и механической прочностью. Существенных достижений в повышении электрической прочности изоляционных материалов, применяемых в масляных трансформаторах, не наблюдается.

Применение проводов с изоляцией, имеющей повышенную нагревостойкость, имеет смысл в сухих трансформаторах, в которых за счет повышения температуры обмоток возможно допустить более высокие плотности тока и получить компактную конструкцию трансформатора. Если при этом допускается существенное повышение эксплуатационной температуры обмоток, то потери 'короткого замыкания трансформатора неизбежно возрастают вследствие как увеличения плотности тока, так и повышения удельного сопротивления провода обмотки. Так при температуре 225 °С удельное сопротивление медного провода увеличивается настолько, что становится равным удельному сопротивлению алюминия при температуре 75 °С.

Главным изоляционным материалом в силовых трансформаторах является трансформаторное масло - жидкий диэлектрик, сочетающий высокие изоляционные свойства со свойствами активной охлаждающей среды и теплоносителя. Только благодаря трансформаторному маслу удалось создать трансформаторы с рабочим напряжением 500, 750 и 1150 кВ, а в перспективе и 1500 кВ. Ни один жидкий или газообразный диэлектрик не может служить ему заменой [16].

В отличие от других изоляционных материалов один и тот же объем масла не может использоваться в течение всего срока службы трансформатора, т. е, не менее 25 лет.

При эксплуатации трансформатора вследствие окисления при повышенной температуре (до 95 °С) и при каталитическом воздействии присутствующих в масле металлов и твердых изоляционных материалов масло стареет, т.е. ухудшает свои качества и требует систематического ухода - сушки, фильтрации, очистки и смены.

Существенное удлинение срока службы масла между сменами достигается тем, что основная масса товарного масла содержит антиокислительную присадку, повышающую стабильность масла против окисления - один из основных показателей качества масла. Дальнейшее повышение стабильности масла может быть достигнуто путем герметизации бака трансформатора.

Дата добавления: 2015-01-02; просмотров: 1865;