ВЫБОР МАРКИ СТАЛИ И ВИДА ИЗОЛЯЦИИ ПЛАСТИН

Материалом для магнитной системы силового трансформатора служит электротехническая холоднокатаная анизотропная тонколистовая сталь, главным образом марок 3404, 3405, 3406, 3407 и 3408 по ГОСТ 21427.1-83, поставляемая в рулонах. Применение холоднокатаной стали марок 3411, 3412 и 3413 по ГОСТ 21427.1-83 для основных серий трансформаторов не практикуется, но не исключено использование этой и горячекатаной стали марок 1511, 1512, 1513 для электрических реакторов, выпускаемых трансформаторными заводами.

Современная холоднокатаная электротехническая сталь, используемая в силовых трансформаторах, поставляется в рулонах с шириной 650, 750, 800, 860 и 1000 мм и толщиной 0,35, 0,30 и 0,27 мм при массе рулона не более 5000 кг или в листах тех же толщин с размерами 650-750—800—860Х1500 и 1000X2000 мм. Применение листовой стали не рекомендуется, поскольку существенно усложняет технологию заготовки пластин и увеличивает количество отходов стали. Сталь обычно поставляется с нагревостойким электроизоляционным покрытием с толщиной на одной стороне не более 5 мкм, нейтральным по отношению к трансформаторному маслу при 105 °С и маслостойким при 150 °С, сохраняющим электроизоляционные свойства после нагрева до 800° С в течение 3 ч в нейтральной атмосфере или после

выдержки при температуре 820 ± 10°С в течение 3 мин на воздухе. Плотность холоднокатаной стали 7650 кг/м3, удельное электрическое сопротивление 0,50 мкОм-м. (Плотность горячекатаной стали марок 1511, 1512, 1513, 1514 - 7550 кг/м3, удельное электрическое сопротивление 0,60 мкОм-м).

Обозначения марок холоднокатаной стали расшифровываются следующим образом: первая цифра 3 - класс по структурному состоянию и виду прокатки - холоднокатаная анизотропная с ребровой структурой, вторая цифра 4-класс по содержанию кремния - свыше 2,8 до 3,8% включительно; третья цифра - 1 или 0 - группа по основной нормируемой характеристике согласно примечанию к табл. 2.1; четвертая цифра от 1 до 8 - порядковый номер марки стали с улучшением магнитных свойств по мере возрастания этого номера.

Сталь различают также по точности прокатки по толщине-Н-нормальной точности и П — повышенной точности, по ширине — нормальной и повышенной точности — Ш, а также и по виду покрытия — с электроизоляционным нагревостойким покрытием — ЭТ, с покрытием, не ухудшающим штампуемость, — М (мягкое) и без электроизоляционного покрытия — БП.

В качестве примера обозначения можно привести следующее: Рулон 0,35ХЮОО-П-ЭТ-3404, ГОСТ 21427.1-83, что обозначает: рулонная сталь толщиной 0,35, шириной 1000 мм, повышенной точности прокатки, с электроизоляционным нагревостойким покрытием, марки 3404 по ГОСТ 21427.1-83.

Магнитные свойства современной холоднокатаной электротехнической стали по ГОСТ 21427.1-83 приведены в табл. 2.1.

Холоднокатаная электротехническая сталь прокатывается в горячем состоянии до толщины 3,0 - 2,5 мм и затем в холодном состоянии до нормированной толщины 0,50 - 0,27 мм. Благодаря прокатке в холодном состоянии сталь получает определенное упорядоченное взаимное расположение и ориентировку микрокристаллов - текстуру, вследствие чего создается анизотропия магнитных свойств стали, т. е. различие магнитных свойств в разных направлениях в листе.

В несколько идеализированном виде микроструктура холоднокатаной стали может быть представлена в виде совокупности элементарных кристаллов кубической формы, расположенных так, что их диагональные сечения располагаются в плоскости листа, а ребра куба в этих сечениях параллельны направлению прокатки стали, как это показано прямоугольником ABCD на рис. 2.13. Наименьшие удельные потери и наибольшую магнитную проницаемость при заданной магнитной индукции холоднокатаная сталь имеет в направлении, параллельном ребрам куба АВ или CD, т. е. в направлении прокатки. Это направление называется осью легкого намагничивания – ось 1 на рис. 2.13 [7].

Существенно худшие магнитные свойства сталь имеет в направлении диагонали грани куба АD, т.е. в направлении, перпендикулярном направлению прокатки. Это направление называется осью среднего намагничивания - ось 2. Наихудшие магнитные свойства холоднокатаная сталь имеет в направлении диагонали диагонального сечения куба АС - оси трудного намагничивания - 3, направленной под углом 55° к направлению прокатки.

Таблица 21 Магнитные свойства холоднокатаной электротехнической стали

по ГОСТ 21427.1-83, применяемой в силовых трансформаторах

| Толщина, мм | марка | Удельные потери р, Вт/кг, при f = 50 Гц и В, Тл, не более | Магнитная индукция В, Тл, при напряженности магнитного поля, А/м, не менее | |||

| 1, 5/50 | 1,7/30 | |||||

| 0,35 | 1,75 | (2,50) | - | 1,75 | ||

| 1,50 | (2,20) | - | 1,80 | |||

| 1,30 | (1,90) | - | 1,85 | |||

| (1,10) | 1,60 | 1,60 | - | |||

| (1,03) | 1,50 | 1,61 | - | |||

| 1,43 | 1,62 | - | ||||

| - | 1,36 | 1,72* | ||||

| 1,30 | 1,74* | |||||

| 0,30 | (1,03) | 1,50 | 1,60 | - | ||

| (0,97) | 1,40 | 1,61 | - | |||

| 1,33 | 1,62 | - | ||||

| - | 1,26 | 1,72* | - | |||

| - | 1,20 | 1,74* | - | |||

| 0,27 | (0,95) | 1,38 | 1,61 | - | ||

| 3406 3407 | (0,89) | 1,27 1,20 | 1,62 1,72* | - | ||

| - | 1,14 | 1,74* | - |

Примечания:

1. Для стали марок 3411, 3412 и 3413 (группа I)—основными нормируемыми показателями являются удельные потери при магнитной индукции 1,5 Тл и частоте 50 Гц и магнитная индукция при напряженности магнитного поля 2500 А/м, для стали марок 3404, 3405, 3406, 3407 и 3408 (группа 0) — удельные потери при магнитной индукции 1,7 Тл и частоте 50 Гц и магнитная индукция при напряженности магнитного поля 100 А/м.

2. В скобках приведены справочные данные, ненормируемые ГОСТ 21427.1-83

Знаком * помечены показатели, подлежащие уточнению.

Рис. 2 13. Микроструктура холоднокатаной электротехнической стали:

а — расположение элементарного кристалла в плоскости листа, б—направления основных осей намагничивания; в — угол между направлением прокатки стали и вектором магнитной индукции

При разработке конструкции магнитной системы и ее расчете следует иметь в виду, что отклонение вектора магнитной индукции от направления прокатки стали даже на относительно небольшой угол а (рис. 2.13, в) приводит к существенному увеличению удельных потерь и уменьшению магнитной проницаемости стали.

Рис. 2.14. Влияние угла а на магнитные свойства холоднокатаной электротехнической стали:

а - удельные потери в стали при f = 50 Гц и различных индукциях (1 - 0,5 Тл; г- 1,0 Тл, 3 - 1,3 Тл, 4 -1,5 Тл), б - индукция в стали при различных Н (1 - 80 А/м, 2 - 400 А/м, 3 - 2000 А/м; 4 - 4000 А/м; S - 8000 А/м)

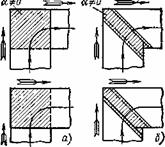

На рис. 2.14, а показан характер изменения удельных потерь для одной из марок холоднокатаной стали при изменении индукции от 0,5 до 1,5 Тл и угла а от 0 до 90°, а на рис. 2.14,6 — влияние угла а. на магнитную индукцию при изменении Я от 80 до 8000 А/м. Наибольшее влияние анизотропии магнитных свойств на удельные потери сказывается в диапазоне индукций от 1 до 1,7 Тл, а на магнитную следует вырезать так, чтобы а=0, т. е. чтобы направление длинных сторон пластин совпадало с направлением прокатки. Это требование легко выполняется при использовании рулонной стали и нарезании пластин из рулона на современных линиях продольной и поперечной резки. Хотя горячекатаная сталь не имеет резко выраженной анизотропии магнитных свойств, пластины из листов этой стали также вырезаются только вдоль длинной стороны листа. В навитых частях магнитных систем практически всегда a = 0. В углах плоских шихтованных магнитных систем происходит неизбежное изменение направления линий магнитной индукции. При прямом стыке пластин по рис. 2.15, а во всем объеме угла (область, заштрихованная на этом рисунке) a ¹ 0 и происходит увеличение удельных потерь и удельной намагничивающей мощности, что может существенно отразиться на потерях и намагничивающей мощности всей магнитной системы. Замена прямого стыка в углах косым стыком по рис. 2.15,6 позволяет уменьшить объем, в котором a ¹ 0, и, следовательно, уменьшить потери и намагничивающую мощность для углов и всей магнитной системы. В пространственной магнитной системе по рис. 2.6, а углы в навитых ярмах рассматриваются как углы с прямым стыком, а навитую магнитную систему по рис. 2.6,6 можно рассматривать как вообще не имеющую углов.

Рис. 2.16. Линии магнитной индукции в пластинах стержня при наличии отверстий

Рис. 2.15. Шихтовка пластин в

углу магнитной системы: а — прямой стык; 6 — косой стык

При использовании листовой стали с длиной листа 1500 или 2000 мм длина пластин ограничивается этими размерами и при мощностях трансформаторов, превышающих 6300 кВ•А, в которых требуются пластины большей длины, возникает необходимость их стыкования внутри стержней и ярм и стяжки магнитной системы шпильками, проходящими сквозь стержни и ярма (рис. 2.16). При этом в сечении пластины на уровне отверстия увеличивается индукция, линии магнитной индукции в пластинах должны огибать отверстия и угол ее становится не равным нулю. В основной массе стали стержней и ярм возникают добавочные потери и для создания основного магнитного поля требуется существенно повышенная намагничивающая мощность.

В целях лучшего использования материала магнитные системы современных силовых трансформаторов проектируются и изготовляются из рулонной холоднокатаной электротехнической стали без дополнительных стыков в стержнях и ярмах и без каких-либо отверстий в пластинах. При этом стержни после сборки магнитной системы прессуются и стягиваются бандажами из стеклоленты, а ярма прессуются ярмовыми балками.

Поперечное сечение стержня шихтованной магнитной системы, рассчитанного на размещение обмоток, имеющих форму круговых цилиндров, обычно имеет форму ступенчатой симметричной фигуры, вписанной в окружность. Поперечное сечение ярма, на котором обмотки не располагаются, может иметь такую же или более простую, например прямоугольную, форму. Если магнитные потоки отдельных пакетов стержня в этом случае будут равны магнитным потокам стыкующихся с ними пакетов ярма, то магнитная индукция вследствие неравенства активных сечений будет в них существенно различаться. Это будет вызывать перераспределение магнитного поля между отдельными пакетами стержня и ярма, что в холоднокатаной стали вследствие анизотропии ее магнитных свойств поведет к увеличению удельных и общих магнитных потерь и понижению магнитной проницаемости.

При использовании холоднокатаной стали рекомендуется форму и размеры поперечного сечения ярма принимать равными или близкими к форме и размерам поперечного сечения стержня. При горячекатаной стали была возможна и прямоугольная форма сечения ярма с прямыми стыками пластин в углах, несколько упрощающая технологию изготовления пластин и сборки магнитной системы.

Холоднокатаная сталь в значительно большей степени, чем горячекатаная, чувствительна к механическим воздействиям. В результате механической обработки при заготовке пластин магнитной системы - продольной и поперечной резки, закатки или срезания заусенцев, штамповки отверстий (в конструкциях реакторов) - увеличиваются удельные потери и удельная намагничивающая мощность стали. Это ухудшение магнитных свойств стали может быть полностью или в значительной мере снято путем восстановительного отжига заготовленных пластин при 800 - 820 °С. На современных заводах такой отжиг обязательно включается в технологический процесс изготовления пластин после их механической обработки. При отсутствии отжига следует считаться с возможным повышением потерь холостого хода на 8 -10 % и тока холостого хода на 25 - 30 %. Особенно сильно магнитные свойства стали ухудшаются при изготовлении частей магнитной системы путем навивки из холоднокатаной ленты. Такие части должны отжигаться после навивки,

При дальнейшей транспортировке после отжига на сборку, в процессе сборки остова и стяжки стержней и ярм пластины могут подвергаться различным механическим воздействиям. При этом также возникает ухудшение магнитных свойств стали, которое в готовом остове снято отжигом быть не может. Во избежание ухудшения магнитных свойств стали и параметров холостого хода трансформатора при выполнении этих операций пластины не должны подвергаться толчкам, изгибам, ударам и давлениям.

Пластины электротехнической стали, заготовленные для сборки магнитной системы, во избежание возникновения между ними вихревых токов должны быть надежно изолированы одна от другой. Современное нагревостойкое электроизоляционное покрытие обеспечивает достаточно прочную и надежную изоляцию пластин при высоком коэффициенте заполнения сечения пакета пластин сечением чистой стали. При мощностях трансформаторов, превышающих 100000 кВ•А, иногда усиливают изоляцию пластин путем нанесения поверх нагревостойкого покрытия одного слоя лаковой пленки.

Лаковая изоляция наносится в виде пленки на обе стороны пластины (лак КФ-965, ГОСТ 15030-78, быстрой горячей огневой сушки) с последующим испарением и выгоранием растворителя и запеканием пленки в огне газовых горелок при 450 - 550 °С. Толщина пленки около 0,01 мм. Она дает хорошую изоляцию пластин, высокий коэффициент заполнения сечения стержня, имеет высокую теплопроводность, достаточно прочна в механическом отношении и не повреждается при сборке. При отсутствии на стали нагревостойкого покрытия наносятся два или три слоя пленки.

Коэффициент заполнения сечения стержня (или ярма) сталью k3, равный отношению чистой площади стали в сечении— активного сечения /7С (или /7Я) к площади ступенчатой фигуры Пф,с т. е. k3= Пс / Пф,с , желательно иметь наиболее высоким, потому что понижение этого коэффициента ведет к увеличению массы стали магнитной системы и металла обмоток.

Коэффициент заполнения k3 зависит от толщины пластин стали - 0,35, 0,30 или 0,27 мм, вида изоляции пластин, силы сжатия пластин и наличия у них такого дефекта, как неплоскостность, т. е. отклонение от плоской формы. ГОСТ 21427.1-83 для холоднокатаной рулонной стали толщиной 0,35, 0,30 и 0,27 мм допускает высоту отклонения пластины от плоскости не более 2 и не более 1 % длины пластины. Коэффициенты заполнения k3 для стали, удовлетворяющей требованиям ГОСТ 21427.1-83, при современной технологии сборки остова приведены в табл. 2.2.

Таблица 2.2. Коэффициент заполнения ka для рулонной холоднокатаной стали, отвечающей требованиям ГОСТ 21427.1- 83, при давлении 0,5 МПа

| Марка стали | Толщина, мм | Вид изоляционного покрытия | k3 | |

| 3404, 3405, 3406, 3407, 3408 | 0,35 | Нагревостойкое | 0,97 | |

| 0,30 | 0,96 | |||

| 3405, 3406, 3407, 3408 | 0,27 | 0,95 | ||

| 3404, 3405, 3406, 3407, 3408 | 0,35 | Нагревостойкое плюс однократная лакировка | 0,965 | |

| 0,30 | 0,955 | |||

| 3405, 3406, 3407, 3408 | 0,27 | 0,945 |

Примечания:

1. При прессовке стержней путем расклинивания с внут.ренней обмоткой (до 630 кВ•А), а также в навитых элементах пространственных магнитных систем k3 , полученное из таблицы, уменьшить на 0,01.

2. По этой таблице можно определить также значения k3 для стали тех же толщин, выпускаемой иностранными фирмами.

3. При использовании листовой холоднокатаной стали толщиной 0,35 мм уменьшить k3, полученное из таблицы, на 0,01 дополнительно к прим. 1.

4. Для стали толщиной 0,35 мм без электроизоляционного покрытия при двукратной лакировке k3 =0,92 ¸ 0,93.

При выборе марки и толщины стали для магнитной системы силового трансформатора следует учитывать, что сталь с более высокими магнитными свойствами имеет существенно более высокую цену, а сталь меньшей толщины при более высоких магнитных свойствах имеет меньший коэффициент заполнения k3. Эта сталь для получения пакета заданных размеров требует изготовления, отжига и укладки при сборке магнитной системы большего числа пластин по сравнению со сталью большей толщины. В табл. 2.3 показано сравнение современных марок стали по этим показателям.

В основной массе силовых трансформаторов с учетом трудоемкости отдельных технологических операций, магнитных свойств и цены стали используются стали марок 3404 и 3405 толщиной 0,35 и 0,30 мм. В тех случаях, когда низкие потери являются решающим фактором, может использоваться сталь толщиной 0,27 мм. Весьма важное значение при расчете трансформатора имеет правильный выбор индукции в стержне магнитной системы.

Таблица 2,3. Сравнение стали толщиной 0,35, 0,30 и 0,27 мм по ГОСТ 21427.1-83

| Толщина,мм | Марка стали | Относительные удельные потери, % | Относительная цена, % | Относительное число пластин в пакетах равной толщины, % | Кз |

| 0,35 | 3404 3405 | 100 94 | 100 104,1 | 0,97 | |

| 0,30 | 3404 3405 | 94 87,5 | 104,1 108,2 | 0,96 | |

| 0,27 | 3405 3406 | 86,5 81,3 | 109,6 112,7 | 0,95 |

В целях уменьшения количества стали магнитной системы, массы металла обмоток и стоимости активной части следует выбирать возможно большее значение расчетной индукции, что, однако, связано с относительно малым увеличением потерь и существенным увеличением тока холостого хода трансформатора. Уменьшение расчетной индукции приводит к получению лучших параметров холостого хода (главным образом тока) за счет увеличения массы материалов и стоимости активной части. ерхний предел индукции обычно определяется допустимым значением ток холостого хода (см. § 11.1).

Рекомендуемые значения расчетной индукции в стер» нях современных масляных и сухих трансформаторов пр использовании современных марок холоднокатаной стал приведены в табл. 2.4.

Таблица 2.4. Рекомендуемая индукция в стержнях трансформаторов В, Тл

| Марка стали | Мощность трансформатора S,кВ∙А | ||||

| ДО 16 | 25—100 | 160 и более | |||

| Масляные трансформаторы | |||||

| 3411, 3412, | 1,45—1,50 | 1,50—1,55 | 1,55—1,60 | ||

| 3404, 3407, 3405, 3408, 3406, | 1,50—1,55 | 1,55—1,60 | 1,55—1,65 | ||

| Сухие трансформаторы | |||||

| 3411, 3412, | 1,35-1,40 | 1,40—1,45 | 1,45—1,55 | ||

| 3404, 3407, 3405 3408 3406, | 1,40—1,45 | 1,50—1,55 | 1,50—1,60 | ||

Примечания:

1. 1. В магнитных системах трансформаторов мощностью от 100 000 кВ-А и более допускается индукция до 1,7 Тл.

2. 1, При горячекатаной стали в магнитных системах масляных трансформато. ров индукция до 1,4—1,45, сухих — до 1,2—1,3 Тл.

Холоднокатаная электротехническая текстурованная сталь aj трансформаторного производства выпускается также в ряде зарубе> ных стран — Англии, США, Франции, ФРГ, Швеции, Японии. Mapi этой стали можно отнести к трем основным типам: марка Мб — ста. толщиной 0,35 мм с удельными потерями при £=1,5 Тл и / = 50 1 около 1,10—1,12 Вт/кг; марка М5 — сталь толщиной 0,35—0,30 мм удельными потерями 1,07—0,97 Вт/кг и марка М4 —сталь толщи» 0,30—0,28 мм с удельными потерями 0,95—0,89 Вт/кг. Коэффициен' заполнения для этих марок стали могут быть приняты по табл. 2.2.

Дата добавления: 2015-01-02; просмотров: 5246;