Свойства пенополистирола отечественных марок

| Показатель | ПС-1 | ПС-4 | ПСБ-С |

| Кажущаяся плотность, кг/м3 | 470 – 200 | 40 – 65 | 15 – 50 |

| Предельная температуpa применения, °С | |||

| Коэфф. теплопроводности (20 °С), Вт/(м·К) [ккал/(м·ч·°С)] | 0,033 – 0,052 (0,028 – 0,045) | 0,029 – 0,044 (0,025 – 0,038) | 0,028 – 0,041 (0,024 – 0,035) |

| Прочность, МН/м2 (кгс/см2) при сжатии при статич. изгибе при растяжении | 0,5 – 3 (5 – 30) 1 ,2 – 6,5(12 – 65) 0,7 – 4,2 (7 – 42) | 0,25-0,6(2,5 – 6,0) – 0,8 – 1,2 (8 – 12) | 0,05 – 0,35 (0,5 – 3,5) 0,15 – 0,51 (1,5 – 5,0) – |

| Ударная вязкость, кДж/м2 [кгс·см/см2] | до 1,9 | до 1 ,0 | – |

| Водопоглощение за 24 ч, кг/м2, не более | 0,3 | 0,3 | 0,02 – 0,06 |

| Диэлектрич. проницаемость при1010 гц | 21,1 – 1,28 | 1,08 – 1,15 | 1 ,06 – 1,12 |

| Тангенс угла диэлектрических потерь при 1010 гц | 0,0012 – 0,0024 | 0,0015 – 0,0020 | 0,0012 – 0,0020 |

Пенополистирол широко применяется в строительстве, холодильной технике, на транспорте, в мебельной промышленности и риала. Из пенополистирола изготавливают плиты для теплоизоляции строительных конструкций. Коэффициент теплопроводности пенополистирола в сухом состоянии составляет 0,0326 Вт/ (м·К) [0,028 ккал/ (м·ч·ºC)].

В последнее время пенополистирол находит применение в литье по газифицируемым моделям. Модель из пенополистирола при заливке формы металлом газифицируется, при этом полость формы освобождается полностью для расплавленного металла.

Низкая теплопроводность, хорошие амортизационные свойства, легкость пенополистирола делают его пригодным для использования в качестве упаковочного материала. Поэтому значительные количества П. расходуются для упаковки прецизионных и оптических приборов, товаров широкого потребления (цветов, вин, яиц, битой птицы и замороженных фруктов). Высокие электроизоляционные свойства П. обусловили его применение в приборостроении и радиотехнике. Некоторые сорта П. используют для структурирования почв. П., изготовленный прессовыми методами, успешно применяется для изготовления плавучих средств (плавающие буи, бакены), спасательного снаряжения (плотики, пояса, нагрудники), непотопляемых судов, катеров, понтонов. П. применяют также для изготовления специальных сортов бумаги, деталей мебели, при литье по выплавляемым моделям, в качестве материала, имитирующего древесину.

Пенополистирол отличается высокой биологической стойкостью: не гниет, не поражается грызунами, стоек к действию грибков и бактерий.

Впервые П. получили во Франции в 1928 году, а его производство начато в 40-х гг. в Германии и США.

Крупнейшими производителями пенополистирола за рубежом в настоящее время являются США, ФРГ, Япония, Италия, Великобритания и Франция. Наиболее известны следующие марки П.: ПС - 1, ПС - 4 и ПСБ (Россия), стирофоум и руфмейт (США), стиропор, стиромуль и сорбаланит (ФРГ), каринекс, стиросел, монтопор, сантофоум (Великобритания), рестичел (Италия), лоркасель (Франция).

Сополимеры стирола. ПС. легко сополимеризуется с большинством виниловых сомономеров. Таким образом удается получить материалы, характеризующиеся более высокими теплостойкостью, сопротивлением удару, стойкостью к действию растворителей, чем ПС. общего назначения, и в то же время сохраняющие твердость, формоустойчивость, приятный внешний вид и легкость переработки.

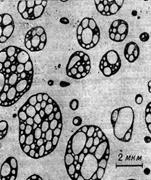

Например, на основе стирола и различных каучуков получают ударопрочный сополимер стирола. Это твердый непрозрачный продукт белого цвета, имеющий двухфазную структуру: непрерывная фаза (матрица) образована ПС., а дискретная (микрогель) – каучуком. Такой материал обладает свойствами термопласта и сохраняет свою структуру в расплаве; при переработке частицы дискретной фазы (микрогеля) ориентируются в направлении приложения напряжения сдвига (рис. 3.1).

Микрогель можно отделить от матицы путём растворения полистирола в подходящем растворителе и центрифугирования нерастворимой фазы. Микрогель обладает свойствами блоксополимера ПС-каучук и поэтому имеет две температуры стеклования, характерные для каждого гомополимера. Он частично сшит и не растворяется ни в одном растворителе, хотя и сильно набухает. Свойства готового материала во многом определяются объемом микрогеля. Обычно содержание каучука в пересчёте на исходную смесь составляет от 3 до 12%. При образовании микрогеля объем дискретной фазы в готовом материале возрастает в 3 – 4 раза по сравнению с объемом каучука и составляет 10 – 40% от общего объема.

Рис. 3.1. Морфология ударопрочного полистирола

При температурах выше 230ºС и больших напряжениях сдвига частицы микрогеля могут разрушаться, что приводит к резкому ухудшению механических свойств ударопрочного ПС.

Введение каучука в несколько раз повышает ударную прочность материала, но снижает его стойкость к окислению и УФ-излучению из-за наличия двойных связей. Поэтому материал стабилизируют введением анти-оксидантов фенольного типа или TiO2.

Для получения ударопрочного ПС. чаще всего используют полимеризацию в массе и так называемый блочно-суспензионный метод. В первом случае бутадиеновый или бутадиен-стирольный каучук измельчают на дробилке и при комнатной температуре растворяют в стироле. При нагревании раствора и введении инициаторов (например, перекиси бензоила) параллельно протекают два процесса – гомополимеризация стирола и прививка стирола на каучук.

Поскольку увеличение содержания каучука приводит к снижению прочности при растяжении, модуля упругости и атмосферостойкости композиционного материала, а стоимость его возрастает в 3 – 4 раза по сравнению с ПС., наибольшего эффекта упрочнения добиваются при минимальном содержании каучука.

Ударопрочный ПС. легко окрашивается, перерабатывается литьем под давлением в интервале температур 190 – 230ºC и экструзией при 130 – 190ºC. Последним способом получают листы, пленку, трубы, а также профильные и полые изделия. Листы и пленки перерабатывают вакуум- и пневмоформованием при 140 – 160ºC. В меньшем масштабе для переработки применяют прессование и напыление. Изделия легко склеиваются и свариваются; поверхность хорошо обрабатывается механическими способами, лакируется, металлизируется.

Применяют ударопрочный ПС. для изготовления деталей машин и оборудования для пищевой и текстильной промышленности, корпусов и деталей бытовых приборов, мебели, а также используют для упаковки пищевых продуктов и лекарственных препаратов, изготовления бутылей и посуды разового пользования, игрушек и т.д..

Выпускается в России; за рубежом производится под следующими названиями: симак, дилен, стирекс, стакофлекс и др. (США); каринекс, дистрен, стиросел (Великобритания); стиромал (Германия) и др.

АБС-пластики – группа конструкционных материалов, аналогичных по строению ударопрочному ПС., в котором матрица и привитые цепи представляют собой сополимер стирола с акрилонитрилом. Они характеризуются более высокими прочностью при растяжении и жесткостью, а также устойчивостью к действию динамических нагрузок, чем ударопрочный ПС. АБС-пластики содержат 5 – 25% бутадиеного или бутадиен-стирольного каучука, 15 – 30% акрилонитрила и стирол. Это непрозрачные, обычно темноокрашенные материалы. В промышленных масштабах выпускаются также материалы, в которых бутадиеновый каучук заменен на бутадиен-нитрильный или акрилатный (АСА-пластики). Прозрачные модификации содержат четвертый компонент – метилметакрилат.

АБС-пластики имеют высокую влагостойкость и стойкость к действию растворителей, масел, кислот и щелочей. Они обладают большей твердостью и прочностью при изгибе, чем полиэтилен и поливинилхлорид.

Основной метод получения АБС-пластиков – эмульсионная полимеризация по периодической и непрерывной схемам. Бутадиеновый каучук используют в виде латекса. АБС-пластик применяют в виде порошка или подвергают гранулированию.

Перерабатывают АБС-пластики главным образом литьем под давлением и экструзией. Из-за более высокой вязкости расплава АБС-пластика необходимо применять более высокие температуры и напряжения сдвига, чем при переработке ударопрочного ПС.

АБС-пластики широко применяют для изготовления крупных деталей автомобилей, корпусов приборов теле- и радиоаппаратуры, сантехнического оборудования, труб, арматуры, мебели и др.

Выпускают АБС-пластик в России и за рубежом под следующими названиями: силак, люстран, турбин (США); тиаш резин (Япония), люстран (Великобритания)и др.

Производятся также АБС-пластики, наполненные стекловолокном (15 – 30%). Такие материалы по сравнению с ненаполненным пластиком обладают более высокими модулем упругости (примерно в 2 раза), а также деформационной теплостойкостью под нагрузкой, прочностью при растяжении, изгибе и сжатии, но пониженной ударной вязкостью.

Сополимеры стирола с акрилонитрилом (САН) – твердые прозрачные материалы с содержанием акрилонитрила 5 – 30%. САН обладают более высокой теплостойкостью, прочностью при растяжении, сопротивлением к растрескиванию в агрессивных жидкостях, стойкостью к действию растворителей, чем ПС.. Однако диэлектрические свойства САН хуже.

Сополимер стирола с a-метилстиролом (САМ) получают эмульсионной сополимеризацией и выпускают в сравнительно небольшом масштабе. По химическим и электрическим свойствам он весьма близок к ПС., но обладает более высокой (на 20 – 25ºC) деформационной теплостойкостью под нагрузкой. Основное применение САМ – получение электроизоляционной пленки методом экструзии.

Сополимеры стирола с малеиновым ангидридом содержат несколько процентов ангидрида и имеют чередующуюся структуру. Их получают радикальной сополимеризацией в растворе в среде неполимерного растворителя; процесс ведут до небольших степеней превращения стирола. Эти сополимеры используют для увеличения ударной прочности хрупкого ПС и как пленкообразующий компонент при получении лакокрасочных материалов, а также как литьевой материал с высокой деформационной теплостойкостью.

Наиболее широкое распространение получили сополимеры дивинилбензола (Д.) со стиролом. Сополимеры стирола с м- и п-Д. значительно различаются по степени сшивания. Склонность к внутримолекулярной циклизации, т.е. к вхождению обеих винильных групп Д. в одну линейную цепь, возрастает в ряду п-Д. < м-Д. < о-Д., в этом же ряду возрастает степень набухания сополимеров и уменьшается эффективность Д. как сшивающего агента. Такие сополимеры обладают лучшими механическими свойствами, чем полистирол (табл. 3.6).

Таблица 3.6

Дата добавления: 2014-12-30; просмотров: 1157;