Порядок виконання роботи

1.Вивчити загальну будову двигуна та способи визначення його несправностей.

2.Вивчити конструкцію стенда для розбирання та складання двигуна (див. рисунок 2) , правила роботи на ньому, порядок встановлення двигуна на стенд.

3.Вивчити схему технологічного процесу розбирання двигуна.

4.Зі встановленого на стенд двигуна зняти кришки головок циліндрів, стійки коромисел в зборі з віссю і коромислами, витягнути штанги.

5.Знявши випускні трубопроводи, відкрутити гайки кріплення головок циліндрів. Зняти головки циліндрів і їх прокладки.

6.Зняти передню кришку блок-картера, маховик і його картер.

7.Провернути дизель картером вверх, зняти піддон, його прокладку і масляний насос з масло приймачем.

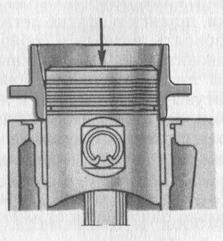

8. Розташуйте блок-картер в найбільш зручному положенні, перевірте клеймо кришки і шатуна четвертого циліндра. Обертаючи колінчастий вал, встановіть поршень цього циліндра в н.м.т. і зніміть з шатуна його кришку. Обережно ( не допускаючи ударів по гільзі ) вийміть поршень з шатуном і з’єднайте його з кришкою. Потім проверніть колінчастий вал по ходу годинникової стрілки і вийміть поршень з шатуном з першого циліндра. В такій же послідовності вийміть шатуни з поршнями із всіх інших циліндрів.

9. Поверніть блок картером до гори. Викрутіть стяжні болти із бокових стінок блоку. Перевірте клеймо кришок корінних підшипників колінчастого валу, викрутіть гайки зі шпильок і зніміть кришки. Зніміть колінчатий вал.

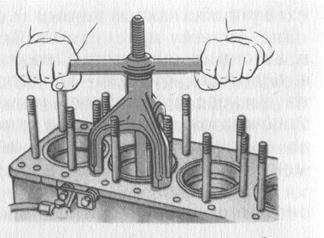

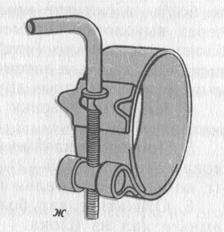

10. За допомогою пристрою ( див. рисунок 5 ) виприсуйте гільзу циліндра, розташувавши блок в найбільш зручному положенні.

11. Викрутіть болти кріплення упорного фланця розподільчого валу, витягніть вал з блок-картера, витягніть штовхачі.

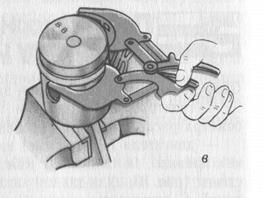

12. Затисніть в лещатах шатун з поршнем так, щоб юбка поршня спиралась на губки лещат. За допомогою пристрою ( див. рисунок 6 ) зніміть з поршня його кільця. Зніміть стопорні кільця з бобишек поршня і молотком через виколотку випресуйте палець. Випресуйте з верхньої головки шатуна втулку та заміряйте діаметр отвору верхньої головки шатуна.

| |

|

|

Якщо отвір верхньої головки шатуна під втулку нормального або ремонтного розміру не зношений, то в нього запресовують нову втулку з натягом в межах 0,05 – 0,12 мм, попередньо замірявши її зовнішній діаметр. Якщо знос отворів виходить за допустимі межі, тоді отвір розточують під ремонтний розмір (таблиця 16). Після цього запресовують втулку ремонтного розміру по зовнішньому діаметру з відповідним натягом по зовнішньому діаметру.

Таблиця 16

Основні розміри шатунів

| Марка двигуна | Діаметри отворів під втулку, мм | Діаметри отворів під вкладиші, мм | |||

| нормальний | допустимий | ремонтний | нормальний | допустимий | |

| СМД-60, СМД-62, СМД-64 | 51+0,03 | 51,05 | - | 91+0,04 | 91,04 |

| СМД-14 та його модифікації | 48+0,027 | 48,04 | 48,5-49,0 | 84+0,021 | 84,04 |

Отвір в верхній головці шатуна під втулку і отвір втулки розточують на розточному верстаті УРБ – ВП. Різець в різцевій головці встановлюють для розточування отвору втулки під відповідний ремонтний розмір, визначаючі виліт різця за формулою:

,

,

де dз – зовнішній діаметр поршневого пальця, мм;

dг – діаметр різцевої головки, мм;

К – величина масляного зазору, мм (таблиця 17).

Таблиця 17

Зазор між втулкою верхньої головки шатуна та поршневим пальцем

| Марка двигуна | Зазор, мм | |

| нормальний | допустимий | |

| СМД-60, СМД-62, СМД-64 | 0,023 – 0,048 | 0,06 |

| СМД-14 та його модифікації | 0,022 – 0,047 | 0,10 |

Режим розточки: частота обертання шпинделя 16,6 с-1, глибина різання 0,1-0,15 мм, подача 0,04 мм за один оберт шпинделя.

Овальність та конусність втулки після розточування не повинна перевищувати 0,006 мм. Шорсткість обробленої внутрішньої поверхні втулки повинна бути нижче ніж Rа = 0,40 мкм. Для зменшення шорсткості поверхні та зміцнення втулок їх розкатують за допомогою імпульсних розкаток на верстаті УРБ-БП або проводять дорнування. Процес розкатки покращує на два-три класу шорсткості та збільшує зносостійкість на 20-50%.

13. За допомогою пристрою (див. рисунок 7) зніміть з головки циліндрів клапани, попередньо помітивши їх тарілки крейдою, щоб встановити на свої місця.

14. Проведіть всі необхідні вимірювання та складіть двигун.

15. Розташуйте блок картером вниз. В отвори блока встановіть розподільчій вал та штовхачі. До блоку болтами прикріпіть упорний фланець вала.

16. Перевірте справність резинових кілець гільзи циліндрів і вставте їх в канавки гільзи. Встановіть гільзу в блок; її бурт повинен виступати над площиною блока на 0,06...0,16 мм.

17. Поверніть блок картером вверх, а шестерню розподільчого вала – міткою в сторону підшипника колінчатого вала. Покладіть колінчатий вал в постіль блока так, щоб мітки на шестернях обох валів співпадали. Кришки корінних підшипників поставте на шпильки. На штифти кришки заднього корінного підшипника попередньо поставте упорні полукільця. Посадіть легкими ударами молотка через виколотку всі кришки, а потім накрутіть на шпильки гайки. Затягніть гайки динамометричним ключем. Момент затяжки – 260...280 Н.м. Вкрутіть в блок бокові стяжні болти кришок.

При збиранні робочого дизеля перед встановленням розподільчого та колінчатого валів стиснутим повітрям продувають канали, що підводять масло до їх підшипників; витирають та змащують моторним маслом шийки валів. Перед накручуванням гайок різьбу шпильок теж змащують маслом. Перед затяжкою гайок заднього корінного підшипника вал переміщують в межах зазору (щоб він був однаковим з обох боків кришки упорного підшипника; зазор перевіряють щупом).

18. Встановіть картер маховика і маховик, а також передню кришку блок – картера.

19. З’єднайте шатуни з поршнями. Для правого ряду циліндрів стрілка на поршні та паз уступу вкладиша на шатуні повинні розташовуватись по одну сторону, а для лівого – в протилежні сторони. Перед встановленням поршневого пальця вкладіть в бобику поршня стопорне кільце, потім ударами молотка через виколотку введіть поршневий палець в бобики і верхню головку шатуна до упора в стопорне кільце, після чого встановіть друге стопорне кільце.

Для робочого дизеля перед встановленням пальця поршень нагрівають в масляній ванні до температури 60...70 0С, а палець змащують моторним маслом.

20. Встановіть на поршень розширювач маслоз’ємних кілець. За допомогою пристрою встановіть на поршень одне широке або два вузьких скребкових маслоз’ємних кільця, потім компресійне скребкове кільце, середнє кільце і верхнє хромовані (клеймом “вверх” до днища поршня).

Кільця, встановлені на робочий поршень, повинні входити в канавки без відчутного зазору. При обертанні горизонтально розташованого поршня компресійні кільця повинні плавно переміщуватись в канавках і потопати в них під дією власної ваги, а маслоз’ємне - при легкому натисканні на нього.

21. Розставте замки поршневих кілець на рівній відстані один від другого, але не напроти бобишек поршня.

22. Поставте на юбку поршня пристрій для обжимання кілець (див. рисунок 8). Обережно введіть в циліндр шатун з поршнем до упору пристрою в бурт гільзи і, натискаючи на поршень, введіть його в гільзу до виходу з пристрою.

|  |  | |||

|

При встановленні поршнів з шатунами простежте, щоб широка сторона нижньої головки шатуна прилягала до щоки колінчатого вала, а стрілки на днищах поршнів були направлені в сторону носка цього валу. Поставте головку шатуна на шийку вала і приєднайте кришку шатуна так, щоб штифт попав в паз кришки.

На робочому дизелі перед цим протирають вкладиші шатуна та шийку вала чистою салфеткою, верхній вкладиш встановлюють з натягом ударами мідного молотка в торець, потім змащують вкладиші та шатунну шийку вала моторним маслом.

Затягніть шатунні болти рівномірно за два підходи. Момент кінцевої затяжки – 240...260 Н.м.

Встановіть масляний насос, маслоприймач та піддон картера.

23. За допомогою пристрою (див. рисунок 7) зберіть на головці циліндрів клапанний механізм.

24. Покладіть на площину блока прокладку широкою окантовкою вниз і поставте головку циліндрів на шпильки. Накрутіть всі гайки її кріплення і затягніть їх в два підходи динамометричним ключем в послідовності, що показана на рисунку 9. Момент кінцевої затяжки - 220...240 Н.м.

В такій же послідовності встановіть другу головку циліндрів.

25. Встановіть випускні трубопроводи, встановіть штанги, стійки коромисел в зборі з віссю і коромислами.

26. Встановіть ковпаки головок циліндрів.

27. Дайте висновок про технічний стан, комплектацію двигуна та заповніть журнал.

|

Журнал

1. Скласти схему технологічного процесу розбирання та збирання двигуна.

| Найменування послідовних операцій розбирання та збирання | Обладнання, пристрої та інструмент | Режим роботи | Технічні вимоги |

2. Основні технологічні данні.

| Найменування даних | Од.Вимі- рювання | Технічні вимоги | Фактично | Примітка | |||||

| Схема маркування поршня | |||||||||

| Схема маркування гільзи | |||||||||

| Розмірна група поршнів | |||||||||

| Розмірна група гільз | |||||||||

| Розмірна група поршневих пальців | |||||||||

| Різниця в вазі поршневих груп | |||||||||

| Величина потопання тарілки клапана | |||||||||

| Величина виступання гільзи над блоком | |||||||||

| Осьовий зазор колінчастого валу | |||||||||

| Величина зазору поршень-гільза | |||||||||

| Момент затяжки гайок головки блока | |||||||||

| Діаметр корінних шийок колінчастого валу | |||||||||

| Діаметр шатунних шийок колінчастого валу |

3. Дати схему :

а) маркування поршня; б) маркування гільз; в) затяжки шпильок головки.

Контрольні запитання

1.Для чого потрібна кожна мітка, що нанесена на гільзі, поршні, шатуні та вкладишах?

2.До яких наслідків призведе порушення послідовності затяжки гайок шпильок кріплення головки циліндрів?

3.В якій послідовності регулюють клапани в інших циліндрах після регулювання в першому циліндрі і на стільки необхідно обернути колінчастий вал перед регулюванням клапанів в кожному наступному циліндрі?

4.До чого призведе відсутність зазору між торцем впускного клапана та бойком його коромисла?

Рекомендована література:

1. Ремонт машин. О.І. Сідашенко, О.А. Науменко, А.Я. Поліський та ін. К.: Урожай, 1994. – 400 с.

2. Ремонт машин. Под. ред. Тельнова Н.Ф. – М.: Агропромиздат, 1992. – 560 с.

3. Черноиванов В.И. Организация и технология восстановления деталей машин.-М.: Агропромиздат, 1989-334 с.

4. Авдеев Т.В., Воловик Е.Л., Ульман И.Е. Технология ремонта машин и оборудования.-М.: Агропромиздат,1986-246 с.

5. Ремонт дизельних двигунів. За ред. Л.С. Єрмолова - К.:Урожай,1991-248 с.

6. Ремонт сільськогосподарської техніки: довід. За ред. О.І. Сідашенка, О.А. Науменка-К.: Урожай,1992-248 с.

7. Практикум з ремонту машин: Учб. посібн. За ред. О.І. Сідашенко, О. А. Науменка-К.: Урожай, 1995-224 с.

Дата добавления: 2014-12-30; просмотров: 2959;