Конструктивные элементы абразивных инструментов

Абразивные инструменты на жесткой основе характеризуются: формой и размерами;

- шлифовальным материалом;

- зернистостью шлифовального материала;

- связкой;

- твердостью;

- точностью;

- неуравновешенностью;

- концентрацией зерен в рабочем слое (для алмазных и эльборовых инструментов).

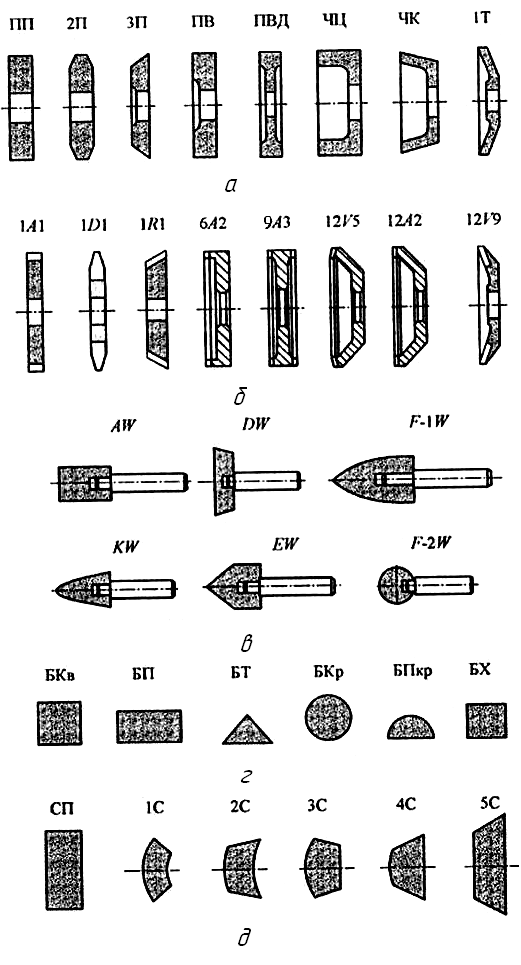

| Рисунок 20.2 Некоторые типы абразивных инструментов: а – абразивные круги; б – алмазные и эльборовые круги; в – шлифовальные головки; г – шлифовальные бруски; д – шлифовальные сегменты |

20.2.1 Форма и размеры

Конструктивные и геометрические параметры абразивных инструментов задаются:

· станком, на котором предполагается их использование;

· формами и размерами обрабатываемых поверхностей;

· характером движений инструмента.

Основные размеры абразивных инструментов регламентированы нормативно-технической документацией (см. рис. 20.2, табл. 20.1).

Таблица 20.1 Применение абразивных инструментов

| Абразивный инструмент | Характеристика формы | Область применения |

| Абразивные круги (рис. 20.2, а) По форме они представляют собой различные тела вращения | ПП – Плоские круги прямого профиля | · При вращательном главном движении резания. · Круглое наружное, внутреннее, бесцентровое шлифование · Плоское шлифование периферией круга · Заточка инструментов |

| 2П – Плоские круги с двухсторонним коническим профилем | · Вышлифовывание зубьев шестерен · Шлифование резьбы | |

| ПВ – Плоские круги с выточкой ПВД – Плоские круги с двухсторонней выточкой | · При совмещении круглого шлифования с подрезкой торца (благодаря конструкции, позволяющей помещать в выточках зажимные фланцы) · Ведущие круги при бесцентровом шлифовании | |

| ЧЦ, ЧК – Цилиндрические и конические круги-чашки | · Заточка инструментов · Плоское шлифование торцем | |

| Т – Тарельчатые круги | · Заточка и доводка передних граней фрез · Обработка зубьев долбяков и других режущих инструментов | |

| Алмазные круги (рис. 20.2, б) | Плоского прямого профиля, чашечные, тарельчатые, дисковые и др | · Заточка и доводки твердосплавных инструментов · Шлифование и резка труднообрабатываемых неметаллических материалов |

| Эльборовые круги | Формы, подобные алмазным кругам | · Шлифование закаленных сталей (HRCэ ≥ 60), · Чистовая заточка инструментов из быстрорежущих сталей, · Чистовое шлифование резьб, · · Обработка жаропрочных и коррозионностойких сталей. |

| Шлифовальные головки (рис. 20.2, в) | Шлифовальные круги небольшого диаметра (3…40 мм) | · Такие круги приклеивают к стальным хвостовикам · Применяют для внутреннего шлифования и для ручной зачистки заготовок с помощью шлифовальных машин |

Окончание таблицы 20.1

| Шлифовальные бруски (рис. 20.2, г) | · Используют в инструментах, совершающих возвратно-поступательное движение · При слесарных работах, · При хонинговании или суперфинишировании бруски закрепляют в специальных стальных головках. | |

| Шлифовальные сегменты (рис. 20.2, д) | Шлифовальный круг состоит из нескольких сегментов, закрепленных в головке или патроне | · Для плоского шлифования |

| Шлифовальные шкурки | Ленты на гибкой или комбинированной основе – бумага, ткань, металлическая лента, с наклеенным на нее слоем шлифовального материала, закрепленного связкой | · Для ручной и машинной зачистки и отделки деталей. |

Основные размеры абразивных инструментов регламентированы нормативно-технической документацией.

20.2.2 Шлифовальные материалы

Рабочими элементами любого абразивного инструмента являются частицы абразивного материала после сортировки, дробления, измельчения, очистки от посторонних примесей. Их твердость выше твердости обрабатываемого материала. А выбор их осуществляется в зависимости от физико-механических свойств и химического состава обрабатываемого материала и условий шлифования. В качестве абразивного материала широко применяются электрокорунды, карбид кремния, алмаз, кубический нитрид бора (эльбор). Наиболее широкое применение в машиностроении находят круги из электрокорунда и карбида кремния по ГОСТ 2424 – 83, алмазные круги по ГОСТ 16167 – 80, 16172 – 80Е и др., а также эльборовые круги по ГОСТ 17123 – 79Е.

Каждая группа абразивных материалов обладает своими особенностями при обработке различных материалов: режущие свойства, износостойкость, теплостойкость, способность сопротивляться адгезионному изнашиванию и др.

Электрокорунды(кристаллическая окись алюминия Al2O3) получают из естественных бокситов с незначительными примесями некоторых материалов. Выпускают следующие разновидности электрокорундов:

- нормальный (13А – 16А);

- белый (22А – 25А);

- хромистый (32А – 34А);

- титановый (37А);

- монокорунд (43А – 45А);

- циркониевый (38А).

По мере возрастания номера индекса растет процентное содержание окиси алюминия и увеличивается режущая способность. Легируя глинозем в процессе плавки титаном, цирконием, хромом, получают абразивные материалы с требуемыми свойствами.

Круги из электрокорунда белого применяют в основном при чистовой и отделочной обработке закаленных сталей, а также углеродистых, быстрорежущих, легированных и нержавеющих сталей. Круги из электрокорунда нормального широко применяют на обдирочных и чистовых операциях обработки материалов, имеющих высокий предел прочности на растяжение.

Круги из монокорунда используют чаще всего для получистовой и чистовой обработки средне- и высоколегированных сталей, подвергнутых хромированию, азотированию и закалке.

Круги из хромотитанистых электрокорундов используют на операциях, где имеется опасность появления прижогов или требуется высокая стойкость инструментов, особенно по сохранению профиля рабочей поверхности.

Карбид кремния (карборунд) содержит 97-99 % SiC и незначительные примеси других элементов. Выпускают две разновидности карбида кремния:

- черный (53С, 54С);

- зеленый (63С, 64С).

Зеленый карбид кремния более хрупок, чем черный, и применяется для обработки чугуна, твердых сплавов, цветных металлов, камня. Черный карбид кремния более прочен и применяется в аналогичных случаях, но более тяжелых условиях обработки. Крупнозернистые круги из карбида кремния используют для обработки неметаллических материалов и правки шлифовальных кругов.

Алмазные инструменты в настоящее время широко используются в машиностроении в виде кругов, порошков, правящего инструмента. В инструментах природный алмаз условно обозначают А, синтетические алмазы – АС. По ГОСТ 9206 – 80Е выпускают алмазные шлифпорошки следующих марок: АСО, АСР, АСВ, АСК, АСС (шлифзерно 2000-160 мкм, шлифпорошки 125-40 мкм, микропорошки 63-14 мкм, тонкие шлифпорошки 10-3 мкм).

Абразивный инструмент из природного и синтетических алмазов широко применяют для обработки заготовок и инструмента из твердых сплавов, стекла, керамики, кремния, бурового инструмента.

Кубический нитрид бора – синтезированный абразивный материал, который можно встретить под названиями: борозон, композит, гексанит, эльбор, кубонит, КНБ. По своим прочностным характеристикам и режущей способности эльбор близок к алмазу. Его условно обозначают Л

Шлифовальные круги, бруски, шкурки из эльбора применяют для обработки легированных труднообрабатываемых жаропрочных сталей и сплавов.

Для заточки и вышлифовки канавок инструментов из закаленных инструментальных сталей используют эльбор, а из твердых сплавов – синтетический алмаз.

20.2.3 Зернистость шлифовальных материалов

Зернистость инструмента характеризует размер зерен основной группы:

- шлифзерно сортируют специальными ситами с размером ячеек 200-16 мкм,

- а шлифпорошки с размером ячеек 12-3 мкм,

- мелкие зерна называют микропорошками (М63-М14) или тонкими микропорошками (М10-М5).

Зернистость шлифовального материала на абразивном инструменте указывают в десятках микрометров, например, зернистость 40 означает размер зерна 400 мкм.

Номер зернистости круга увеличивают:

- для уменьшения опасности «засаливания» круга и появления прижогов на заготовке;

- при увеличении припуска на обработку;

- для увеличения производительности процесса шлифования;

- при увеличении скорости шлифовального круга;

- при переходе от кругов с керамической связкой на круги с бакелитовой или вулканитовой связками;

- при увеличении вязкости и уменьшении твердости материала заготовки;

- при уменьшении номера структуры круга.

Алмазные материалы делят на шлифпорошки и микропорошки. Размер шлифпорошков находится в пределах от 630 до 40 мкм (по размерам ячеек верхнего и нижнего сита), а размер микропорошков – от 60 до 1 мкм и менее (контролируется на микроскопе). Зернистость алмазных порошков обозначается дробью, в которой числитель соответствует наибольшему размеру зерен основной фракции, а знаменатель – наименьшему размеру, например:

- алмазных порошков–60/40, 40/28 и т.д.,

- эльборовых порошков – Л315/250 (Л25), Л250/200 (Л20) и т.д.

Связка абразивных инструментов

Зерна в теле инструмента должны быть связаны между собой для придания формы абразивному инструменту. Для сцепления зерен шлифовальных материалов используются специальные связующие материалы, которые удерживают их от преждевременного выкрашивания в процессе шлифования. Такой связующий материал называется связкой. Она оказывает большое влияние на работоспособность абразивных кругов. От количества, вида, качества и равномерности распределения связки в абразивном круге зависят твердость, прочность, структура, неуравновешенность круга и допускаемая скорость шлифования.

Связка играет сложную роль в процессе механической обработки абразивным инструментом. Для удержания зерен, она должна удовлетворять следующим требованиям:

- быть хрупкой – легко разрушаться;

- в то же время быть вязкой – выдерживать большие колебания резания без разрушения;

- быть очень прочной – удерживать абразивные зерна до их полного изнашивания или выкрашивания;

- выдерживать высокую температуру в зоне резания и т.д.

Существует три группы связок абразивных инструментов, в основе которых лежат их физико-механические свойства:

· органические (бакелитовая, вулканическая, глифталиевая);

· минеральные (керамические, силикатные);

· металлические (сплавы на основе меди, олова, железа, алюминия и др.).

Бакелитовая связка (Б, Б1, Б2 и др.) представляет собой смолу (пульвербакелит) в виде порошка и бакелитового лака. Абразивные круги с такой связкой обладают высокой прочностью и упругостью, что позволяет изготавливать их малой толщины. Недостатком бакелитовой связки является ее низкая теплоемкость, вследствие чего связка при температуре 250…300ОС выгорает, а зерна абразива выкрашиваются. Твердость таких кругов резко снижается при работе с СОЖ, поэтому круги на бакелитовой связке обычно работают всухую. При добавлении в бакелитовую связку наполнителя – криолита, стойкость кругов повышается.

Вулканитовая связка (В, В1, В2 и др.) в основе имеет синтетический каучук, смешанный с небольшим количеством серы. По сравнению с кругами на бакелитовой основе, круги на вулканитовой связке более упруги, но менее теплостойки. Такая эластичная связка позволяет изготовлять тонкие, до десятых долей миллиметра, отрезные круги диаметром 150…200 мм.

Глифталиевая связка также относится к органическим. В ее основе – синтетические смолы из глицерина. Ее применяют как связующее вещество карбида кремния зеленого малой зернистости и используют для полирования. Эта связка находит применение при изготовлении поропластовых (высокопористых) кругов, объем пор которых доходит до 80 %.

Керамическая связка (К0, К1, К3 и др.) состоит из огнеупорной глины, полевого шпата, кварца и других материалов. Их изготавливают с использованием электрокорунда и карбида кремния. Круги на керамической связке обладают высокой прочностью, кромкостойкостью, допускают применение СОЖ. Однако они обладают повышенной хрупкостью и малоупруги, поэтому тонкие круги на керамической связке не могут воспринимать боковые нагрузки. Применяют такие круги для всех видов шлифования, за исключением отрезки и прорезания узких пазов.

Металлическая связка отличается высокой прочностью и износостойкостью. Круги на этой связке длительно сохраняют рабочий профиль и применяются в основном при съеме небольших припусков.

Алмазные и эльборовые круги изготавливают на бакелитовой, металлической и реже на керамической связке. Из них металлическая связка применяется наиболее часто.

По отношению к общему объему производства выпуск шлифовальных кругов на керамической связке составляет 50-60 %, несмотря на сравнительную сложность изготовления. Кругов на бакелитовой связке выпускается 30_35 %, на вулканитовой – 4-7 %, на других связках – не более 1 %.

20.2.4 Структура шлифовального круга

Процентное соотношение трех основных фазовых составляющих – зерен, связки и пор, в объеме абразивного инструмента называют структурой. Структуры абразивных инструментов обозначают номерами от 0 до 20. С увеличением номера структуры число зерен уменьшается, а объем связки увеличивается (табл. 20.2).

Структуры подразделяет на закрытые или плотные (1-4), средние (5-8), и открытые (9-12). Структуры 13-20 – высокопористые или очень открытые. Например, у инструмента со структурой 0 объемная концентрация зерен 62 %, а со структурой 20-22 %.

Таблица 20.2 Зависимость объема зерен от номера структуры

| Структура | |||||||

| плотная | средняя | открытая | очень открытая | ||||

| № | Объем зерен, % | № | Объем зерен, % | № | Объем зерен, % | № | Объем зерен, % |

| 11-14 15-16 17-18 19-20 | 36-34 32-30 28-26 24-22 |

20.2.5 Концентрация зерен

Это условная характеристика режущей способности алмазных и эльборовых кругов. Под 100 %-ной концентрацией алмаза или эльбора понимают 25 % объема абразивной составляющей или 0,878 г (4,4 карата) зерен в 1 см3 абразивного слоя. Остальные 75 % - связка, поры, наполнители. При 150 %-ной концентрации в составе абразивного инструмента содержится 37,5 % зерен алмаза или эльбора и т.д. С увеличением концентрации повышается режущая способность и стойкость кругов.

20.2.6 Твердость абразивных инструментов

Твердостью абразивного инструмента называют способность связки противодействовать выкрашиванию абразивных зерен инструмента при воздействии на него внешних сил при сохранении инструментом требуемых характеристик в пределах установленной нормы.

Таблица 20.3Шкала степени твердости абразивных инструментов

| Твердость инструмента | Обозначение | Твердость инструментов на связках | |

| керамической и бакелитовой | вулканитовой | ||

| Чрезвычайно мягкий | ЧМ | – | – |

| Весьма мягкий | ВМ ВМ1 ВМ2 | – | – |

| Мягкий | М | М1, М2, М3 | – |

| Среднемягкий | СМ | СМ1, СМ2 | – |

| Средний | С | С1, С2 | С |

| Среднетвердый | СТ | СТ1, СТ2, СТ3 | СТ |

| Твердый | Т | Т1, Т2 | Т |

| Весьма твердый | ВТ | ВТ1, ВТ2 | – |

| Чрезвычайно твердый | ЧТ | ЧТ1, ЧТ2, ЧТ3, ЧТ4, ЧТ5, ЧТ6, ЧТ7, ЧТ8, ЧТ9, ЧТ10 | – |

Здесь цифры характеризуют твердость абразивного инструмента в порядке ее возрастания.

Твердость – один из самых важных показателей работоспособности инструмента: в чрезвычайно мягком круге могут вырываться из связки еще работоспособные зерна. В то же время в чрезмерно твердом круге изношенные зерна сохраняются в связке, что ухудшает параметры качества обрабатываемой поверхности. Чем меньше твердость инструмента, тем мене прочна связь между зернами и тем легче и быстрее из него удаляются изношенные зерна. Чем выше твердость, тем больше связки и меньше пор. Таким образом, абразивные инструменты из одного и того же материала с одной и той же связкой могут иметь различную твердость. Изменение объема связки на 1,5 % приводит к изменению твердости на одну степень.

При шлифовании в большинстве случаев применяют абразивные круги средней твердости. Они обеспечивают высокую производительность и бо́льшую стойкость. При бесцентровом, внутреннем и плоском шлифовании применяют более мягкие круги, чем при круглом наружном шлифовании. При профильном шлифовании, резьбошлифовании, шлифовании прерывистых поверхностей и заготовок малых диаметров используют более твердые круги. Более твердыми кругами выполняют также шлифование с применением СОЖ.

20.2.7 Точность абразивных инструментов

Класс точности абразивного инструмента зависит:

- от отклонений его параметров при изготовлении – размеров, формы, расположения поверхностей и т.п.;

- от требований к зерновому составу;

- от наличию сколов, трещин и раковин.

Шлифовальные круги выпускают трех классов точности: АА, А и Б, в то время, как остальные инструменты имею два класса точности: А и Б.

Круга класса АА имеют наименьшие отклонения от заданных размеров. Допускаемые отклонения для инструментов класса Б в 1,5…2,0 раза превышают отклонения аналогичных параметров класса А, которые в свою очередь больше, соответствующих классу АА.

20.2.8 Неуравновешенность шлифовальных кругов

При несовпадении центра масс шлифовального круга с центром вращения возникает его неуравновешенность. Причинами неуравновешенности могут быть:

- погрешности установки круга на планшайбе и планшайбы с кругом на шпинделе станка;

- погрешности геометрической формы круга;

- неравномерный износ круга в процессе шлифования.

Неуравновешенность круга приводит к появлению вибраций, а вследствие этого к ухудшению качества обрабатываемой поверхности (огранка, волнистость, прижоги и т.п.), преждевременному выходу из строя шпиндельного узла станка, а иногда даже разрушению круга в процессе работы.

В зависимости от допускаемых неуравновешенных масс установлены четыре класса неуравновешенности по мере их возрастания: 1, 2, 3, 4. Причем круги класса точности АА должны иметь наименьшую неуравновешенность 1 класса, класса точности А могут иметь неуравновешенность 1 и 2 классов, а класса точности Б – 1, 2 и 3 классов неуравновешенности.

Дата добавления: 2014-12-26; просмотров: 4103;