Инструменты, работающие по методу обката

Инструменты, работающие по методу обката, более универсальны, так как позволяют нарезать одним инструментом данного модуля колеса того же модуля с любым числом зубьев. Замена периодических делительных и связанных с ними вспомогательных движений (метод копирования) непрерывными делительными движениями, характерными для метода обката, не только повышает производительность, но и увеличивает точность обработки путем устранения случайных отклонений профиля. При нарезании по методу обката цилиндрических колес с прямым и винтовым зубом в процессе обработки имитируется зацепление воображаемого зубчатого колеса или рейки с нарезаемым колесом-заготовкой. Роль воображаемого зубчатого колеса выполняет инструмент – зуборезный долбяк, а роль рейки – зуборезные гребенки или червячные модульные фрезы.

18.3.1 Зуборезные долбяки

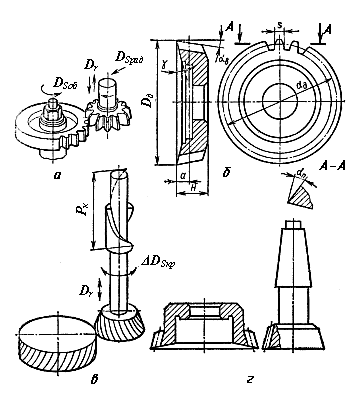

Зуборезные долбяки (рис. 18.4) представляют собой эвольвентные колеса, прямые или винтовые, зубья которых изготовлены в виде режущих элементов. Эти элементы у прямозубых долбяков (рис. 18.4, б) ограничены передней конической поверхностью с γ = 5о и задними поверхностями, две из которых эвольвентные, а третья, коническая, расположена при вершине зуба и образует задний угол αв = 6…7о.

Зуборезные долбяки (рис. 18.4) представляют собой эвольвентные колеса, прямые или винтовые, зубья которых изготовлены в виде режущих элементов. Эти элементы у прямозубых долбяков (рис. 18.4, б) ограничены передней конической поверхностью с γ = 5о и задними поверхностями, две из которых эвольвентные, а третья, коническая, расположена при вершине зуба и образует задний угол αв = 6…7о.

| Рисунок 18.4. Схемы работы и конструкции зуборезных долбяков |

Для увеличения срока службы долбяка, повторно затачиваемого по передней поверхности, последняя смещена на величину а относительно исходного контура, в котором профиль зуба соответствует профилю и размерам некоррегированного колеса. Габаритные размеры долбяка определяются диаметром делительной окружности в исходном сечении dд, числом зубьев zд и высотой долбяка Н. Согласно ГОСТ 9323 – 79 принят ряд номинальных диаметров долбяка (dд ≈ mzд): 25, 38, 50, 80, 100, 125, 160 и 200 мм.

Размеры долбяка оказывают влияние на конструкцию (рис. 18.4, г) его крепежной части, которую у мелкомодульных долбяков выполняют в виде хвостовика, а у крупномодульных – в виде посадочного отверстия в диске, чашке или втулке, на периферии которых выполнены режущие зубья.

Эти зубья изготовляют за одно целое с корпусом долбяка либо образуют с ним сборную конструкцию (для m = 10…40 мм), в которой их закрепляют. Главным движением резания при зубодолблении является поступательное перемещение долбяка, состоящее из рабочего (рис. 18.4, а) хода, при котором срезается стружка, и вспомогательного хода, при котором заготовка для устранения трения отводится от долбяка. Движениями подачи являются: радиальное врезание Dsрад долбяка на высоту зуба и обкат долбяка и заготовки. При нарезании колес с винтовым зубом (рис. 18.4, в) используемый косозубый долбяк, винтовые линии зубьев которого противоположны направлению зубьев нарезаемого колеса, совершает главное движение резания по винтовой линии. Для создания нормальных условий резания передние поверхности зубьев косозубых долбяков затачивают отдельно у каждого зуба.

Эти зубья изготовляют за одно целое с корпусом долбяка либо образуют с ним сборную конструкцию (для m = 10…40 мм), в которой их закрепляют. Главным движением резания при зубодолблении является поступательное перемещение долбяка, состоящее из рабочего (рис. 18.4, а) хода, при котором срезается стружка, и вспомогательного хода, при котором заготовка для устранения трения отводится от долбяка. Движениями подачи являются: радиальное врезание Dsрад долбяка на высоту зуба и обкат долбяка и заготовки. При нарезании колес с винтовым зубом (рис. 18.4, в) используемый косозубый долбяк, винтовые линии зубьев которого противоположны направлению зубьев нарезаемого колеса, совершает главное движение резания по винтовой линии. Для создания нормальных условий резания передние поверхности зубьев косозубых долбяков затачивают отдельно у каждого зуба.

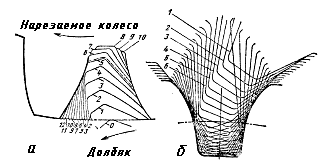

| Рисунок 18.5. Схемы образования эвольвентного профиля при обработке зуборезным долбяком (а) и червячной модульной фрезой (б) |

Материалом для изготовления долбяков служат быстрорежущие стали. Долбяк и обрабатываемое колесо при зубонарезании обкатываются по начальным окружностям без проскальзывания.

Из схемы формообразования впадины колеса (рис. 18.5. а), на которой показан ряд последовательных положений (обозначены цифрами 0, 1, 2, 3 и т.д.) режущих кромок долбяка, следует, что толщина срезаемого слоя при зубодолблении является величиной переменной не только при каждом последующем ходе долбяка, но и в течение срезания одного слоя. Наибольшую толщину срезаемого слоя снимают режущие кромки, расположенные по вершинам зубьев, а наименьшую – боковые выходные режущие кромки. С увеличением модуля нарезаемого колеса возрастает число рабочих ходов долбяка, необходимых для образования одной впадины, но средняя толщина срезаемого слоя при этом остается практически постоянной, так как изменяется только пропорционально скорости движения обката.

Долбяками нарезают прямозубые и косозубые колеса внешнего и внутреннего зацепления, а также шевронные колеса. Точность обработки при зубодолблении соответствует 6–7-й степени при Rz = 15…30 мкм.

Зуборезные гребенки

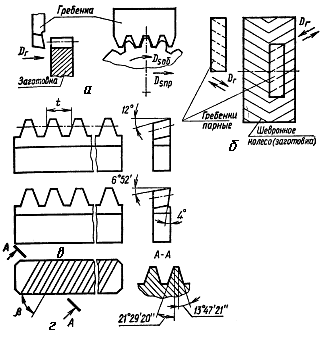

Зуборезная гребенка представляет собой прямозубую или косозубую рейку, зубья которой превращены путем заточки в резцы (рис. 18.6). Прямозубые гребенки используют для нарезания цилиндрических колес, а косозубые – для нарезания шевронных колес (рис. 18.6, б). Прямозубые гребенки изготовляют двух типов:

Зуборезная гребенка представляет собой прямозубую или косозубую рейку, зубья которой превращены путем заточки в резцы (рис. 18.6). Прямозубые гребенки используют для нарезания цилиндрических колес, а косозубые – для нарезания шевронных колес (рис. 18.6, б). Прямозубые гребенки изготовляют двух типов:

·

| Рисунок 18.6 Схемы работы и конструкции зуборезных гребенок |

· гребенки с передним углом γ = 4о, устанавливаемые перпендикулярно направлению скорости резания.

Различают гребенки для предварительного (чернового) и для чистового нарезания. Гребенки для чистового нарезания имеют несколько большую ширину зуба. Рабочую часть гребенок выполняют из быстрорежущей стали, а крепежную, привариваемую к рабочей части, - из стали 45 или 40Х.

В процессе обработки нарезаемое колесо своей начальной окружностью обкатывается по начальной прямой гребенки (рис. 18.6, а). Главное движение резания – возвратно-поступательное перемещение – получает гребенка, которая при рабочем ходе снимает стружку, а при вспомогательном ходе для уменьшения трения она отводится от заготовки. Движение обката (движение подачи) складывается из медленного вращения заготовки и связанного с ним поступательного перемещения гребенки вдоль начальной прямой. Число рабочих ходов гребенки, а, следовательно, и толщина срезаемого слоя при нарезании одной впадины зависят только от скорости движения обката. В связи с тем, что длина гребенки короче длины начальной окружности колеса, в станке предусмотрен механизм, позволяющий после нарезания каждых одного-трех зубьев отводить гребенку в исходное положение для продолжения обработки.

Особенностью нарезания шевронных колес является использование работающих в паре косозубых гребенок с углом наклона зубьев β = 30о. Каждая из гребенок обрабатывает свою сторону шеврона, при этом происходит возвратно-поступательное движение резания. Гребенки, работающие в паре, изготовляют комплектами, а для улучшения условий резания заточку переднего угла на гребенках делают с двух сторон (18.6, г).

Червячные зуборезные фрезы

Червячная зуборезная фреза может быть представлена в виде совокупности закрепленных на цилиндрической поверхности гребенок, либо в виде червяка, витки которого превращены в режущие зубья прорезанием поперечных канавок так, что на них образуются передние углы γ, и затылованием зубьев для получения задних углов α.

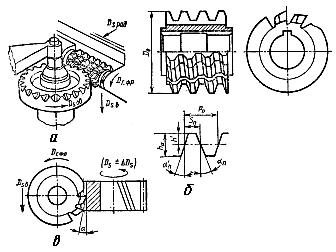

Основой профиля стандартных червячных фрез является конволютный червяк, витки которого в сечении, нормальном к направлению витка, имеют прямолинейный профиль исходной зубчатой рейки (рис. 18.7, б). Профиль исходной рейки характеризуется углом профиля αп = 20о, шагом зубьев Рп = πт, расчетной высотой зуба hи и его головки h′, а также толщиной зуба фрезы по нормали sn.

| Рисунок 18.7 Схемы работы и конструкции червячных фрез |

По назначению различают червячные фрезы для нарезания цилиндрических прямозубых и косозубых колес, для обработки червячных колес, шлицевых валов, звездочек и т.д. По конструкции червячные фрезы бывают цельными и сборными, могут закрепляться на оправках (насадках) или с помощью хвостовиков.

По назначению различают червячные фрезы для нарезания цилиндрических прямозубых и косозубых колес, для обработки червячных колес, шлицевых валов, звездочек и т.д. По конструкции червячные фрезы бывают цельными и сборными, могут закрепляться на оправках (насадках) или с помощью хвостовиков.

Так как червячные фрезы обрабатывают шлифованием для получения требуемой точности, их режущую часть изготовляют из быстрорежущих сталей Р6М5 и Р12. У фрез со шлифованным профилем необходимо делать двойное затылование. Для обеспечения благоприятных условий резания при зубонарезании затылование на вершинах зубьев необходимо выполнять с αв = 10…12о, что позволяет обеспечить задние углы на боковых сторонах зубьев αб = 2…3о. Наряду с затылованными при черновой обработке находят применение сборные червячные фрезы с острозаточенным зубом (α = 10…12о; γ = 10…15о). Для увеличения стойкости и повышения в 2-3 раза производительности сборных фрез в их конструкции используют неперетачиваемые пластины или режущие гребенки, изготовленные из твердого сплава ВК6-М, ВК8, Т5К10, Т15К6 и т.д.

При зубофрезеровании в формообразовании впадины колеса (рис. 18.7, б) участвуют режущие кромки, расположенные по вершинам и боковым поверхностям зубьев фрезы. При этом режущие кромки, расположенные по вершинам, снимают средние толщины срезаемого слоя в 3 раза большие, чем толщины слоя, срезаемого боковыми режущими кромками. Число срезаемых слоев, приходящихся при зубофрезеровании на одну впадину колеса, возрастает с увеличением числа канавок на фрезе, снижая толщину срезаемого слоя и уменьшая нагрузку на зуб фрезы.

При нарезании прямозубых и косозубых колес червячными модульными фрезами имитируется зацепление обрабатываемого колеса с червяком, роль которого выполняет червячная фреза. За главное движение резания принимают вращение (рис. 18.7, а) фрезы, частоту пф которого для создания движения обката согласуют с вращением заготовки так, чтобы за время одного оборота фрезы заготовка повернулась на k/zз – часть оборота, где k – число заходов червячной фрезы. Для радиального врезания фрезы в заготовку и нарезания зубьев по всей ее высоте фрезе соответственно сообщают радиальное движение подачи Dsрад и вертикальное движение подачи Dsв, направленное вдоль оси нарезаемого колеса. Перед обработкой червячную фрезу разворачивают так, чтобы направление ее винтовой линии совпадало с направлением нарезаемых зубьев. Заготовке косозубого колеса дифференциал, установленный в цепи обката станка, сообщает дополнительное вращение ± Ds, обеспечивающее при сложении с Dsв формообразование винтовых зубьев колеса. Знак дополнительного поворота ΔDs зависит от совпадения или несовпадения направления винтовой линии зуба колеса с направлением вращения заготовки (рис. 18.7, в).

При черновом зубофрезеровании расстояние, на которое перемещается фреза в радиальном направлении, выбирают обычно таким, чтобы всю обработку выполнить за один рабочий ход. Чистовое зубонарезание выполняют за несколько рабочих ходов, последний из которых проводится с радиальным припуском 0,10-0,15 мм, обеспечивая при этом шероховатость Ra = 6,3…0,8 мкм. В зависимости от направления подачи Dsв относительно скорости резания различают попутное и встречное зубофрезерование. Попутное зубофрезерование обеспечивает меньший износ инструмента и соответствует меньшей шероховатости, но требует отсутствия свободного хода в механизме подачи (Dsв) станка (рис. 18.7, в).

Назначение режимов резания при обработке червячными фрезами происходит по известному алгоритму для фрез. Исходными данными при этом являются требования по обеспечению точности и состояния поверхностного слоя при заданном качестве обработки, а также технологическая себестоимость обработки. За основу принимается значение допустимого износа зубьев фрезы по задней поверхности и соответствующая этому износу стойкость фрезы. Червячные фрезы являются одним из самых сложных в изготовлении и, соответственно, дорогостоящим инструментом. Поэтому значительный эффект в повышении стойкости и возможности назначения повышенных скоростей резания может обеспечить применение новых инструментальных материалов.

Дата добавления: 2014-12-26; просмотров: 2404;