Инструменты, работающие по методу копирования

К инструментам, работающим по методу копирования, относятся дисковые и пальцевые модульные фрезы, используемые в единичном производстве, зуборезные головки и протяжки, применяемые в массовом производстве.

18.2.1 Дисковые модульные фрезы

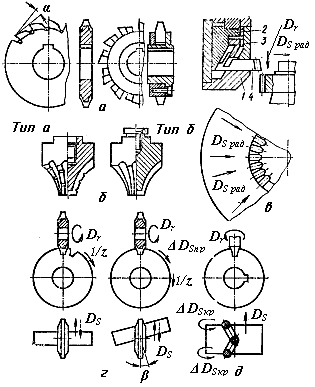

Дисковые модульные фрезы (рис. 18.2, а) – это фасонные фрезы с затылованными зубьями. Их основное преимущество в том, что они позволяют обрабатывать прямозубые и косозубые зубчатые колеса на универсальных фрезерных станках, а также нарезать крупномодульные колеса.

| Рисунок 18.2 Схемы обработки и инструменты, работающие по методу копирования: а – дисковые модульные фрезы; б – пальцевые модульные фрезы; в – многорезцовая головка; г – схемы нарезания цилиндрических колес дисковыми и модульными фрезами; д – схема нарезания шевронного колеса пальцевой модульной фрезой 1 - корпус; 2 - сводящее кольцо; 3 - разводящее кольцо; 4 - специальные резцы DSрад - движение радиальной подачи; ΔDSкр - движение круговой подачи; ΔDSпр - движение продольной подачи; β - угол наклона зубьев косозубого колеса |

Обработка колес на универсальных фрезерных станках сопровождается погрешностями периодического деления, выполняемого делительной головкой, что вместе с погрешностями установки фрезы и отклонениями ее профиля не позволяет получить колеса выше 10-й и 9-й степеней точности. Отклонение профиля связано не только с погрешностями, возникающими при изготовлении фрезы, но также и с тем, что каждому числу зубьев соответствует свой профиль. Но иметь в условиях единичного производства для каждого числа зубьев свою фрезу экономически нецелесообразно, и поэтому приходится применять один и тот же инструмент для нарезания группы колес с близкими числами зубьев.

В основном наборе дисковых модульных фрез (до модуля m = 8) весь диапазон чисел зубьев с z = 12 и до ∞ (рейка) разбит на восемь групп, каждой из которых соответствует фреза своего номера (табл. 18.3).

С увеличением модуля усиливается влияние числа зубьев на профиль зуба, из-за чего для модулей колеса m > 8 диапазон зубьев разбивают не на 8, а на 15, а для более точных колес – на 26 номеров фрез.

Таблица 18.3 Группы дисковых модульных фрез

| Номер фрезы | ||||||||

| Число зубьев колеса | 12-13 | 14-16 | 17-20 | 21-25 | 26-34 | 35-54 | 55-134 | 135 и более |

Обработку крупномодульных колес выполняют за два рабочих хода: черновой (подготовительный) и чистовой. Предварительная обработка выполняется фрезой сборной конструкции с зубьями упрощенного прямолинейного профиля и передним углом γ = 8…10о.

Сборные дисковые фрезы (рис. 18.2, а) оснащают ножами, затачиваемыми отдельно и при сборке вставляемыми в гнезда корпуса, где их перед закреплением выставляют на размер специальными клиньями. Вставные ножи сборных фрез так же, как и мелкомодульные (m = 1 мм) дисковые фрезы, изготовляют из твердых сплавов ВК6 и ВК8.

Чистовую обработку выполняют, имея небольшой припуск чистовыми цельными фрезами, изготовленными из быстрорежущих сталей повышенной производительности Р9К5, Р9К10, Р10К5Ф5 по ГОСТ 19265 – 73.

18.2.2 Пальцевые модульные фрезы

Пальцевые модульные фрезы (рис. 18.2, б) используют для нарезания крупномодульных прямозубых, косозубых и шевронных колес. Чистовые пальцевые фрезы выполняют с затылованными зубьями (z = 2…8), затачиваемыми по передней поверхности (γ = 0). Черновые пальцевые фрезы для улучшения условий резания имеют γ ≤ 8о и канавки на режущих зубьях для дробления стружки. Режущую часть пальцевых модульных фрез изготовляют из легированных и быстрорежущих сталей типа Р6М5.

Черновые и чистовые пальцевые фрезы выполняют цельной и сборной конструкции, крепят на станке с помощью резьбы и центрируют внутренней цилиндрической выточкой либо наружной проточкой.

При нарезании зубчатых колес дисковыми и пальцевыми модульными фрезами главное движение резания (рис. 18.2, г, д) сообщается инструменту, а движение подачи – заготовке, установленной в делительном приспособлении на столе станка. Направление движения подачи при обработке прямозубых колес совпадает с направлением зуба. Таким же образом направлено движение подачи при нарезании косозубых колес дисковой модульной фрезой, но при этом стол фрезерного станка разворачивают на угол β наклона зубьев и его ходовой винт зубчатыми передачами связывают со шпинделем делительной головки, где установлена заготовка. При нарезании косозубых и шевронных колес пальцевой модульной фрезой стол не разворачивают, но вращение его ходового винта передается зубчатыми колесами заготовке, установленной в шпинделе делительного устройства на столе.

В результате сложения движения стола и поворота заготовки нарезается наклонный или шевронный зуб (рис. 18.12 д).

18.2.3 Зуборезные головки

Зуборезные головки (рис. 18.2, в) представляют собой сложное устройство, в корпусе 1 которого установлены специальные резцы 4, перемещаемые в радиальном направлении сводящим 2 (при рабочем ходе) и разводящем 3 (при вспомогательном ходе) кольцами. Особенность работы зуборезных головок заключается в том, что резцы головки, по своему числу и профилю режущей кромки, совпадающие с числом и профилем впадин колеса, в процессе обработки постепенно подаются к центру колеса, обеспечивая одновременное нарезание всех зубьев. Зуборезные головки предназначены для нарезания зубьев лишь на одном определенном колесе. Использование головок требует применения специального оборудования и поэтому целесообразно лишь в массовом и крупносерийном производстве.

18.2.4 Протяжки

Протяжки применяют для обработки зубчатых колес внутреннего и наружного профиля. Протяжки для колес внутреннего профиля аналогичны шлицевым протяжкам с фасонным эвольвентным профилем режущих кромок. Протяжки для обработки колес наружного профиля могут быть однопрофильные, секторного и охватывающего типов.

Протяжки однопрофильного типа используют для последовательной обработки впадины с поворотом заготовки (делением) на угловой шаг (рис. 18.3, а). Применяют протяжки прямолинейной (типа шпоночных) или дисковой конструкции. Протяжки секторного типа (рис. 18.3, б) аналогичны наружным протяжкам с соответствующим профилем режущих кромок. Ими обрабатывают группу зубьев колеса; для обработки следующей группы зубьев необходим поворот заготовки.

Протяжки однопрофильного типа используют для последовательной обработки впадины с поворотом заготовки (делением) на угловой шаг (рис. 18.3, а). Применяют протяжки прямолинейной (типа шпоночных) или дисковой конструкции. Протяжки секторного типа (рис. 18.3, б) аналогичны наружным протяжкам с соответствующим профилем режущих кромок. Ими обрабатывают группу зубьев колеса; для обработки следующей группы зубьев необходим поворот заготовки.

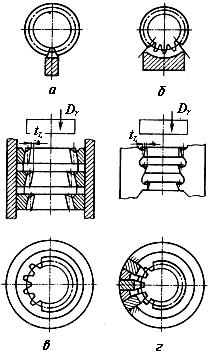

| Рисунок 18.3. Протяжки для обработки зубчатых колес |

Протяжки охватывающего типа могут быть разных конструктивных выполнений. У сборной протяжки (рис. 18.3, в) в корпусе в виде трубы установлены кольца с внутренними режущими зубьями эвольвентного профиля, соответствующего профилям впадин зубьев нарезаемых колес. Высота зубьев в кольцах, расположенных по длине протяжки, изменяется для создания подъема на зуб (tz). У протяжек другого вида (рис. 18.3, г) в продольных внутренних пазах корпуса установлены режущие секции, аналогичные рабочей части шпоночных протяжек с профилем, соответствующим впадинам зубьев обработанного колеса. В обоих видах протяжек рабочее движение резания сообщается заготовке.

Для чистовой обработки предварительно обработанных зубьев колес применяют шлифовальные круги дисковой формы с рабочим профилем, соответствующем профилю впадины зубьев колеса. Профиль образуется при фасонной правке круга алмазом на специальных приспособлениях, обеспечивающих теоретическую эвольвентную форму, с помощью копировальных приспособлений по шаблонам или путем замены эвольвентного профиля дугами окружности.

Дата добавления: 2014-12-26; просмотров: 3511;