Середньої швидкості та за середньою швидкістю вихідної ланки

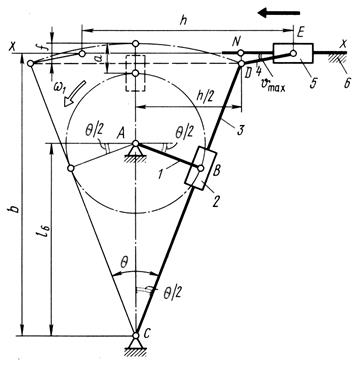

Кривошипно - коромисловий механізм.Задано довжину коромисла  , два його крайніх положення за допомогою кутів

, два його крайніх положення за допомогою кутів  , а також коефіцієнт зміни середньої швидкості

, а також коефіцієнт зміни середньої швидкості  вихідної ланки 3. Потрібно знайти: довжини кривошипа

вихідної ланки 3. Потрібно знайти: довжини кривошипа  , шатуна

, шатуна  та стояка

та стояка  (рис.5.4, а).

(рис.5.4, а).

Коефіцієнт зміни середньої швидкості  - це відношення середніх кутових швидкостей вихідної ланки при марноході та робочому ході механізму

- це відношення середніх кутових швидкостей вихідної ланки при марноході та робочому ході механізму

. (5.7)

. (5.7)

Рис. 5.4

Зазвичай величина коефіцієнта  більша за одиницю,

більша за одиницю,  >1. Це пов’язано з тим, що при робочому ході механізму швидкість вихідної ланки обмежується технологічним процесом. При марноході такого обмеження немає, крім того, сили опору є значно меншими, і тому для підвищення продуктивності машини швидкість вихідної ланки вибирається більшою. Відповідно до цього, рух коромисла з положення 1 у положення 2 приймаємо за робочий хід – кривошип повернеться на кут

>1. Це пов’язано з тим, що при робочому ході механізму швидкість вихідної ланки обмежується технологічним процесом. При марноході такого обмеження немає, крім того, сили опору є значно меншими, і тому для підвищення продуктивності машини швидкість вихідної ланки вибирається більшою. Відповідно до цього, рух коромисла з положення 1 у положення 2 приймаємо за робочий хід – кривошип повернеться на кут  , а рух у протилежному напрямі – за марнохід – кривошип повернеться на кут

, а рух у протилежному напрямі – за марнохід – кривошип повернеться на кут  . Зазначимо, що більший з центральних кутів повороту кривошипа

. Зазначимо, що більший з центральних кутів повороту кривошипа  , що відповідає крайнім положенням вихідної ланки, називають кутом робочого ходу. Як слідує з рис. 5.4, а , за час робочого ходу

, що відповідає крайнім положенням вихідної ланки, називають кутом робочого ходу. Як слідує з рис. 5.4, а , за час робочого ходу  та марноходу

та марноходу  кривошип повернеться, відповідно, на кути

кривошип повернеться, відповідно, на кути  , де

, де  - кут перекриття, кут між положеннями шатуна, що відповідають крайнім положенням коромисла.

- кут перекриття, кут між положеннями шатуна, що відповідають крайнім положенням коромисла.

Отже,

. (5.8)

. (5.8)

З виразу (5.8) знаходимо кут

.

.

Після цього задача зводиться до знаходження центра обертання А кривошипа. Побудуємо кут ходу коромисла з вершиною у довільно вибраній точці D, а на його сторонах відкладемо довжину коромисла l  . Отримуємо точки С1, С2. Проводимо бісектрису ЕD кута

. Отримуємо точки С1, С2. Проводимо бісектрису ЕD кута  . На продовженні прямої ЕD зі сторони т.С2 відкладаємо кут перекриття

. На продовженні прямої ЕD зі сторони т.С2 відкладаємо кут перекриття  . Через т.С2, до перетину з продовженням ЕD, проводимо пряму, що паралельна стороні побудованого кута перекриття. З отриманої точки перетину F, як із центра, проводимо коло, що проходить через точки С1, С2. Коло радіусом r=C2F буде геометричним місцем шуканих центрів обертання кривошипа, оскільки при виборі центра у будь-якій точці цього кола, кут перекриття дорівнюватиме заданому (кут, вписаний у коло, дорівнює половині відповідного центрального кута,

. Через т.С2, до перетину з продовженням ЕD, проводимо пряму, що паралельна стороні побудованого кута перекриття. З отриманої точки перетину F, як із центра, проводимо коло, що проходить через точки С1, С2. Коло радіусом r=C2F буде геометричним місцем шуканих центрів обертання кривошипа, оскільки при виборі центра у будь-якій точці цього кола, кут перекриття дорівнюватиме заданому (кут, вписаний у коло, дорівнює половині відповідного центрального кута,  С1АС2=

С1АС2=  С1FC2=

С1FC2=  ). Щоб задача мала один розв’язок задамося додатковою умовою – центр обертання кривошипа знаходиться на осі абсцис (інколи додатковою умовою може бути обмеження

). Щоб задача мала один розв’язок задамося додатковою умовою – центр обертання кривошипа знаходиться на осі абсцис (інколи додатковою умовою може бути обмеження  ). Відмітимо, що для більшої точності радіус r=C2F допоміжного кола можна порахувати за формулою

). Відмітимо, що для більшої точності радіус r=C2F допоміжного кола можна порахувати за формулою

.

.

Після цього довжини кривошипа та шатуна вираховуємо за формулами (5.5). Зазначимо, якщо в спроектованому механізмі максимальний кут тиску виявиться більшим за допустимий, слід вибрати інше положення центра обертання кривошипа (на колі радіуса r, вище за точку А ).

Кривошипно-повзунний механізм. У центральному кривошипно-повзунному механізмі швидкість повзуна в прямому та оберненому рухах однакова, коефіцієнт зміни середньої швидкості  .

.

При синтезі таких механізмів часто виникає задача проектування за відомою середньою швидкістю  вихідної ланки. Для центрального механізму хід повзуна дорівнює подвоєній довжині кривошипа. Тому можна записати

вихідної ланки. Для центрального механізму хід повзуна дорівнює подвоєній довжині кривошипа. Тому можна записати

, (5.9)

, (5.9)

де  , об/хв – частота обертання кривошипа.

, об/хв – частота обертання кривошипа.

З (5.9) одержуємо довжину кривошипа

.

.

Довжину шатуна визначаємо за вибраним коефіцієнтом  .

.

Синтез кривошипно-повзунного механізму зі зміщенням за заданим коефіцієнтом зміни середньої швидкості  та ходом вихідної ланки. Коефіцієнт зміни середньої швидкості вихідної ланки для даного механізму

та ходом вихідної ланки. Коефіцієнт зміни середньої швидкості вихідної ланки для даного механізму

. (5.10)

. (5.10)

Розв’язавши рівняння (5.10) відносно кута  , одержимо

, одержимо

.

.

Після цього задача зводиться до знаходження центра обертання А кривошипа, яка є аналогічною до розглянутої задачі для кривошипно-коромислового механізму. Проводимо через середину хода h повзуна пряму, перпендикулярну до С2С1 (рис. 5.4, б). Далі, через точку С1 проводимо пряму, що складає кут  з побудованим перпендикуляром. Коло радіуса r=C1F , буде геометричним місцем шуканих центрів обертання кривошипа. Якщо задана величина зміщення е , то центр А знаходиться як точка перетину побудованої дуги кола r=C1F та осі абсцис, що знаходиться на відстані е від ходу h.

з побудованим перпендикуляром. Коло радіуса r=C1F , буде геометричним місцем шуканих центрів обертання кривошипа. Якщо задана величина зміщення е , то центр А знаходиться як точка перетину побудованої дуги кола r=C1F та осі абсцис, що знаходиться на відстані е від ходу h.

Кулісний механізм. Розглянемо проектування цих механізмів на прикладі шестиланкового механізму з коливною кулісою (рис. 5.5). Для таких механізмів, як правило, відомо хід h вихідної ланки та коефіцієнт зміни її середньої швидкості  .

.

Виявляється, що для механізмів даного виду коефіцієнт  залежить лише від кутового ходу куліси

залежить лише від кутового ходу куліси  .

.

.

.

Як і у попередніх задачах, де зустрічається коефіцієнт зміни середньої швидкості вихідної ланки, знаходимо кут

.

.

Для визначення довжини куліси розглянемо її крайнє ліве положення

,

,

а з прямокутного  АВС визначаємо співвідношення між розмірами ланок

АВС визначаємо співвідношення між розмірами ланок

(5.11)

(5.11)

Рис. 5.5

З іншого боку при вертикальному положенні куліси можна записати таке співвідношення, що зв’язує розміри

, (5.12)

, (5.12)

де а – розмір, що вибирають з конструктивних міркувань.

З виразу (5.12), після підстановки (5.11), знаходимо

.

.

Щодо кутів тиску, то при ведучому кривошипі кут  =0, тобто за весь період руху напрям зусилля, що передається від кулісного каменя (повзун 2) до куліси 3, співпадає зі швидкістю точки прикладання зусилля. Даний факт є важливою позитивною властивістю цих механізмів.

=0, тобто за весь період руху напрям зусилля, що передається від кулісного каменя (повзун 2) до куліси 3, співпадає зі швидкістю точки прикладання зусилля. Даний факт є важливою позитивною властивістю цих механізмів.

З метою забезпечення найменшого кута тиску  при передачі зусилля від шатуна 4 до веденого повзуна 5 його напрямну хх необхідно розмістити таким чином, щоб вона ділила стрілку сегмента f навпіл, тоді

при передачі зусилля від шатуна 4 до веденого повзуна 5 його напрямну хх необхідно розмістити таким чином, щоб вона ділила стрілку сегмента f навпіл, тоді

,

,

де  .

.

Довжина шатуна 4 виражається через заданий допустимий кут тиску з  NDE

NDE

.

.

Для інших кулісних механізмів синтез виконується подібним способом.

Дата добавления: 2014-12-24; просмотров: 1244;