Механические методы испытаний

Рассматриваемые методы привнесены в область строительства из металловедения. Как известно, при испытаниях металла широко применяются так называемые "пробы на твердость". К ним относятся испытания путем вдавливания в поверхность металла стального шарика или алмаза (по Бринеллю, Роквеллу, Виккерсу и т.д.), измерения по упругому отскоку падающего шарика (испытания по Шору) и др.

Благодаря своей простоте, удобству и возможности быстрой проверки состояния материала в целом ряде точек на поверхности конструкций эти косвенные методы нашли применение и при освидетельствовании сооружений. Полученные при этом данные переводятся в прочностные характеристики исследуемого материала по эмпирическим формулам или с применением соответствующих графиков и таблиц.

Следует при этом иметь в виду, что само понятие "твердость" не является столь же определенным физическим критерием сопротивления материала силовым воздействиям как прочность, деформативность и т.д. В зависимости от вида испытания на твердость выявляются различные факторы: в методе отскока (по Шору) - способность к упругой работе при наличии поглощения части энергии деформирования; при вдавливании шарика по Бринеллю - пластические свойства на уровне предела текучести; при вдавливании алмаза - сопротивление значительному деформированию (на уровне предела прочности) и т. д.

3.3.1. Оценка прочности металла

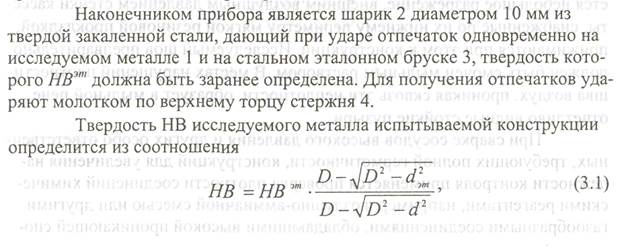

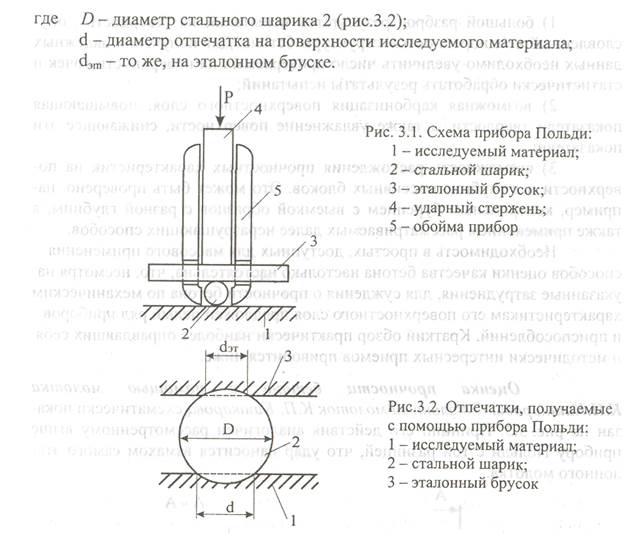

Наибольшее применение в строительной практике для оценки прочности металла имеет прибор Польди (рис.3.1) ударного действия.

Нахождение НВ и определение прочности и марки металла производятся с помощью соответствующих таблиц. Для термически обработанных легированных сталей вводится поправочный коэффициент.

С помощью прибора Польди можно получать, однако, лишь ориентировочные характеристики. Но и с учетом этого применение прибора практически полезно, в особенности в следующих случаях:

для ускоренной проверки однородности материала в различных элементах освидетельствуемых конструкций;

при отбраковке (проверке марок металла) поступающих заготовок.

3.3.2. Оценка прочности бетона

При косвенной оценке прочности бетона по твердостным характеристикам его поверхностного слоя приходится учитывать следующие факторы, усложняющие эту оценку:

1) большой разброс результатов испытаний на "твердость", обусловленный неоднородностью структуры бетона. Для получения надежных данных необходимо увеличить число проверяемых на поверхности точек и статистически обработать результаты испытаний;

2) возможная карбонизация поверхностного слоя, повышающая показатели твердости, а также увлажнение поверхности, снижающее эти показатели;

3) возможность расхождения прочностных характеристик на поверхности и в глубине массивных блоков. Это может быть проверено, например, контрольным бурением с выемкой образцов с разной глубины, а также применением рассматриваемых далее неразрушающих способов.

Необходимость в простых, доступных для массового применения способов оценки качества бетона настолько настоятельна, что, несмотря на указанные затруднения, для суждения о прочности бетона по механическим характеристикам его поверхностного слоя предложен целый ряд приборов и приспособлений. Краткий обзор практически наиболее оправдавших себя и методически интересных приемов приводится ниже.

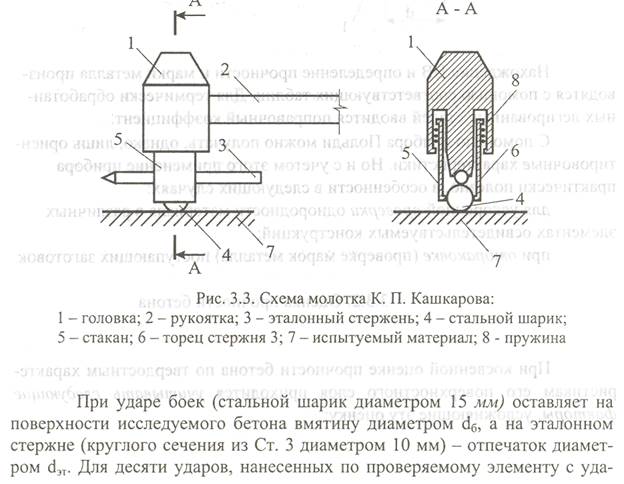

Оценка прочности бетона с помощью молотка К.П.Кашкарова. Эталонный молоток К.П. Кашкарова схематически показан на рис. 3.3. Принцип его действия аналогичен рассмотренному выше прибору Польди с той разницей, что удар наносится взмахом самого эталонного молотка.

ленными штукатурными и окрасочными слоями, определяется усредненное отношение dб/dэт; прочность бетона оценивается по корреляционной зависимости между dб/dэт и пределом прочности бетона на сжатие, устанавливаемой экспериментально. При этом должны учитываться конкретные условия изготовления конструкции и твердения бетона, сроки испытаний, шероховатость, влажность и другие особенности состояния поверхности конструкции. Для эксплуатируемых сооружений указанная зависимость должна быть уточнена на образцах, выбуренных из соответствующих элементов.

Эталонный молоток рекомендуется для разных операций: оценок отпускной прочности бетонных изделий на заводах железобетонных конструкций, прочности бетона при передаче напряжения от арматуры на бетон в предварительно напряженных железобетонных конструкциях, коэффициента изменчивости прочности бетона в изделиях и конструкциях (что особенно существенно при освидетельствованиях сооружений) и т. д.

Одним из наиболее простых приспособлений для сравнительной оценки прочности бетона является молоток И. Л. Физделя. Ударная часть этого стального молотка весом 250 г заканчивается шариком из твердой стали, легко вращающимся в гнезде. По диаметру отпечатков, полученных при ударе, определяют прочность бетона по эмпирическому графику. Результаты, несмотря на их ориентировочность, все же полезны в производственных условиях. Пользование молотком при некотором навыке не вызывает затруднений.

Из приборов более сложной конструкции, предназначенных для получения ударных отпечатков на поверхности бетона, следует отметить прибор СоюздорНИИ (Е. Е. Гибшмана и В. Г. Донченко), аналогичный по принципу действия рассмотренному выше ударнику Польди для металла, прибор A.M. Губбера, ударяющий по увлажненной поверхности бетона кромкой стального диска. Эти приборы широкого применения не получили. В Германии серийно выпускается и стандартизирован (ДИН-424а) прибор с пружиной, передающей при спуске удар заданной силы на шариковый наконечник, оставляющий отпечаток на бетоне.

Оценка прочности бетона склерометром. Приборы этого типа применяются главным образом за рубежом. Из их числа наиболее известен прибор Шмидта (Швейцария).

В этих приборах, так же как в ударнике Шора для металла, о характеристиках материала судят по величине отскока стального бойка. Отскок фиксируется указателем на шкале. Удар наносится не непосредственно по исследуемой поверхности бетона, а воспринимается наконечником прибора, прижатого к конструкции. Этот промежуточный стальной элемент необходим, поскольку величина отскока при резкой разнице модулей упругости соударяемых материалов становится трудносопоставимой. Удар осуществляется спуском пружины, а не свободным падением бойка, как у Шора, что позволяет испытывать любым образом ориентированные поверхности. Прибор удобен в работе и дает довольно четкие результаты.

Ударники Шмидта применяются у нас почти исключительно в транспортном строительстве при освидетельствовании железобетонных мостов. Имеются несколько измененные конструкции прибора. Предложен также прибор, действующий по принципу отскока падающего стального маятника.

Способ стрельбы. Данный способ является своеобразным вариантом динамических оценок прочности материала. В 1933 г. Б.Г. Скрамтаевым была предложена оценка качества бетона по объему лунки, выбиваемой в нем револьверной пулей. Выстрел из "нагана" производится с расстояния 6-8 м от конструкции перпендикулярно ее поверхности с ограждением стреляющего от осколков и возможного рикошета. Объем образовавшихся лунок определяется измерением или, что более точно, по объему замазки, расходуемой на заполнение выбоин. Разброс получаемых результатов, однако, является значительным.

Дальнейшим развитием метода было предложенное несколько позднее Ф.Ф. Поляковым специально сконструированное ружье с подставкой, приставляемой к поверхности элемента. При выстреле в бетон входил стальной ударник, глубина погружения которого и служила показателем прочности материала. Способ стрельбы нашел практическое применение в испытаниях деревянных конструкций.

Оценка прочности бетона по отпечатку при статическом воздействии. Из числа предложений, основанных на статическом принципе, отметим, как наиболее характерное, устройство для вдавливания штампов, разработанное Г. К. Хайдуковым, А.И. Годером и Д.М. Рачевским. В зависимости от марки бетона берутся сферы радиусом 24, 14 и 10 см и гидравлическим домкратом создается усилие 2400, 2000 и 2200 кгс соответственно. Конец стального поршня домкрата, служащий штампом, обработан по сферической поверхности заданного диаметра. Для замера отпечатка на бетоне под поршнем укладывают по листу белой и копировальной бумаги. Для крепления всего устройства на исследуемом элементе и создания упора для домкрата имеются стальные захваты в виде массивных скоб.

Существенным преимуществом штампов большого диаметра является передача усилия более значительному объему материала, что позволяет судить о совместной работе всех компонентов бетона. Другие же из рассмотренных ранее приборов (с наконечниками небольших размеров) дают в основном представление о характеристиках затвердевшего раствора между крупными включениями,

К недостаткам установки следует отнести сравнительно большой ее вес, а также возникающие в отдельных случаях трудности закрепления, ограничивающие ее применение.

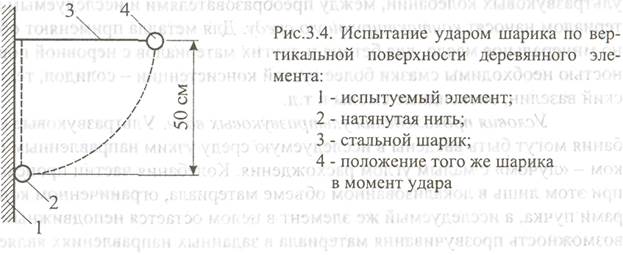

Метод ударных отпечатков (А. Х.Шевцов). О прочности древесины судят по диаметру отпечатка (вмятины), появляющегося на гладко оструганной поверхности исследуемого элемента при падении стального шарика диаметром 25 мм с высоты 50 см со специальной подставки. Для проб на вертикальных и наклонных гранях применяется спуск горизонтально оттянутого шарика (рис.3.4), скрепленного с нитью длиной 50 см.

Диаметры отпечатка фиксируются с помощью белой и копировальной бумаг, помещенных на исследуемую поверхность в месте удара. Для перехода от диаметра отпечатка к прочности материала пользуются экспериментальными кривыми, построенными для разных сортов древесины. Для учета влияния влажности вводится поправочный коэффициент.

Способ стрельбы предложен К.П. Кашкаровым. В испытуемый деревянный элемент стреляют из мелкокалиберной винтовки, закрепленной в легком переносном станке. Расстояние от конца винтовочного ствола до поверхности древесины принимается равным 10см. Направление простреливания - нормальное к годовым слоям. Глубина погружения пули определяется электрозондом. От среднеарифметического значения глубин погружений при нескольких выстрелах переходят к прочности на сжатие вдоль волокон материала по графикам, построенным экспериментально для соответствующих сортов древесины.

Исследования показали, что глубина погружения пули практически не зависит от влажности простреливаемых слоев.

Дата добавления: 2014-12-24; просмотров: 3146;