Тарирование измерительной аппаратуры и приборов

Для определения основных характеристик измерительных устройств проводят их тарировочные испытания. При проведении таких испытаний используют градуировочные установки, обеспечивающие воспроизведение заданных действительных значений измеряемой величины. Для каждой из определяемых характеристик разрабатывают схему градуировки, которая включает оценку коэффициентов влияния различных факторов: температуры, влажности, магнитных полей и др. На основе полученных данных определяется схема анализа погрешностей.

Градуировка силоизмерительных устройств обычно осуществляется с использованием испытательной машины или гидравлического пресса; для контроля усилия последовательно с поверяемым преобразователем устанавливают образцовый динамометр. Класс точности {относительная погрешность градуировки, отнесенная к максимальному значению на шкале и выраженная в процентах) образцовой меры должен не менее чем в 3 раза превышать класс аттестуемого силоизмерителя.

Статическую градуировку датчиков давления производят с помощью грузопоршневых устройств или гидравлических установок с образцовыми манометрами. Универсальные измерители перемещений и тензометры градуируют на механических или оптико-механических компараторах с ценой деления шкалы 1...5мкм.

В процессе выполнения градуировки преобразователи нагружают и разгружают ступенями, составляющими 0,1 от верхнего предела диапазона; полный цикл повторяют не менее шести раз. По полученным результатам вычисляют средние значения сигналов преобразователя на каждой ступени и по этим данным строят статическую градуировочную характеристику, а также определяют чувствительность, относительную нелинейность, механический гистерезис.

Датчики нормальных напряжений, предназначенные для установки внутри дисперсных сред, сначала градуируют в гидростатической камере по той же методике, что и обычные датчики давления. По результатам гидростатических испытаний определяют чувствительность, нелинейность характеристики и механический гистерезис; устанавливают основную погрешность и класс точности.

Однако, в отличие от обычных датчиков давления, необходимо дополнительно определить влияние на статическую характеристику условий взаимодействия преобразователя со средой. Так, для проведения испытаний грунтов применяют различные вспомогательные устройства (одометры), воспроизводящие на границах пробы грунта или сыпучей среды со стандартными механическими свойствами заданные значения компонентов напряженного состояния.

При градуировке виброметров перемещения и ускорения для возбуждения заданных гармонических колебаний применяют градуировочные и испытательные вибростенды. Наибольшее распространение получили эксцентриковые и электродинамические вибростенды.

В эксцентриковых стендах возвратно-поступательное движение рабочей платформы создается кривошипно-шатунным механизмом, приводимым в движение электродвигателем, с диапазоном частот от 0,2...5 до 80... 100 Гц.

В электродинамических стендах используется мощный магнитоэлектрический преобразователь, питаемый от специального блока управления и допускающий плавную регулировку частоты и амплитуды колебаний виброплатформы.

Для воспроизведения гармонических колебаний с частотой менее 1Гц и амплитудой до 500 мм применяются астатические маятники с плоскими вертикальными пружинами, физические маятники большой длины и другие приспособления.

При определении амплитудно-частотной характеристики виброметр или акселерометр закрепляют на виброплатформе стенда соосно с направлением генерируемых колебаний. К вибропреобразователю присоединяют соответствующие элементы измерительного канала (усилитель, регистрирующий прибор), после чего небольшими ступенями изменяют частоту колебаний виброплатформы.

Контроль параметров движения виброплатформы может быть осуществлен несколькими способами. Обычно вибростенды оснащены преобразователем индукционного типа и электронно-лучевым осциллографом.

В качестве поверочного средства может быть использован образцовый вибропреобразователь, установленный рядом с калибруемым. При другом способе контроля измеряются частота и размах колебаний. Для определения частоты на ленту с виброграммой, полученной с помощью калибруемой аппаратуры, параллельно записывается сигнал заданной частоты. Наиболее точным методом измерения амплитуды (или размаха) колебаний виброплатформы является оптический.

Используют измерительные микроскопы с окулярным микрометром. Микроскоп фокусируют на торцевую поверхность виброплатформы и измеряют длину размытого изображения (двойную амплитуду) какой-либо характерной точки (например, отпечатка, оставленного алмазной пирамидкой). При высоких частотах 5... 10 кГц и очень малых амплитудах I...2 мкм применяют интерферометрический метод измерения перемещений.

В отличие от тензометров, тензорезисторы не могут быть установлены повторно и, следовательно, не могут быть индивидуально проградуированы. Поэтому характеристики определяются для некоторой выборки тензорезисторов, составляющей 5...7% оцениваемой партии.

Полученные результаты обрабатываются статистическими методами. Установленные для испытанной выборки средние значения характеристик тензорезисторов и средние квадратические отклонения от этих значений, а также аппроксимированные функции влияния температуры, влажности и других факторов присваивают всей партии тензорезисторов.

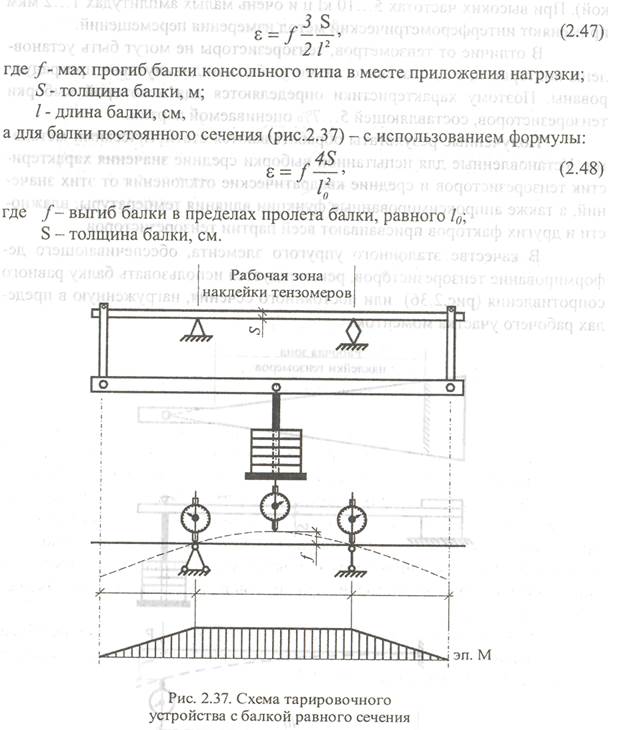

В качестве эталонного упругого элемента, обеспечивающего деформирование тензорезисторов, рекомендуется использовать балку равного сопротивления (рис.2.36) или постоянного сечения, нагруженную в пределах рабочего участка моментом.

Деформацию рабочей зоны балки принимают за действительную величину. Тензорезисторы устанавливают вдоль оси балки на растянутую или сжатую поверхность; при нагружении балки измеряют стрелу выгиба балки и вычисляют относительную фибровую деформацию поверхностных волокон балки соответственно для консольной балки равного сопротивления по формуле:

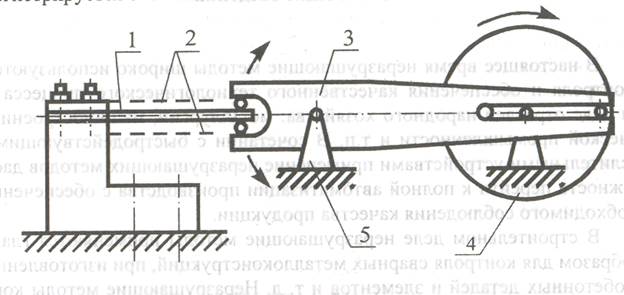

На градуировочном устройстве определяют статическую характеристику преобразования, механический гистерезис, ползучесть, функцию влияния температуры на чувствительность тензорезисторов. Усталостная характеристика тензорезистора может быть определена с использованием установки, схема которой показана на рис.2.38.

Перемещение свободного конца консольной градуировочной балки с тензорезисторами осуществляется качающейся кулисой, которая последняя приводится в движение кривошипным механизмом. Амплитуду колебаний балки и, следовательно, деформацию ее поверхности регулируют изменением плеча кривошипного механизма.

При смещении по вертикали опоры можно варьировать и коэффициент асимметрии цикла. Число циклов деформирования регистрируется счетчиком.

Рис.2.38. Схема устройства для градуировки тензорезисторов при циклической нагрузке:

1 - градуировочная балка; 2 - тензорезисторы; 3 - кулиса; 4 - кривошипный механизм; 5 – опора

При определении усталостной характеристики циклическое деформирование производят при нескольких уровнях амплитуды и фиксируют число циклов, при котором происходит отказ тензорезисторов. Поскольку в процессе циклического деформирования накапливаются усталостные повреждения в материале чувствительного элемента, а также происходит расстройство адгезионных связей в связующем слое, то постепенно начинает проявляться эффект ухода нуля, т. е. изменение сопротивления тензорезисторов при нулевой или постоянной средней деформации.

Признаком отказа тензорезистора в этом случае является не обрыв чувствительного элемента, а достижение заданного уровня относительного смещения нуля, например, 0,005-0,01%.

Дата добавления: 2014-12-24; просмотров: 2139;