Основные закономерности формирования структуры горячекатаных тонких стальных полос в условиях НШСГП

В работах [1, с. 85 – 121, 2, с. 448 – 480] отмечается, что в большинстве случаев в НШСГП выпускают листовую сталь из низко- и среднеуглеродистых сталей для изготовления различных деталей штамповкой. При штамповке горячекатаные листы должны иметь высокую пластичность и хорошую штампуемость. Для обеспечения таких технологических показателей горячекатаные листы должны быть прокатаны с минимальной разнотолщинностью по ширине и длине полос. При этом данные листовые стали должны иметь соответствующие механические свойства и микроструктуру, т.е. мелкозернистый феррит и равномерно распределенный по сечению и длине полос мелкий карбид (цементит).

Исследования, проведенные в работе [29] показали, что структура и механические свойства тонких горячекатаных полос зависят от химического состава и температурно-деформационных режимов, а также режимов охлаждения, смотки. Поэтому к важнейшим параметрам технологии прокатки можно отнести температурный режим прокатки. Температурный режим прокатки определяет микроструктуру, следовательно, прочностные и пластические свойства горячекатаных полос [30–35].

В связи с вышесказанным можно отметить, что одним из важных моментов разработки технологии прокатки является правильный выбор температуры окончания деформации и смотки полос. Известно [30, с. 326 – 382], что правильно выбранная температура деформации и принудительного охлаждения обеспечивает прохождение хороших структурных превращений на отводящем рольганге прокатного стана.

Таким образом, на структуру прокатываемой стали наибольшее влияние оказывают обжатие полосы в последней клети, температура конца прокатки (tкп), скорость охлаждения полос и температура смотки (tсм).

Опыт прокатки тонких горячекатаных полос показывает [2, с. 448 – 480, 29, с. 142 – 146], что в результате прохождения многоэтапной рекристаллизации зерно аустенита измельчается до определенных размеров. Мелкозернистый аустенит способствует образованию мелкозернистой ферритной структуры. При этом, если прокатку проводить в однофазной аустенитной области, то получают ферритную структуру с равномерными размерами зерен. Температура начала и конца γ→α превращений зависит от содержания углерода, степени деформации, скорости охлаждения, смотки. Температура конечной прокатки должна быть выше, чем начальная температура выделения феррита (Ar3) из аустенита.

Известно [1, с. 81 – 91, 2, с. 11 – 23], что при горячей прокатке в структуре полосы протекают рекристаллизационные процессы. Поэтому для получения требуемых механических свойств и микроструктуры необходимо правильно выбирать температуру конца прокатки (выше точки Ас3) и режимы обжатия в клетях чистовой группы.

Из приведенных в работах [31, с. 83 – 142] диаграмм рекристаллизации стали видно, что при определенных обжатиях и температурах прокатки возникает крупнозернистая структура, которая при штамповке приводит к различным бракам.

Авторы работ [31, с. 143 – 324] полагают, что при низкой температуре прокатки в структуре металла в одно и тоже время протекают, с одной стороны, фазовое превращение аустенита в феррит, с другой стороны, рекристаллизация деформированного феррита. В этом случае микроструктура металла после горячей прокатки состоит из неодинаковых по величине зерен, при этом в структуре сохраняются следы наклепа. Все это при штамповке полос приводит к неравномерной вытяжке деталей.

По данным, приведенным в работе [2, с. 448 – 480], необходимые размеры и однородность зерен феррита обеспечиваются автоматическим регулированием температуры конца прокатки в пределах 840 – 900°С и охлаждением полос в душирующих устройствах до температуры 500 – 650 °С в зависимости от марки стана и толщины листа.

В работе [32, с. 128 – 181] приведенные данные говорят, что для изготовления качественных полос большое значение имеет температура смотки полос в рулоны. По этим данным крупные включения цементита выделяются при высокой температуре смотки и медленном охлаждении рулона. Данные включения цементита резко увеличивают склонность стали к трещинам при штамповке.

Необходимо отметить, что при прокатке тонких полос в условиях НШСГП, между первой и последней клетью чистовой группы достигается градиент температуры равной 270 °С [32, с. 128 – 181]. При этом в последних клетях чистовой группы температура металла снижается до 730 – 800 °С. По данным авторов работы [33, с. 64 – 78] при таких температурах в металле неполно проходят разупрочняющие процессы.

Влияние на структуру температур конца прокатки в последней клети чистовой группы стана НШСГП исследованы в работе [32, с. 128 – 181]. По данным этой работы температура конца прокатки в последней клети НШСГП должна быть выше температуры начала выделения феррита (Ar3) из аустенита. Авторы данной работы показали, что от скорости охлаждения полосы в клетях чистовой группы и химического состава (особенно от содержания углерода) прокатываемой стали, а также от степени деформации зависит формирование ферритной фазы. Авторы считают, что по термокинетической диаграмме превращения аустенита можно определить минимальную температуру конца прокатки.

Экспериментальные данные, приведенные в работе [32, с. 128 – 181] показывают, что прокатка в области появление двух фаз (аустенит и феррит) приводит к формированию полосчатой ферритной структуры с неравномерным размером зерен. При этом по толщине полосы зерно феррита имеет неправильную форму. Это снижает пластические свойства и вязкость стали, при этом однородность механических свойств снижается.

В работе [32, с. 128 – 181] установлено, что при большой скорости охлаждения полос уменьшаются температуры фазового превращения (γ → α), сужается температурный интервал распада аустенита. Все это приводит к увеличению прочности, снижению пластичности и вязкости прокатываемых полос. При большом содержании углерода (≤ 0,35 %) уменьшаются критические температуры Аr3 и Аr1 от 170 до 60 °С, сужается температурный диапазон фазового превращения γ → α от 160 до 60 °С.

На основе экспериментальных данных, приведенных в работе [15, с.24 - 32] можно сделать заключение, что при прокатке тонких листов из низкоуглеродистых сталей на НШСГП использование скорости охлаждения 10 – 30 °С/с приводит, в зависимости от химического состава стали, к температуре Аr3 изменяющиеся в пределах 830 – 860 °С (меньшее величина – для сталей 05, 08, большее – для Ст2, Ст3).

Авторы работы [34, с. 72 – 96, 35, с. 103 – 164, 36] рекомендуют смотку тонких полос проводить в температурном промежутке фазового превращения γ → α или при температурах ниже температуры Ar1. На НШСГП применяемых скоростях охлаждения тонких полос, величина температуры Аr1 равняется 675 – 690 °С.

В работе [30, с. 326 – 382] на примере стали 08кп определили температуры tкп и tсм. При определении данных величин считали, что размер ферритного зерна, а также количество выделенного избыточного цементита являются основными структурными характеристиками прокатываемых полос. Приведенные структурные характеристики оцениваются по пятибалльной шкале. По мнению авторов данной работы, микроструктура низкоуглеродистой стали является оптимальной, если размер ферритного зерна равняется 7 – 8 баллу, а размер избыточного цементита не больше 3 балла.

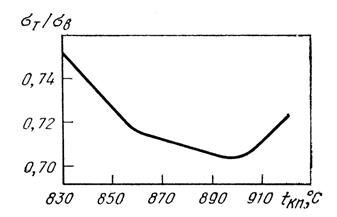

Известно [37], что для листовой стали, обрабатываемой с последующей глубокой вытяжкой, важными являются однородность структуры и размер ферритных зерен, а также отношение предела текучести к пределу прочности, т.е. σт/σв. Данное отношение должно изменяться в пределах 0,66 – 0,70. При меньшем значении этого показателя способность стали к глубокой вытяжке повышается.

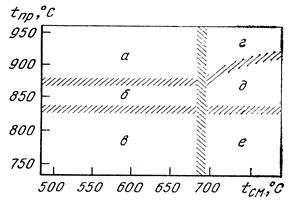

а – зона равномерных и равноосных зерен; б – зона различных зернистых зерен; в – зона вытянутых в результате холодной деформации зерен; г – зона равномерных крупнозернистых зерен; д – зона неравномерных зерен (зональная разнозернистость); е – зона слишком крупнозернистых зерен

Рисунок 1.10 – Влияние температур конца прокатки tкп и смотки tсм

а структуру низкоуглеродистой стали

По мнению авторов работы [37, с. 188 – 201], зависимость между температурными условиями прокатки и структурой горячекатаных полос можно отобразить в виде диаграммы (рисунок 1.10). По данной диаграмме, если прокатку заканчивать в однофазной области (например tкп = 880 °С и tсм = 670 °С), то по сечению полосы формируются равноосные зерна одинакового размера, соответствующие баллам 7-8 (область а). К общему увеличению размеров зерен до шестого балла приводит окончание прокатки при температуре tкп = 870 °С и смотка полосы в рулон при температуре выше 700 °С (область г). Если уменьшить температуру конца прокатки до 850°С, то по сечению горячекатаной полосы образуется разнозернистая структура (основной дефект полосы) (область б). Это связано с образованием зональной разнозернистости, т.е. с образованием в поверхностных слоях прокатываемой полосы крупнозернистой структуры (балл 5 или 6) и с формированием в середине полосы структуры, соответствующей баллам 7 или 8.

Авторы работы [37, с. 188 – 201], наличие крупнозернистой структуры на поверхности полос объясняют локализацией деформации на данной поверхности и отсутствием деформации в средних слоях полос при низких температурах прокатки. Такое распределение деформации приводит к большему наклепу ферритных зерен, расположенных на поверхности полос. Поэтому при смотке полос в рулоны по сечению полос проходит такой вид рекристаллизации, вызывающий усиленный рост наклепанных зерен.

Для точного установления температурного промежутка температур конца прокатки tкп в работе [37, с. 188 – 201] используют график зависимости отношения σт/σв от tкп (рисунок 1.11). Из графика, приведенного на рисунке 1.6 видно, что температурный интервал 870 – 890 °С можно рекомендовать как рациональный диапазон температуры конца прокатки tкп. По мнению авторов данной работы, этот интервал характеризуется минимальным отношением σт/σв (0,70 – 0,71).

Рисунок 1.11 – График зависимости температуры конца прокатки от σт /σв

Из результатов, полученных в работе [37, с. 188 – 201] видно, что после интенсивного охлаждения в области γ→α-превращения смотка в интервале температур 550 – 680 °С позволяет получить наиболее благоприятную структуру для глубокой вытяжки.

В работе [37, с. 188 – 201] показано, что ускоренное охлаждение полосы в температурном диапазоне усиленного выделения цементита (660 – 700 °С) и смотка при сравнительно низкой температуре (600 – 630 °С) способствует формированию в структуре очень мелких цементитных включений (балл 2 – 3). По границам зерен феррита крупные цементитные включения выделяются при температурах смотки выше 650 – 670 °С. Значительно уменьшаются пластические свойства металла при температуре смотки tсм = 550 °С.

Таким образом, авторы работы [37, с. 188 – 201], при изготовлении листовой стали 08кп для глубокой штамповки рекомендуют использовать следующие температурные диапазоны: tкп = 870 – 890 °С и tсм = 560 – 600 °С.

Необходимо отметить, что вышеприведенные величины температур конца прокатки, принудительного охлаждение и смотки рекомендуются только для холоднокатаных тонких полос, обрабатываемых с промежуточным отжигом в колпаковых печах. В случае применения в цехе прокатки тонких листов и жести агрегата непрерывного отжига, то температуру смотки рекомендуют повышать до температуры 700 – 730 °С. Увеличение температуры смотки приводит к получению крупнозернистого феррита (балл 4 – 5). Такая структура требуется для осуществления отжига в непрерывных агрегатах.

По мнению авторов работы [38], интервал температур конца прокатки и смотки с соответствующими своими структурными изменениями в основном определяет структуру горячекатаных полос. Авторы данной работы утверждают, что по толщине и длине получается равномерная структура при tкп > Аr3, а tсм < Аr1.

Полагают [38, с. 29 – 81], что при температуре прокатки 870 – 900 °С использование заготовки с крупными размерами аустенитных зерен приводит к формированию крупнозернистой ферритной структуры. По данным работы [38, с. 29 – 81], для завершения процесса рекристаллизации требуется время 1,5 – 2,5 с, при этом время охлаждения тонких листов с 900 оС до начала γ → α-превращения равняется 2 – 3 с. Хорошие условия для прохождение рекристаллизации в деформированной аустенитной структуре и увеличение аустенитных зерен создаются при повышении tкп. При tкп > Аr3 практически не влияет на рост размеров зерна изменение температуры смотки tсм от 560 до 660 °С.

В работе [38, с. 29 – 81] приведены результаты исследований технологии прокатки тонких листов. В данной работе показаны направления развития технологических процессов прокатки тонких полос. Авторы данной работы для теории асимметричной прокатки предложили новые методики решения. Для расчета энергосиловых и кинематических параметров процессов непрерывной горячей и холодной прокатки, дрессировки полос в стационарных и нестационарных условиях создали математические модели. Данная модель учитывает конструкционные особенности отдельного оборудования прокатных станов. В работе [38, с. 29 – 81] разработана методика расчета напряженно-деформированного состояния рулонов горячекатаных и холоднокатаных полос, приведены обширные экспериментальные материалы, посвященные исследованию технологии прокатки тонких полос. На базе теоретического и технологического анализа разработаны новые технические и технологические решения, позволяющие повысить эффективность производства и улучшить качество тонких листов.

При изготовлении тонких листов заканчивание деформации в двухфазной области (tкп < Аr3) приводит к формированию неоднородной структуры [38, с. 29 – 81]. При этом на размер зерна по сечению и длине полос оказывает влияние изменение условия охлаждения внешних и внутренних витков рулона. По мнению авторов работы [38, с. 29 – 81], к прохождению собирательной рекристаллизации способствует сравнительно медленное охлаждение внутренних витков рулона. Неоднородная структура по толщине и длине листов формируются при низких температурах конца прокатки tкп, что связано с неравномерностью распределения деформации по толщине и длине полосы и тем самым всевозможные условия формирования структуры по толщине и длине листов.

По исследованиям, проведенным в работе [37, с. 188 – 201], вследствие неравномерного распределения температур по сечению полосы неравномерно распределяется деформация в различных слоях толщины полос (центральные слои деформируются больше поверхностных). Неравномерность деформации приводит к нестабильным условиям формирования структуры при tкп < Ar3. При tкп > Аr3 меньшее влияние оказывает неравномерность деформации. Поэтому размеры ферритных зерен по толщине полосы мало изменяется.

По выводам работы [37, с. 188 – 201], на величину избыточного цементита и его распределение влияет только температура смотки. При увеличении температуры смотки tсм до 700 °С размер цементитных включений получается равным 3 – 4 баллу, при снижении температуры смотки до 600 – 620 °С цементитные выделения уменьшается до 1 или 2 балла, что является оптимальным.

В ряде работ [2, с. 448 – 480 35, с. 103 – 164, 36, с. 53 – 163, 37, с. 188 – 201] установлено, что рациональным температурным условием окончания прокатки для тонких листов толщиной 2,5 – 3 мм является диапазон температур 850 – 870°С, а для листов 1,5 – 2,5 мм рациональным температурным условием окончания прокаткиявляется интервал температур 880 – 900 оС. При этом во избежание образования крупных включений цементита смотку полос необходимо проводить при температурах 570 – 610 °С. Такие технологические рекомендации авторы работы [38] дают к технологии прокатки на НШСГП тонких листов из низкоуглеродистой стали.

Существенные недостатки прокатки тонких полос на НШСГП раскрыты в работе [39]. Автор данной работы считает, что трудность соблюдения рациональных температурных и деформационных режимов (обжатие в промежутке критических температур Ar3 – Ar1) в конце горячей прокатки приводит к формированию разнозернистой структуры. Крупно- и разнозернистостая структура может привести к неравномерной деформации металла при последующей штамповке, что может стать причиной образования трещин при глубокой вытяжке. По мнению автора работы [39, с. 43 – 138], однородная мелкозернистая структура необходима и для горячекатаных листов, используемых в виде исходной заготовки для станов холодной прокатки. Неоднородная структура с мелкими зернами, средними и крупными зернами в поверхностных слоях полосы могут вызвать поперечные и продольные трещины на боковых кромках холоднокатаных полос. Это связано с неравномерностью деформации полос, с разнозернистой структурой при их прокатке на стане холодной прокатки, со степенью обжатия 70–80%. При холодной прокатке неоднородная крупнозернистая структуру горячекатанных полос сохраняются. Связано это с тем, что при неравномерной структуре горячекатаных листов, неравномерные зерна формируются при их холодной прокатке в непрерывных станах. Необходимо отметить, что неравномерную структуру, имеющую исходный подкат, имеет низкую пластичность. Поэтому происходят разрывы полос при холодной прокатке.

В работе [40] показано, что появление разнозернистой структуры на поверхности горячекатаных полос может быть связано с неодинаковым химическим составом стали по сечению полос. По мнению авторов данной работы, если прокатку производить в области однофазной ферритной структуры, т.е. прокатку производить при температурах ниже точки Ar1, то возможно получение равномерной структуры в особо тонких полосах. Авторы данной работы считают, что в настоящее время недостаточно исследованы вопросы, связанные с влиянием ферритной прокатки на микроструктуру и механические свойства низкоуглеродистых сталей, нет данных по влиянию ферритной прокатки на качество металла. Поэтому авторы данной работы считают, что на сегодняшний день остается актуальным исследование проблемы, связанной с формированием микроструктуры и механических свойств тонких листов из низкоуглеродистой стали при прокатке в однофазной ферритной области.

В работе [41] изучено распределение химических элементов в структуре низкоуглеродистой стали 08пс. Исследовано влияние на образование структуры и свойств металла полос прокатки при температурах ферритной области. По сечению горячекатаной листовой низкоуглеродистой стали изучены свойства, структура и распределение химических элементов. Показано, что более высокие величины предела прочности и текучести можно получить, если низкоуглеродистый лист прокатывать в области температур ферритных зерен.

По приведенным в работе [41, с. 196 – 205] материалам можно сделать следующие выводы: получение равномерной структуры по всему сечению полосы обеспечивает однопроходная прокатка при температурах однофазной ферритной области, т.е. ниже точки Ar1; разнозернистую по всему сечению полосы структуру имеет лист, прокатанный за два прохода по режиму термомеханической обработки с нагревом до 10000С; при прокатке в области температур с ферритной структурой получаются высокие значения предела прочности и текучести; при прокатке по вышеописанному режиму величина микротвердости полос из стали 08пс в поверхностной зоне больше, чем в центральных участках полос; при прокатке в начале двухфазной области, а последующем в однофазной ферритной области полученная поверхностная разнозернистость структур не связана с распределением химических элементов по сечению полосы.

В работе [42] отмечено, что если рациональными режимами провести горячую деформацию и принудительное охлаждение, то эффективно можно воздействовать на формирование структуры и свойств стали. Известно [42, с. 92 – 96], что одним из существенных способов повышения свойств проката является горячая прокатка полос в аустенитой области с оптимальным температурно-деформационным и охлаждающим режимом прокатки.

В настоящее время разработаны и применяются многочисленные режимы термомеханической обработки (ТМО) проката [42, с. 92 – 96]. При прокатке полос из углеродистых сталей большой интерес имеют режимы ТМО с получением перлита с рациональной структурой. При использовании данных режимов пластическую деформацию стали производят в аустенитной области, а изотермическое превращение аустенита делают в перлитной области.

По мнению автора работы [42, с. 92 – 96] с измельчением колоний и субколоний перлита связан положительный эффект применения ТМО. Все это приводит к повышению прочностных и пластичных характеристик, ударной вязкости, трещиностойкости и т.д. Необходимо отметить, что в настоящее время разработка рациональных режимов технологического процесса и его внедрение в промышленность имеет значительную трудность. По мнению авторов работы [42, с. 92 – 96] только путем проведения комплексных исследований процессов прокатки и охлаждения, а также структурообразования можно решить вышесказанную проблему.

В многочисленных научных источниках [30-38] высказано мнение о том, что основными технологическим факторами, являются химический состав стали, технологические режимы горячей и холодной прокатки, температура образования и распада аустенита. Данные факторы влияют на структуру стали. По их мнению, управляя параметрами данных процессов, можно преобразовывать структуру стали и тем самым свойства.

Проблемы структурообразования при горячей деформации аустенита и их решение изложены в ряде работ [43-46]. По мнению авторов данных работ, получить оптимальную структуру и субструктуру аустенита можно путем термического и пластического воздействия. Такое воздействие является одним из подающих большие надежды способов получения требуемой структуры стали. Данный способ используется в таких перспективных технологических процессах, как ТМО, контролируемая прокатка и т.д.

Авторы работ [44, с. 36 – 93, 45, с. 12 – 148, 46, с. 37 – 212] считают, что в процессе горячей обработки металлов давлением в металле параллельно происходят такие процессы, как наклеп, динамическая полигонизация и рекристаллизация, т.е. упрочнение и разупрочнение. По их мнению, от таких параметров, как температура, степень и скорость деформации, а также от химического состава обрабатываемого металла и сплава зависят соотношение между упрочнением и разупрочнением, тип образующихся структур.

Важнейшие особенности высокотемпературной деформации рассмотрены в работе [43, с. 7 – 263]. Авторы данной работы считают, что при высокотемпературной деформации проходящие процессы (динамический возврат, полигонизация, рекристаллизация) можно разделить на три стадии. В первой стадии горячей пластической деформации увеличивается количество дислокаций. На второй стадии плотность дислокации еще больше увеличивается, при этом дислокации образуют ячеистую структуру. На третьей стадии происходит группирование дислокации, при этом формируется полигонально-ячеистая структура. От химического состава стали, температуры и скорости деформации, зависят размеры образующихся микроструктур и взаимная разориентировка зерен и субзерен. К больше угловым границам можно привести дальнейшее воздействие на дислокационную субструктуру при больших пластических деформациях.

Исследовав динамическую рекристаллизацию, миграцию большеугловых границ зерен, изменение плотности дислокации автор работы [46, с. 37 – 212] установил, что в процессе увеличения размеров динамически рекристаллизованных зерен плотность дислокаций в данных зернах не уменьшается, а наоборот увеличивается.

По экспериментальным данным работы [43, с. 7 – 263], при высоких температурах, небольших скоростях деформации в структуре металла вместе с динамическим возвратом проходит динамическая рекристаллизация. Особенностью этих процессов авторы дпанной работы считают не полное устранение субструктуры при динамическом рекристаллизации. Известно, что при статической рекристаллизации полностью устраняется субструктура. При динамической рекристаллизации возникающие зерна увеличивают свой размер, при этом они подвергаются деформации. Поэтому в данных зернах образуется субструктура. По материалам, приведенным в дпанной работе, до критической величины повышается плотность дислокаций, что приводит к новому циклу рекристаллизации. При прохождении динамической рекристаллизации размер аустенитного зерна уменьшается, а снижение температуры деформации приводит к увеличению протяженности границ аустениных зерен.

Используя результаты исследования работы [46, с. 37 – 212], можно отметить, что многоразовая рекристаллизация приводит к интенсивному измельчению зерна аустенита. После прохождении аустенитно-ферритного превращения, формированию мелкозернистой ферритной структуры способствует мелкий размер аустенитного зерна. Все это способствует измельчению размеров перлитных колоний, которые появляются в результате перлитного структурно-фазового преобразования. По мнению авторов работы [43, с. 7 – 263], режимы контролируемой прокатки сталей и сплавов должны быть разработаны, используя закономерности измельчения зерна при динамической рекристаллизации.

Авторы работы [47] считают, что термомеханической обработкой можно получить измельченную структуру аустенитных зерен. При проведении ТМО необходимо использовать достаточно низкую температуру деформации. Это необходимо для того, чтобы погасить процессы динамического возврата и рекристаллизации аустенита. Для уменьшения размеров зерен феррита и колоний перлита необходимо убыстрить образование центров зарождение зерен и создать препятствие их росту. Ускорение процессов образование центров зарождения зерен достигается умножением их числа или прибавлением движущей силы превращения.

Из многочисленных источников [31, с. 36 – 95, 32, с. 42 – 137, 44, с. 12 – 52, с. 54 – 93, 46, с. 37 – 212, 48] известно, что при пластической деформации увеличивается количество вакансий, с помощью которых появляются зерна феррита и цементита, при этом образование α-фазы в большинстве случаев происходит на границах зерен. В этой связи можно отметить, что дислокации и другие дефекты, располагающиеся на границах зерен, облегчают появление новых зерен.

Кинетика зарождения центров зерен подробно исследована в работах [48, с. 12 – 183, 49]. В данных работах показано, что при использовании обычного отжига с увеличением величины предварительной деформации аустенитных зерен растет скорость появления новых зерен феррита. Однако, по сравнению с тем эффектом, который замечается в случае непрерывной деформации при температуре ниже Аr3, вышеприведенный эффект имеет малое значение. При этом увеличение скорости деформации приводит к заметному повышению скорости появления новых зерен феррита. Так, для стали, имеющий 0,16 % Мо, повышение скорости деформации от 7,4·10-4 до 7,4·10-1 при температуре 800°Сс-1 приводит к повышению скорости появления новых зерен примерно в 103 раз. Из этих данных видим, что скорость появления новых зерен очень зависит от величины энергии, накопленной при деформации аустенита.

В работе [45, с. 32 – 84] высказано мнение, что число центров появления новых зерен играют основную роль в кинетике превращения, а в условиях постоянно протекающей деформации происходит их постоянное обновление.

По мнению авторов работы [48, с. 12 – 183,], в деформированной аустенитной матрице процесс увеличения размеров ферритных зерен и перлитных колоний сравнительно мало исследованы. При этом исследовании найденные данные достаточно противоречивы. Во многих литературах считают, что в основном с увеличением скорости диффузии связано увеличение скорости роста зерен. При этом считают, что увеличение скорости роста зерен происходит за счет миграции атомов по дислокационным трубкам и другим дефектным местам решетки, а также снижением концентрационного пересыщения вследствие захвата дефектами атомов углерода.

Многочисленные экспериментальные исследования [46, с. 37 – 212, 47, с. 130 - 139] показывают, что после деформации при сравнительно низких температурах различных по химическому составу сталей ускоряется аустенит-ферритное и аустенит-перлитное превращения, а также измельчаются зерна феррита и колонии перлита.

Авторы работы [46, с. 37 – 212, 47, с. 130 – 139] при температуре 750 и 950 °С и относительном обжатии от 2 до 100 % исследовали влияние степени деформации на процесс изотермического распада аустенита в стали 40Г2Ф (рисунок 1.12). Исследование показало, что на измельчение аустенитных зерен в основном влияет пластическая деформация.

В работах [50, 51] отмечено, что по сравнению с предварительной деформацией при температуре 950°С, предварительное деформирование в изотермических условиях при температуре 850 – 870°С уменьшается инкубационный период и время распада аустенита легированных сталей. Причем, чем больше степень деформации, тем больше уменьшается инкубационный период и время распада.

1- медленная деформация, температура нагрева tн = 1200°С, длительность последеформационной выдержки 5 с; 2- ударная деформация, tн = 1200°С, длительность 5 с; 3- то же, tн = 950°С, длительность 10 мин; 4- то же, tн = 950 °С, длительность 5 с; 5- то же, tн = 1200°С, длительность 10 мин; 6 - многократная ударная деформация, tн = 1200°С, длительность 5 с; 7- то же, tн = 1200°С, длительность 10 мин

Рисунок 1.12 –Величина зерна в зависимости от степени деформации

стали 40Г2Ф. Температура деформации 750 (а) и 950 °С (б)

В известных работах [50, с. 121 – 124, 51, с. 4 – 8], необыкновенный интерес у исследователей вызывает улучшение свойств проката из углеродистых марок сталей, а также исследование влияния режимов деформации на морфологию и дисперсность перлитных колоний. Причем, при исследовании влияния степени деформации на структуру формирующегося перлита особое внимание обращают на размер образующихся перлитных колоний. При этом межпластинчатое расстояние в большинстве случаев связывают с температурным интервалом распада аустенита.

В ряде публикаций [42, c. 92 – 96, 43, с. 32 – 213, 52, с. 20 – 27] провели исследования, посвященные измельчению межпластинчатого расстояния в перлите при понижении температуры. Экспериментальные исследования провели в условиях промышленных станов. Так, на промышленном стане 150 проведенное исследование прокатки стали 50 с использованием низкой температуры конца прокатки (от 860 до 780 °С) показало, что использование такого режима прокатки приводит к увеличению доли сорбитообразного перлита с 45 до 65 %.

Авторы работы [52, с. 20 – 27] в своих исследованиях показывают, что при понижении температуры конца прокатки с 980 до 835 °С уменьшается межпластинчатое расстояние в перлите стали 1 кп.

Авторы работы [46, с. 249 – 264] при температурном диапазоне 600-700 °С провели исследование формирования структур стали 60С2. Структурное состояние исследовалось после изотермического распада аустенита (температура аустенизации данной стали 900 °С). Проведенные исследования позволили сделать вывод, что по сравнению с контрольными образцами (образцы изготовлены без деформации), в образцах, обработанных в процессе охлаждения (единичное обжатие 30 %, скорость деформации 0,5 с-1), межпластинчатое расстояние в перлите больше.

По мнению авторов работы [42, c. 92 – 96], прослеживаемое при пониженных температурах прокатки на существующих станах увеличение дисперсности перлита, невозможно четко связать с воздействием деформации. Это связано с тем, что при снижении температуры конца прокатки изменяется кривая линия последеформационного охлаждения проката.

Из многих литературных источников [2, 32, с. 128 – 181, 37, с. 188 – 201, 38, с. 29 – 81, 40, с. 63 – 173] известно, что механические свойства и микроструктура горячекатаных полос зависят от химического состава стали и температурно-деформационных режимов прокатки и охлаждения. В настоящее время для обеспечения рационального протекания структурных превращений на отводящем рольганге стана важным является правильно выбирать интервалы температуры окончания деформации и смотки полос в рулон.

По литературным данным, для формирования однородной и равномерной ферритной структуры в ферритно-перлитных сталях прокатку необходимо производит в однофазной аустенитной области, т.е. выше точки Аr3 [30, с. 163 – 235].

Известно [30, с. 163 – 235, 31, с. 129 – 321], что от химического состава стали, скорости охлаждения полосы и степени деформации в чистовой группе клетей зависит температура начала фазового превращения аустенит → феррит. По мнению авторов работы [31, с. 129 – 321, 53, 54], у большинства прокатываемой стали существенно не изменился температурный режим нагрева слябов и размер зерен аустенита перед прокаткой в чистовой группе клетей. Поэтому данные параметры не оказывают видимое влияние на начало превращения аустенит → феррит.

В работе [55, 56] предлагают температуру начала фазового превращения аустенит → феррит, определяют по термокинетическим диаграммам (ТКД). Однако для низкоуглеродистых сталей ТКД получена без учета предварительной деформации. Известно, что предварительная деформация может изменить температуру Ar3 на 10–50 оС.

По мнению авторов работ [53, с. 269-274], очень важным для определения температурно-деформационных режимов прокатки тонких полос является точное определение температуры Ar3. Это связано с необходимостью точного определения температуры конца прокатки.

.

Рисунок 1.13 – Термокинетические диаграммы сталей 08кп (а) и Ст3кп (б), построенные с учетом влияния предварительной горячей деформации (сплошным линиям соответствует недеформированное состояние металла, пунктирными –деформация 40%)

В работе [53, с. 269-274] отмечается, что значительную разнозернистость имеет структура горячекатаных полос толщиной до 2 мм. При применении такого металла для листовой штамповки часто образуется брак. По мнению авторов данной работы, наибольшая разнозернистость появляется при температурах ниже фазового превращения (760–830 оС). При этом согласно приведенной в работе [30, с. 163 – 235 ] диаграмме, значительно равномерная структура стали формируется при температуре конца прокатки выше 870 оС (т.е. выше температуры Ar3). Однако на существующих ШПСГП очень трудно увеличить температуру конца прокатки тонких полос (2,5 мм и менее). Поэтому в последние годы значительно увеличился интерес к исследованиям по уточнению значений температуры Ar3. Причиной увеличение интереса является также развитие важнейшего направления прокатки таких, как горячая прокатки тонких полос толщиной до 1,2 – 0,8 мм [57, с. 42–49].

В работе [53, с. 269 – 274] исследовано влияние температурно-деформационных режимов прокатки тонких полос из низкоуглеродистой стали на кинетику распада аустенита. Авторами данной работы, при непрерывном охлаждении исследовано влияние предварительной горячей деформации с обжатием 10–40% на границе фазовых областей сталей 08кп и Ст3кп. В работе с учетом влияния содержания углерода в стали, степени деформации и скорости охлаждения определены значения температуры Ar3 для определения температурных условий прокатки тонких полос на НШСГП.

В работе [53, с. 269 – 274] полученные результаты приведены в виде термокинетических диаграмм, которые показаны на рисунке 1.13. По материалам, приведенным в данной работе, критическими точками нагрева являются: для стали Ст3кп 720оС и 860оС; для стали 08кп Ас1=720оС, Ас3=885оС.

Анализируя полученные результаты, авторы работы [53, с. 269-274] пришли к выводам, что:

- к снижению устойчивости переохлажденного аустенита приводит деформация образцов из стали марок 08кп и Ст3кп, при этом смещается величина Ar3 в область более высоких температур (рисунок 1.14);

- для обеих марок стали влияние деформации на значение температуры Ar1 незначительно;

- в область сравнительно низких температур смещаются критические точки Ar3 и Ar1 при увеличении скорости охлаждения (недеформированных и предварительно продеформированных образцах);

- для образцов из стали 08кп повышение скорости охлаждения от 5 до 200оС/с снижает температуру Ar3 на 5 – 100оС;

- для образцов из стали Ст3кп повышение скорости охлаждения от 5 до 200оС/с снижает температуру Ar3 на 25–300оС;

- в область сравнительно низких температур на 30– 600оС смещаются критические точки Ar1 и Ar3 при увеличении содержания углерода в стали (от 0,09 до 0,15%).

Проведенное в работе [58] измерение температурно-деформационных режимов деформирование полос показало, что:

- скорость охлаждения полос толщиной 2,0 – 1,0 мм в последних промежутках клетей чистовой группы равняется 12–30оС/с;

- обжатие в последнем проходе равняется 11–25%;

- суммарное обжатие в последнем проходе равняется 16– 40% .

Для этих режимов величина температуры Ar3 равняется 830 – 8600С при содержании углерода в стали 0,09% и 780–810оС при содержании углерода в стали 0,15%. Значения Ar1 составляют соответственно 705–720 оС и 670–690 оС.

• – скорость охлаждения 5оС/с; ♦ – скорость охлаждения 20оС/с

Рисунок 1.14 – Влияние степени деформации на температуру точки Аr3 стали 08кп (а) и Ст3кп (б)

Таким образом, на основе исследований проведенных в работах [53, с. 269 – 274, 58, с. 250 – 256] можно отметить, что при прокатке горячекатаных полос из низкоуглеродистых сталей толщиной 2,0 мм и менее на НШСГП (температура конца прокатки 770–830 оС и смотки 570–650 оС) распад аустенита начинается в третьей и четвертой клетях чистовой группы и заканчивается на отводящем рольганге.

Таким образом, при понижении деформационной температуры стали происходит интенсивное диффузионное превращение аустенита и измельчение зерен феррита и колоний перлита. Поэтому при разработке технологических режимов горячей прокатки и охлаждении тонких полос необходимо использовать данный эффект. При этом в случае промышленного применение данного эффекта необходимо учитывать влияния степени деформации на кинетику аустенит-перлитного и аустенит-ферритного превращений.

Необходимо отметить, что при разработке технологических процессов горячей прокатки использование положительного эффекта понижения температуры прокатки затрудняется отсутствием в монографиях, учебниках, с одной стороны, количественных данных, с другой стороны, отсутствием единого мнения о возможности влияния степени деформации на морфологию перлита.

В связи с вышесказанным требуется проведение экспериментальных исследований, посвященных изучению закономерностей прохождение перлитного превращения, в частности исследования влияния степени деформации на кинетику образования эвтектоидных структур и их морфологию. Наиболее выгодным методом исследования является использование пластометрического метода для определения влияния температурно-деформационных режимов обработки на структуру и свойства сталей.

Дата добавления: 2014-12-22; просмотров: 4350;