Современные тенденции развития технологии производства горячекатаных тонких полос

В конце XX века многие инженеры прокатного производства считали, что тонкие листы толщиной 0,6 – 1,5 мм необходимо изготовлять холодной прокаткой [1, 2]. Однако, разница цен одинаковых по марке и качеству горячекатаных и холоднокатаных полос достигает 20-25%, т. е. по сравнению с холоднокатаным горячекатаные тонкие полосы являются дешевле на 20-120 долл/т в зависимости от технологии производства. Такое различие цен приводит, в случае даже частичного использования потребителем горячекатаных полос вместо холоднокатаных, к значительному экономическому эффекту [3, с. 27 - 29]. Необходимо отметить, что в случае предъявления не высоких требований к качеству поверхности горячекатаных тонких полос, данные полосы могут применяться как очищенные от окалины, так и не очищенные от окалины. В работе [3, с. 27 - 29] отмечается, что во многих странах браком не признается наличие на поверхности тонких полос окалины. По мнению автора работы [3, с. 27 - 29], в случае обеспечения горячекатаными тонкими листами требуемых механических свойств потребитель будет заинтересован в замене холоднокатаных полос на горячекатаные полосы.

В работе [1, с. 55-81] отмечается, что производитель при прокатке горячекатаных тонких полос взамен холоднокатаных путем сокращения количества переделов получает экономический эффект. По данным работ [1, с. 55-81, 3, с. 27 -29] производство вместо холоднокатаных горячекатаных тонких полос позволяет уменьшить себестоимость листовой продукции на 20–50 долл/т.

По мнению авторов работы [4] изготовление холоднокатаных тонких полос путем использования в качестве исходной заготовки тонких горячекатаных полос может быть определенно выгодна предприятиям. Это связано с сокращением количества проходов, увеличением производительности стана, экономии энергических затрат, уменьшением расхода прокатных валков и смазочно-охлаждающих средств и др.

Таким образом, на основе анализа материалов работ [1-4] можно сделать вывод, что в последние десятилетия резко повысился спрос на горячекатаные тонкие листы. В мировом производстве листового проката интенсивно увеличивается прокатка горячекатаных особо тонких полос толщиной 0,5 – 1,6 мм. При этом производители листового проката постепенно уменьшают толщину прокатываемых горячекатаных полос.

В настоящее время для производства горячекатаных тонких полос из сталей и сплавов в основном используют машины непрерывной разливки заготовки (МНЛЗ) и непрерывные широкополосные станы горячей прокатки (НШСГП) производительностью 3,5 – 6,0 млн. т в год [1, с. 85 – 121, 2, с. 448 - 480].Исходным материалом при прокатке тонких полос в таких станах используют слябы массой до 20 – 45 т, толщиной до 300 мм и шириной, равной ширине готового листа.

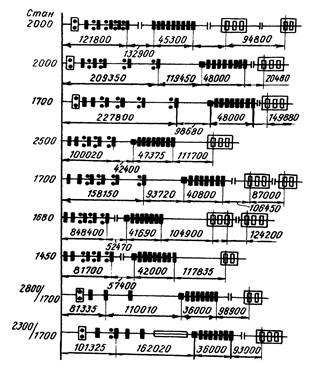

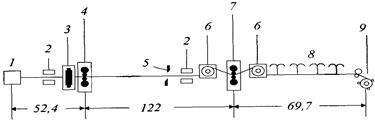

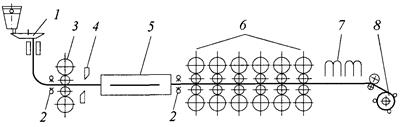

Непрерывные широкополосные станы горячей прокатки состоят из черновой и чистовой групп клетей [1, с. 91 – 212, 2, с. 448 – 480]. Схема расположения основного оборудования НШСГП стран СНГ приведена на рисунке 1.1.Обычно, из отдельно стоящих клетей состоит черновая группа, а чистовая группа объединяет 6 – 7 четырехвалковых клетей в непрерывную группу. В черновой группе клетей расстояние между отдельными клетями больше длины раската.

Рисунок 1.1 – Схема расположения основного оборудования НШСГП [1, 2]

Известно [1, с. 85 – 121, 2, с. 448 – 480], что в условиях НШСГП осуществляется многоступенчатый процесс деформирования металла, при этом длительность паузы между обжатиями в двух смежных клетях чистовой группы изменяется в направлении прокатки от нескольких до десятых долей секунд. Скорость прокатки в чистовой группе клетей НШСГП постепенно возрастает.

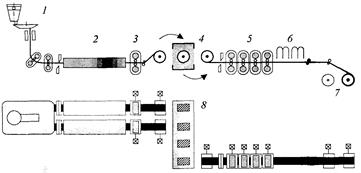

В работе [5], с целью сокращения длины стана, предложено в непрерывную группу НШСГП объединять последние две или три черновые клети. Так, в НШСГП 2000 в непрерывную группу объединены три черновые клети (рисунок 1.2) [1, с. 85 – 121, 2, с. 448 - 480]. Это позволило укоротить длину стана и за счет уменьшения потерь тепла совершенствовать температурный режим прокатки. Данный стан используют для рулонной прокатки листовой стали толщиной 1,2 – 12 мм. При прокатке литые или катаные слябы из углеродистых и низколегированных сталей нагревают в методических печах до температуры 1150 – 1280 °С. При этом используют сляб толщиной до 300 мм и массой 15 – 20 т. Нагретые слябы прокатывают в черновой и чистовой группе. Черновая группа имеет одну горизонтальную двухвалковуюи четыре универсальные четырехвалковые клети. Диаметр горизонтальных валков равняется 1180 (рабочие) и 1600 мм (опорные), а вертикальных валков – 1000 мм. Вертикальный окалиноломатель установлен перед черновой группой.

1 – нагревательные печи; 2 – 5 – рабочие черновые клети; 2 – вертикальная черновая двухвалковая клеть – окалиноломатель; 3 – двухвалковая клеть; 4 – универсальная четырехвалковая клеть; 5 – непрерывная трехклетевая подгруппа универсальных четырехвалковых клетей; 6 – промежуточный рольганг; 7 – летучие барабанные ножницы; 8 – чистовой окалиноломатель; 9 – непрерывная чистовая группа; 10 – отводящие душирующие рольганги; 11 – моталки для полосы толщиной 1,2 – 4 мм; 12 – тележки с кантователем рулонов; 13 – моталки для полосы толщиной 4 – 16 мм; 14 – поворотный стол для рулонов; 15 - транспортеры рулонов

Рисунок 1.2 – Схема расположения оборудования НШСГП 2000 [2]

В НШСГП 2000 семь четырехвалковых клетей объединены в непрерывную чистовую группу [1, с. 85 – 121, 2, с. 448 - 480]. При этом в клетях данной группы установлены рабочие валки диаметром 800 и опорные валки диаметров 1600 мм. Использование четырехвалковых клетей позволяет значительно уменьшить разнотолщинность по длине и ширине полосы. В непрерывном стане 2000 для уменьшения разнотолщинности полос в последних трех клетях применяют противоизгиб рабочих валков.

Во всех НШСГП за чистовой группой клетей устанавливают моталки для смотки полосы в рулоны [1, с. 85 – 121, 2, с. 448 - 480]. Промежуточные и отводящий рольганги размещают между черновой и чистовой группами клетей, а также после чистовой группы. Данные рольганги используют для транспортировки, наладки температурных режимов прокатки и смотки полос. При несоответствии температуры полос технологическим регламентам, их охлаждают на рольганге. Рольганги НШСГП оборудованы водоохлаждающим устройством. Давлением воды равняется 1 – 1,2 МПа.

Для контроля и регулирования технологии прокатки в НШСГП применяют систему датчиков для измерения и регистрации температуры, усилий, натяжения [1, с. 85 – 121, 2, с. 448 - 480]. В данных станах используют бесконтактные измерители толщины и ширины полосы. Оперативную связь с центральной управляющей ЭВМ имеют локальные системы автоматизации нагрева, транспортировки, регулирования температурного режима и режима обжатий.

Необходимо отметить, что при порулонной прокатке в существующих НШСГП стран СНГ передний и задний концы полосы прокатываются при неустановившемся режиме и без натяжения, при этом не обеспечивается бесконечная прокатка полосы. Все это приводит к снижению качества, выхода годного и производительности.

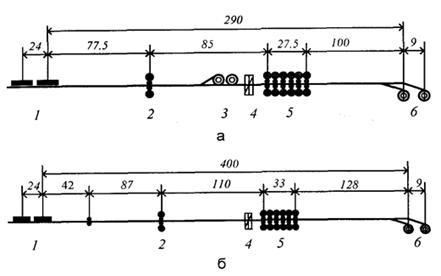

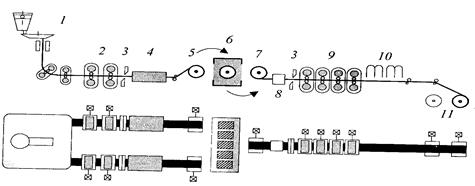

Для преодоления этих недостатков в работе [6] предлагается использовать НШСГП двух типов: компактный стан с низкими капитальными затратами и незначительной производительностью (рисунок 1.3,а) и компактный стан с сравнительно высокими капитальными затратами и большой производительностью (рисунок 1.3,б). ссылка на литературу

1 – нагревательная печь; 2 – черновая реверсивная клеть; 3 – промежуточное перемоточное устройство; 4 – кромкообрезные ножницы; 5 – чистовая группа клетей; 6 – моталки

Рисунок 1.3 – Схемы компактного (а) и высокопроизводительного (б)

станов горячей прокатки

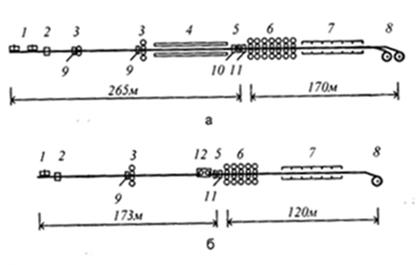

В качестве примера авторы работ [7, 8] приводят стан горячей прокатки полосы фирмы China,Steel Corp (г. Каошун, Тайвань), выполненный по традиционной концепции, и компактный стан фирмы Eko Stahl (г. Айзенхюттенштадт, Германия) построенные фирмой Mannesmann Demag соответственно в 1997 и 1998 гг. Схемы расположения оборудования данных станов представлены на рисунке 1.4,а, б.

По мнению авторов работы [9] компактный НШСГП обеспечивает уменьшение общей длины стана, установку оборудования большой мощности и возможность бесконечной прокатки. Для осуществления бесконечной прокатки перед чистовой группой стана промежуточные заготовки сваривают между собой, при этом прокатанную в чистовой группе полосу режут летучими ножницами и сматываютв рулоны.

Авторы работ [8, с. 19 – 26, 12] утверждают, что разработанная технология бесконечной прокатки, с одной стороны, устраняет вышеуказанные недостатки, позволяет освоить промышленное производство особо тонких полос и тонких полос большой ширины, с другой стороны, на основе технологии прокатки со смазкой и принудительным охлаждением прокатать полосы с новыми свойствами.

1 – печь; 2 – гидросбив первичной окалины; 3 – горизонтальная черновая клеть; 4 – теплоизолирующий защитный колпак; 5 – ножницы для обрезки; 6 – горизонтальные чистовые клети; 7 – участок охлаждения на выходе; 8 – моталки; 9 – эджерная клеть; 10 – подогреватель кромок; 11 – гидросбив окалины чистовой группы; 12 – промежуточный накопитель Colibox

Рисунок 1.4 – Схема расположения оборудования традиционного (а) и компактного (б) станов горячей прокатки полосы

Анализ результатов работы [5, с. 10 – 30] позволяет высказать мнение, что для осуществления бесконечной прокатки необходимо выполнить следующие условия: необходимо перед чистовой группой стана за короткий промежуток времени прочно соединить полосы; необходимо при высокоточном регулировании темпа прокатки обеспечить высокую скорость движения полосы; необходимо перед чистовой группой клетей обеспечить ритмичную подачу полосы к стыковочному устройству; необходимо обеспечить высокую скорость резки, заправки полосы в моталку и высокую скорость намотки, высокую точность регулирования натяжения.

В работе [5, с. 10 – 30] показано, что для выполнения вышеуказанных требований необходимо использовать следующее специальное оборудование: стыкосварочное устройство специальной конструкции; быстродействующий барабан или кривошипные ножницы; моталку карусельного типа (за минимальное время обеспечивает намотку полос).

При удовлетворении требований, предъявляемых к готовой продукции, весьма перспективным является автоматизация всех технологических операций и развитие существующих блоков управления механическим оборудованием [8, с. 19 – 26]. Если в станах сравнительно старой конструкции регулировку отдельных технологических параметров осуществляли путем сравнения заданных и фактических значений, то в настоящее время настройку стана выполняют с помощью математических моделей с момента поступления металла в НШСГП.

Авторы работ [12, 13, 14] считают, что впервые в мире бесконечную прокатку в чистовых группе клетей осуществили в промышленном стане фирмы Kawasaki Steel в Тибе. Данный стан предназначен для производства полосы минимальной толщиной 0,8 мм из углеродистых сталей и 1,5 мм – из коррозионно-стойкой стали. Максимальная ширина полосы составляет 1900 мм.

Из материалов, приведенных в работах [12, с. 61 – 64, 13, с. 75 – 76] видно, что каждая клеть чистовой группы стана фирмы Kawasaki Steel оснащена попарноскрещенными валками. Данные валки используются для регулирования профиля и формы полосы. Положение данных валков можно регулировать в ходе прокатки. Гидравлическими нажимными устройствами оснащены все клети данного стана. Стан фирмы Kawasaki Steel по сравнению с обычным станом использует более высокую степень автоматизации. В группе чистовых клетей данного стана полностью автоматизированы операции регулирования толщины полос и отделение полосы по сварному шву после прокатки.

По данным, приведенным в работах [12, с. 61 – 64, 13, с. 75 – 76] видно, что каждая клеть чистовой группы вышесказанного стана фирмы оснащена толщиномером, устройствами измерения ширины, регулирования нажимного механизма, противоизгиба рабочих валков и регулирование углов скрещивания рабочих валков. Авторы работ [14, с. 82 – 87] отмечают, что благодаря применению большого межклетевого натяжения точность ширины обрабатываемых полос повышается.

По мнению авторов работы [14, с. 82 – 87] благодаря внедрению бесконечной прокатки на широкополосном стане горячей прокатки фирмы «Кавасаки стил» в Тибе удалось наладить производство полос толщиной 1 мм, а также получать полосы толщиной 1,2 и шириной 1600 мм.

Однако анализ материалов, проведенный зарубежными специалистами [14, с. 82 – 87] показывает, что перспектив дальнейшего развития технологии НШСГП в составе крупного металлургического завода в настоящее время нет, что связывают с выходом данной технологии на уровень насыщения.

Как показал вышепредставленный анализ состояния прокатки тонких полос на НШСГП, строительство станов, осуществляющих существующую технологию горячей прокатки, а также реконструкция крупных НШСГП не позволяет значительно улучшить качество тонких полос. Это связано с тем, что эффективность существующей технологии прокатки листового проката приблизительно достигла стадии насыщения. Это явилось важнейшим стимулом для развития технологии прокатки тонких листов в литейно-прокатных агрегатах (ЛПА).

С помощью ЛПА на мини-заводах изготовляются горячекатаные тонкие полосы широкого сортамента, способного конкурировать по качеству с листовым тонким прокатом металлургических комбинатов при меньших затратах на производство [2, с. 471 - 476].

По сравнению с широко известным комплексом МНЛЗ-НШСГП литейно-прокатные агрегаты имеют следующие преимущества [9, 58 - 126]:

- при применении одноручьевой тонкослябовой МНЛЗ снижаются удельные капитальные затраты до 81%, а при использовании двухручьевой – до 70%;

- уменьшаются сроки строительства и быстро осваивается проектная мощность ЛПА;

- уменьшаются трудоемкость и производственные расходы на тонну готового проката;

- сравнительно небольшая длина технологической линии и площадь, занимаемая ЛПА;

- максимальная близость ЛПА к потребителю производимой продукции.

Линия литья тонких слябов и прокатки тонких полос ЛПА позволяет прокатывать тонкие полосы из различных марок стали, которые невозможно прокатывать на крупных ШПСГП [9, с. 58 - 126]. В результате обеспечивается возможность эффективной организации производства тонких полос из различных металлов и сплавов сравнительно малых партий для регионального рынка.

На сегодняшний день ведущими фирмами дальнего и ближнего зарубежья разработаны различные ЛПА, каждый из которой имеет определенные достоинства и недостатки [9, с. 27 – 447]. В связи с этим в известных работах [2, с. 471 – 476, 9] проводится анализ наиболее перспективных ЛПА.

Следует отметить, что во многих ЛПА горячей прокатки тонких полос разработанная технология и используемое оборудование позволяют изготовлять точные по толщине и ширине тонкие горячекатаные полосы [9, с. 27 – 447]. Данные полосы не уступают по механическим и технологическим свойствам, а также по микроструктуре холоднокатаным тонким полосам.

Необходимо отметить, что в настоящее время получаемые холоднокатаные листы имеют такое преимущество, как высокое качество поверхности [2, с. 482 - 494]. Однако имеется другое мнение, что хорошо наносится краска на шероховатую поверхность горячекатаных тонких полос.

Анализ литературы [15] показывает, что основными производителями ЛПА для производства горячекатаных тонких листов являются: в Европе – SMS Schloсmann Siemag AG, в Японии – Mitsubishi Ind и Kawasaki Steel.

При получении горячекатаных тонких полос в основном используют полунепрерывные и непрерывные станы, станы с печными моталками, а также литейно-прокатные модули [9, с. 27 – 447, 15, с 24 – 32]. При этом применяются непрерывные литые слябы, полосы и катаные заготовки.

В Японии бесконечную прокатку тонких полос производят в чистовой группе непрерывного широкополосного стана [15, с 24 – 32]. Отличительной особенностью этой технологии бесконечной прокатки является применение специального способа сварки концов заготовок перед чистовой группой клетей. Компания Kawasaki Steel (завод Chiba) при сварке концов раскатов встык применяют индукционный нагрев [16]. Для сварки концов раскатов встык на заводе Oita фирмы Nippon Steel используют лазерный метод [17]. Фирма Sumitomo Metal Industries Ltd на своем широкополосном стане применяет сварку листовых заготовок в нахлестку [18].

По мнению авторов работ [15, с. 24 – 32, 16, с. 65 – 72, 17, р. 65 - 72, 18, р.26] при использовании вышеперечисленных способов бесконечной прокатки прочность швов равняется прочности основного металла. Это позволяет прокатку в чистовой группе вести с натяжением.

Необходимо отметить, что исследователи дальнего зарубежья разработали и освоили значимые для производства несколько новых технологических решений прокатки горячекатаных тонких полос – CSP, TSP, ISP, CPR, UTHS, CONROLL, DSP, Pony Mill.

Корпорациями Tippins Ins. и Samsung Heavy Ind разработан новый мини-завод, который назвали TSP (Tippins – Samsung Process) [19]. На данном мини-заводе для выплавки стали используют дуговую печь емкостью 120–150 т, печь рафинирования и МНЛЗ. Толщина отливаемого сляба равняется 100 – 140 мм. Полученный сляб отжигают в печи гомогенизации и прокатывают в одноклетевом стане Стеккеля (рисунок 1.5). Мини-завод используют для прокатки полос размером 1–25×≤ 1500 мм.

Фирма Schocmann Siemag разработала новый мини-завод, который назвали CSP (Compact Strip Production). На данном мини-заводе тонкие слябы отливают, используя непрерывный режим со скоростью разливки до 5,5 – 7,0 м/мин. Толщина тонкого сляба равняется 40–70 мм. После разливки используют специальную печь для выравнивания температуры по сечению сляба. Прокатку производят на непрерывном 5,6,7-и клетевом стане (рисунок 1.6). Толщина прокатанных полос равняется 0,8 – 1,5 мм [3, 27 – 29].

Мини-завод CPR (Casting Pressing – Rolling) разработан германской фирмой Thyssen Stahe AG [20]. На данном мини-заводе получают полосы литьем непосредственно из расплава. Полученные полосы прокатывают и изготовляют тонкие полосы.

Германская фирма Mannesmann Demag Huttentechnic AG совместно с итальянской фирмой Arvedi разработала мини-завод ISP (In–line Strip Production) [3, 27 – 29].

1 – печь; 2 – гидросбив окалины; 3 – эджерная клеть; 4 – четырехвалковая реверсивная черновая клеть; 5 – ножницы; 6 – печная моталка; 7– четырехвалковая реверсивная чистовая клеть; 8 – участок ламинарного охлаждения; 9 – конечная моталка

Рисунок 1.5 – Схема расположения оборудования стана Стеккеля

для прокатки тонких полос

1 - двухручьевая МНЛЗ; 2 - проходная печь; 3 - двухвалковая клеть;

4 - стенд для смотки литой полосы в рулоны; 5 - прокатный стан;

6 - участок охлаждения; 7 - моталки; 8 - печь

Рисунок 1.6 – Двухручьевой агрегат типа СSР со стендом для смотки

в рулоны

В состав данного мини-завода входят: 100 т электропечь, работающая на ломе, печь-ковш, агрегат ISP, индукционный нагрев и смотка полос в рулоны на моталках Coilbox (рисунок 1.7). На агрегате ISP до затвердения расплава прокатывают тонкие слябы с жидкой сердцевиной с абсолютным обжатием от 60 мм до 40 мм до затвердения и до 15 мм после затвердения. Прокатку полос осуществляют на непрерывном стане до толщины 0,8 – 1,2 мм.

1 - МНЛЗ; 2 - черновые клети; 3 – ножницы; 4 - индукционная печь;

5 - устройство смотки рулонов; 6 - печь для подогрева рулонов; 7 - разматыватель; 8 - окалиноломатель-гидросбив; 9 – чистовая непрерывная группа клетей; 10 - отводящий рольганг; 11 – моталка

Рисунок 1.7 – Двухручьевой ЛПА типа ISР

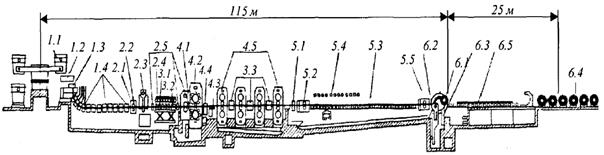

1 – МНЛЗ (1.1 – установка тонкослябовой отливки ковша; 1.2 – промежуточный ковш; 1.3 – кристаллизатор; 1.4 – охлаждающие сегменты; 1.5 – затравка); 2 – входное оборудование (2.1 – центрирующие устройства; 2.2 – стан профильной резки; 2.3 – ножницы для резки слябов; 2.4 – удаление затравки; 2.5 – окалиноломатели); 3 – индукционные подогреватели (3.1 – нагреватель сляба; 3.2 – нагреватель кромок сляба; 3.3 – промежуточный нагреватель полосы); 4 – оборудование прокатного стана (4.1 – подающий прокатный стан; 4.2 – стан с высокой степенью обжатия; 4.3 – промежуточные направляющие; 4.4 – промежуточные ножницы; 4.5 – четыре чистовые клети); 5 - выходное оборудование стана (5.1 – измерительное оборудование; 5.2 – ножницы для толстой полосы; 5.3 – выходной прокатный рольганг; 5.4 – охлаждающее устройство ламинарного типа; 5.5 – ножницы для тонкой полосы); 6 – оборудование моталки (6.1 – поворотная сдвоенная моталка; 6.2 – захлестыватель цепного типа; 6.3 – автопогрузчик рулонов; 6.4 – конвейер рулонов; 6.5 – удаление начального отрезка)

Рисунок 1.8 – Технологическая линия системы UTHS

Корпорация Mannesmann Demag Saok и Chaparral Steel разработала мини-завод UTHS (Uetra Thin Hot Strip) [21]. Данный мини-завод используют для производства горячекатаных полос толщиной 0,7–4,0 мм. В состав данного мини-завода входят машина непрерывной разливки стали, клеть ДУО, планетарный стан Платцера HRM (High Reduction mill), имеющий в составе 4 клетей кварто чистовая непрерывная группа (рисунок 1.8). В данном ЛПА производят индукционный подогрев раската перед прокаткой на стане HRM и чистовой непрерывной группой.

В работе [22] анализируется установка CONROLL. Схема первой установки CONROLL, разработанной для фирмы Avesta, представлена на рисунке 1.9. В данной установке для получения тонких полос используют литые слябы толщиной от 90 до 100 мм. В состав данной установки входит кристаллизатор с регулируемым зазором; участок вторичного охлаждения, где частично затвердевшую заготовку деформируют с абсолютным обжатием 20 мм; черновая клеть; роликовая печь (используется для выравнивания температуры); чистовая группа (имеет шесть клетей). На установке CONROLL изготовляются полосы с минимальной толщиной 0,8 мм.

Автор работы [23] в своей работе анализирует конструкцию агрегата Pony Mill. Данный агрегат является отдельно стоящим одноклетевым прокатным станом. В состав анализируемого агрегата входит разматыватель, клеть Кварто и моталка. Агрегат Pony Mill предназначен для прокатки особо тонких полос в ферритной области. Прокатку особо тонких полос проводит совместно с традиционным НШСГП. На НШСГП слябы прокатывают в аустенитной области и сматывают в рулоны на моталке. Моталки установлены за чистовой группой клетей. После этого смотанные рулоны передают на стан Pony Mill, где до требуемой конечной толщины прокатывают полосы. Прокатку ведут в ферритной области. В клети стана Pony Mill возможно производить обжатие прокатываемых полос до 50%. На данном стане возможно получить тонкие полосы с минимальной толщиной 0,8 мм.

1 - МНЛЗ; 2 - гидросбив окалины; 3 - черновая клеть; 4- ножницы;

5 - проходная печь; 6 - непрерывная группа клетей; 7 - отводящий рольганг; 8- моталка

Рисунок 1.9 – Литейно-прокатный агрегат фирмы Voest-Alpine

В работах [24, 25] описывается конструкция одной из усовершенствованной модификации ISP, как DSP (Direct Strip Processing). Данный агрегат объединяет машину непрерывного литья слябов с непрерывным станом горячей прокатки. В состав данного агрегата входит тунельная печь длиной 315 м и 7–клетевой непрерывный стан горячей прокатки. Тунельную печь используют для выравнивания температуры слябов перед прокаткой.

Во многих НШСГП ближнего и дальнего зарубежья между черновой и чистовой группами клетей установлены промежуточные моталки типа Coilbox [26, 27]. Данную моталку используют для соблюдения необходимого температурного режима прокатки и смотки тонких полос. Моталка типа Coilbox была изобретена в 1970 г. для стана Stelco горячей прокатки фирмы Lake Eric Works (Канада). Применение моталки типа Coilbox дало очень большой положительный эффект, так что в начале XXI века на станах горячей прокатки уже использовали 41 такую моталку.

Известно, что для получения тонких полос высокого качества необходимо строго контролировать профиль и форму (плоскостности) полос при их горячей прокатке в непрерывных станах [28]. Изменение усилия прокатки, изнашивание валков, термическое расширение данных валков приводит к непрерывному изменению расстояния между валками. Поэтому системами автоматического контроля и управления профилем и формы полосы оснащаются клети непрерывных станов. Для получения горячекатаных тонких полос с постоянным профилем и формой, фирма Daniely United разработала систему автоматического контроля и управления, позволяющую учитывать все технологические факторы прокатки.

Дата добавления: 2014-12-22; просмотров: 4138;