БЕЗПЕКА ПРАЦІ ПІД ЧАС ЕКСПЛУАТАЦІЇ КОМПРЕСОРНИХ УСТАНОВОК

Безпека експлуатації компресорних установок досягається ретельною регламентацією застосовуваних змащувальних матеріалів, застосуванням систем охолодження та очищення. Змащування механізмів (крім робочих циліндрів) здійснюється звичайними мастилами. При цьому повинна бути виключена можливість проникнення мастила, з картерного простору в циліндри, та газів, що стискаються, в картерний простір. Перед пуском компресорів перевіряють наявність мастила. При високих тисках використовують термічно стійкі, добре очищені мастила, здатні протистояти окислювальній дії гарячого повітря.

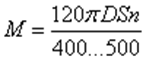

Змащування циліндрів повітряних компресорів лімітується: 1 г мастила на кожні 400 мм2 змащуваної поверхні горизонтальних та 500 мм2 вертикальних компресорів. Нормативна витрата мастила складає:

де D — діаметр циліндра, м; S — хід поршня, м; n — частота обертання, об./хв.

Оскільки наявність мастила в кисневих компресорах неприпустима, то для їх змащування використовують дистильовану воду з додаванням гліцерину або самозмащувальні втулки та поршневі кільця з графіту. Можна також використовувати вибухобезпечне графітове мастило та фтороорганічні синтетичні мастила. Для надійного захисту кисневих компресорів від потрапляння мастила між повзуном та циліндрами влаштовують буферні коробки (передсальники) з маслозмінними кільцями. Поршні обладнують спеціальними ущільненнями, фібровими манжетами і змащують водою з гліцерином.

В компресорах для стиснення ацетилену безпека досягається повільним ходом поршня (не більше 0,7—0,9 м/с) та надійним охолодженням. Завдяки цьому температура на лінії нагнітання не перевищуватиме 50 °С. З метою уникнення небезпеки утворення нагару та окислення в азотних, водневих, азотно-водневих компресорах застосовуються легкі циліндрові мастила, а при високих тисках — важкі циліндрові. Для змащування циліндрів хлорних компресорів використовуюється сірчана кислота (моногідрат).

Системи охолодження компресорів поділяються на водяні та повітряні. Повітряне охолодження використовується в компресорах низького тиску малої продуктивності, а також у компресорах холодильних установок. Водяне охолодження використовується в компресорах високого тиску. Системи водяного охолодження вмикаються до пуску компресора і використовують сигналізацію та блокувальний пристрій для вимкнення компресора при перевищенні температури води вище допустимої.

З метою попередження гідравлічних ударів передбачене відведення сконденсованої рідини з холодильника та контроль відносної вологості повітря, котре засмоктується в компресор (не вище 60%). Для уникнення іскроутворення внаслідок виникнення розрядів статичної електрики компресори заземлюють. Виключення місцевих перегрівань та вибухів, що їх супроводжують, досягається періодичним очищенням від нагару внутрішніх частин компресора 2—3%-ним розчином сульфатного або мильного розчину.

Для усунення підсмоктування повітря в компресорах, що працюють на газах, котрі утворюють при з'єднанні з ним вибухонебезпечні суміші (ацетилен, водень тощо), в їх всмоктувальних лініях забезпечують невеликий надлишковий тиск. Всі рухомі частини компресора повинні бути огороджені. Повітряні компресорні установки продуктивністю понад 20 мЗ/хв. повинні розташовуватись в окремих або прибудованих приміщеннях висотою не менше 4 м, збудованих з вогнетривких матеріалів з легкоскидним перекриттям. Акумулятори та ресивери необхідно розташовувати поза виробничим приміщенням.

Трубопроводи періодично підлягають зовнішньому огляду та гідравлічному випробуванню. При зовнішньому огляді визначається стан зварних і фланцевих з'єднань, сальників, перевіряються ухили, прогини, міцність несучих конструкцій. Здійснюється гідравлічне випробування встановленим тиском в залежності від матеріалу трубопроводу.

Результати гідравлічного випробування вважаються задовільними, якщо тиск не впав, а у зварних швах, трубах, корпусах арматури не виявлено ознак розривів, витікань або запотівання.

Дата добавления: 2014-12-21; просмотров: 1738;