Правила техники безопасности при проведении лабораторной работы по литью металла в металлическую форму

1 Опасности в работе:

поражение электротоком от токопроводящих кабелей и электропечи;

воспламенение одежды от расплавленного металла;

ожоги частей тела расплавленным металлом;

ожоги рук горячими предметами и оборудованием;

падение на ноги тяжёлых металлических предметов;

удары молотком по пальцам.

До начала выполнения работы

Работу начинать только после ознакомления с правилами техники безопасности и получения инструктажа от преподавателя или лаборанта с обязательной росписью в журнале по охране труда.

Надеть халат или фартук с нарукавниками. Девушкам повязать на голову косынки.

Не создавать толчею возле рабочих мест у плавильной печи и слесарного верстака.

Не включать самостоятельно и не выключать электроплавильную печь.

В процессе выполнения работы

Не брать в руки рабочие инструменты без команды преподавателя или лаборанта.

Рабочие движения должны быть плавными, без толчков и рывков.

Не создавать толчею возле рабочих мест у плавильной печи и слесарного верстака.

Не прикасаться руками к горячим предметам и к корпусу плавильной печи.

Не прикасаться руками к электропроводам.

Брать плавильную ёмкость только щипцами.

Трогать отливку только после полного остывания (через 30 секунд после освобождения от формы).

После выполнения работы

Аккуратно положить рабочий инструмент на верстак.

Снять халат и сдать его преподавателю или лаборанту.

Сдать изготовленную отливку преподавателю или лаборанту.

Вымыть руки с мылом.

6.6 Практическое занятие №8:

семинар «Технологии изготовления заготовок»

(2 часа)

На семинаре обсуждаются следующие вопросы.

1 Литьё. Определения.

2 Литьё в песчаные формы.

3 Литьё в кокиль.

4 Литьё под давлением.

5 Литьё по выплавляемым моделям.

6 Литьё оболочковое.

7 Литьё центробежное.

8 Прокатка.

9 Свободная ковка.

10 Штамповка.

11 Волочение.

12 Прессование.

13 Определения и технология порошковой металлургии.

14 Достоинства технологии порошковой металлургии.

15 Недостатки порошкового материала.

16 Определения термической обработки металлов.

17 Отжиг.

18 Нормализация.

19 Закалка.

20 Отпуск.

Ход обсуждения: преподаватель задаёт студентам вопрос: желающие отвечают. Если нет желающих, преподаватель спрашивает по списку. Для зачёта по семинару необходимо ответить на два вопроса не менее.

Точение

1) Определения

Точение –способ обработки круглых заготовок резанием, обеспечивающий изготовление всех видов поверхностей вращения путём снятия слоя материала с зажатой в патрон токарного станка заготовки режущим инструментом – резцом на токарном станке, осуществляющем вращение заготовки и одновременное врезание резца продольным или поперечным относительно оси вращения движением подачи.

Резец –состоитиз призматической державки и заострённой головки с режущими кромками и одной прямой вершиной (проходной резец) или двумя: прямой и боковой (правой или левой) вершинами (проходной резец с отогнутой головкой). Материал режущей части – пластина из быстрорежущих инструментальных сталей (Р18, Р6М5 – для качественного точения), твёрдых сплавов (Т15К6, ТТ7К12, ВК2 - ВК8 – для высокопроизводительного точного точения), синтетических сверхтвёрдых материалов (алмаз, эльбор-Р – для тонкого точения); державка – из конструкционной стали (20, Ст4). Мелкие резцы целиком изготовлены из быстрорежущей стали.

Рисунок 6.7.1 – Внешний вид токарного станка

Токарный станок – состоит из продольной станины, на правой стороне которой расположена передняя бабка (металлическая коробка), содержащая комплект зубчатых механических передач, обеспечивающих различную частоту вращения шпинделя с зажимным патроном, на левой – задняя бабка, служащая для закрепления и осевого перемещения при точении поджимающего длинную заготовку вращающегося центра или сверла для изготовления центрального отверстия в заготовке, а между ними расположен с возможностью продольного перемещения суппорт с резцовой головкой, имеющей также возможность сообщения резцу поперечного перемещения. Различные модели токарных станков позволяют обрабатывать поверхности вращения различной формы, точности и шероховатости.

2)Классификации параметров процесса точения

Классификацияповерхностей вращения по форме: цилиндрические наружная и внутренняя, конические наружная и внутренняя, резьбовые наружная и внутренняя; фасонная, торцевая, канавочная.

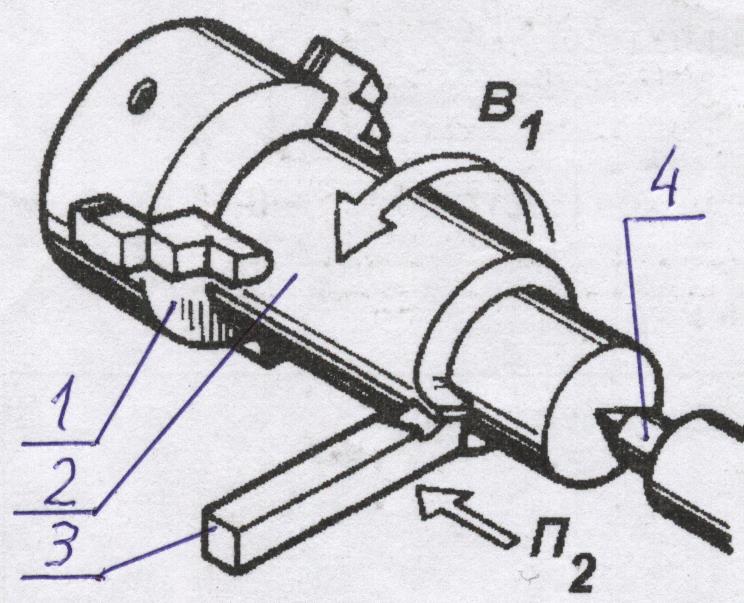

Рисунок 6.7.2 – Схема продольного точения: 1 – зажимной самоцентрирующий патрон; 2 – обрабатываемая заготовка; 3 – резец; 4 – задний центр для поджима заготовки к патрону; В1 – главное движение – вращение заготовки; П2 –продольная подача резца

Классификация видов точения по технологическим возможностям: черновое, получистовое, чистовое, тонкое.

К черновому относят: обдирку, отрезание, подрезание торцев – это предварительная обработка резанием – неточная и грубая : 12-13 квалитеты и Rz 80.

Получистовое точение позволяет получить 9-11 квалитеты точности и шероховатость поверхности Rz 20...40 мкм.

Чистовое обтачивание и растачивание обеспечивает обработку по 8-10 квалитетам точности и шероховатость поверхности Rа 2,5 мкм.

Тонкое точение позволяет получать 6-7 квалитеты точности и шероховатость Ra 0,63...1,25 мкм.

Фрезерование

1) Определения

Фрезерование –способ обработки заготовок резанием, обеспечивающий изготовление всех видов прямых и фасонных поверхностей (кроме круглых) путём снятия слоя материала с заготовки режущим инструментом – фрезой на фрезерном станке, осуществляющем вращение фрезы и одновременное её врезание в заготовку движением вертикальной, продольной или поперечной подач заготовки.

Фреза (концевая, торцевая, пальцевая) –состоитиз цилиндрического или конического корпуса (хвостовика) и нескольких прямых или винтовых зубьев с режущими кромками, расположенными вдоль оси. Каждый зуб фрезы по очереди врезается в заготовку и срезает определённый слой материала. Материал режущей части зубьев – пластины из быстрорежущих инструментальных сталей (Р18, Р6М5 – для качественного фрезерования), режущих твёрдых сплавов (Т15К6, ТТ7К12, ВК2-ВК8 – для высокопроизводительного фрезерования), синтетических сверхтвёрдых материалов (алмаз, эльбор-Р – для тонкого фрезерования); корпус – из конструкционной стали (20, Ст4). Мелкие фрезы целиком изготовлены из быстрорежущей стали или твёрдых сплавов.

Фреза(цилиндрическая) – представляет собой горизонтальный цилиндр, содержащий центральное отверстие со шпоночным пазом и режущие зубья, расположенные равномерно вокруг оси по цилиндрической поверхности.

Фрезерный станок – состоит из вертикальной колонны на массивном основании, в верхней части которой расположена шпиндельная головка, обеспечивающая различную частоту вращения вертикального (на других моделях станков - горизонтального) шпинделя с фрезой, под ними – стол, служащий для закрепления заготовки. Различные модели фрезерных станков позволяют обрабатывать поверхности различной формы, точности и шероховатости.

2) Классификации видов фрезерования

По технологическим возможностям (черновое, чистовое, тонкое);

По направлению: встречное – зубья фрезы вращаются навстречу продольной подаче (смотри рисунок 6.8) и попутное – зубья фрезы вращаются в направлении подачи.

По расположению оси вращения фрезы:

горизонтальное (цилиндрической фрезой);

вертикальное (концевой, торцевой, пальцевой фрезами).

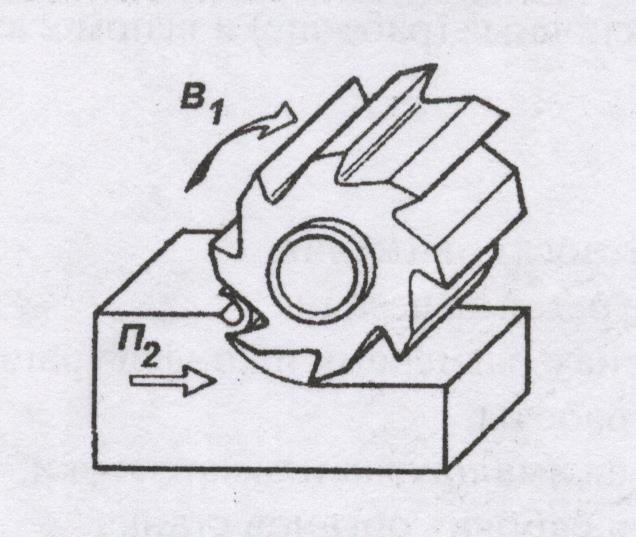

Рисунок 6.8 – Схема фрезерования призматической заготовки цилиндрической фрезой: В1 – главное движение – вращение фрезы; П2 – продольная подача заготовки

К черновому относят: фрезерование по корке и с большой глубиной резания, отрезание, подрезку торцев – это предварительная обработка резанием – неточная и грубая: 12-13 квалитеты и Rz 80.

Чистовое обеспечивает обработку по 9-11 квалитетам точности и шероховатость поверхности Rz 20...40 мкм.

Тонкое фрезерование позволяет получать 6-8 квалитеты точности и шероховатость Ra 0,32...1,25 мкм.

6.9 Сверление, зенкерование, развёртывание, хонингование

1) Классификация способов обработки отверстия резанием по технологическим возможностям: сверление – черновая (12-13 квалитеты точности и шероховатость поверхности Rz 20...80 мкм), зенкерование – получистовая (8-9 квалитеты точности и шероховатость поверхности Rа 2,5 мкм), развёртывание – чистовая (6-7 квалитеты точности и шероховатость поверхности Rа 0,63...1,25 мкм), хонингование – финишная обработка (4-5 квалитеты точности и шероховатость Ra 0,032 мкм).

2) Определения

Сверление –способ обработки заготовок резанием, обеспечивающий изготовление отверстий сквозных и глухих путём врезания в сплошной материал заготовки режущим инструментом – спиральным сверлом на сверлильном станке, осуществляющем вертикальную подачу сверла с одновременным его вращением при неподвижном закреплении заготовки.

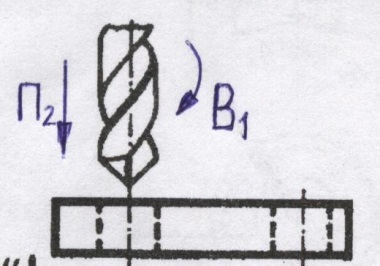

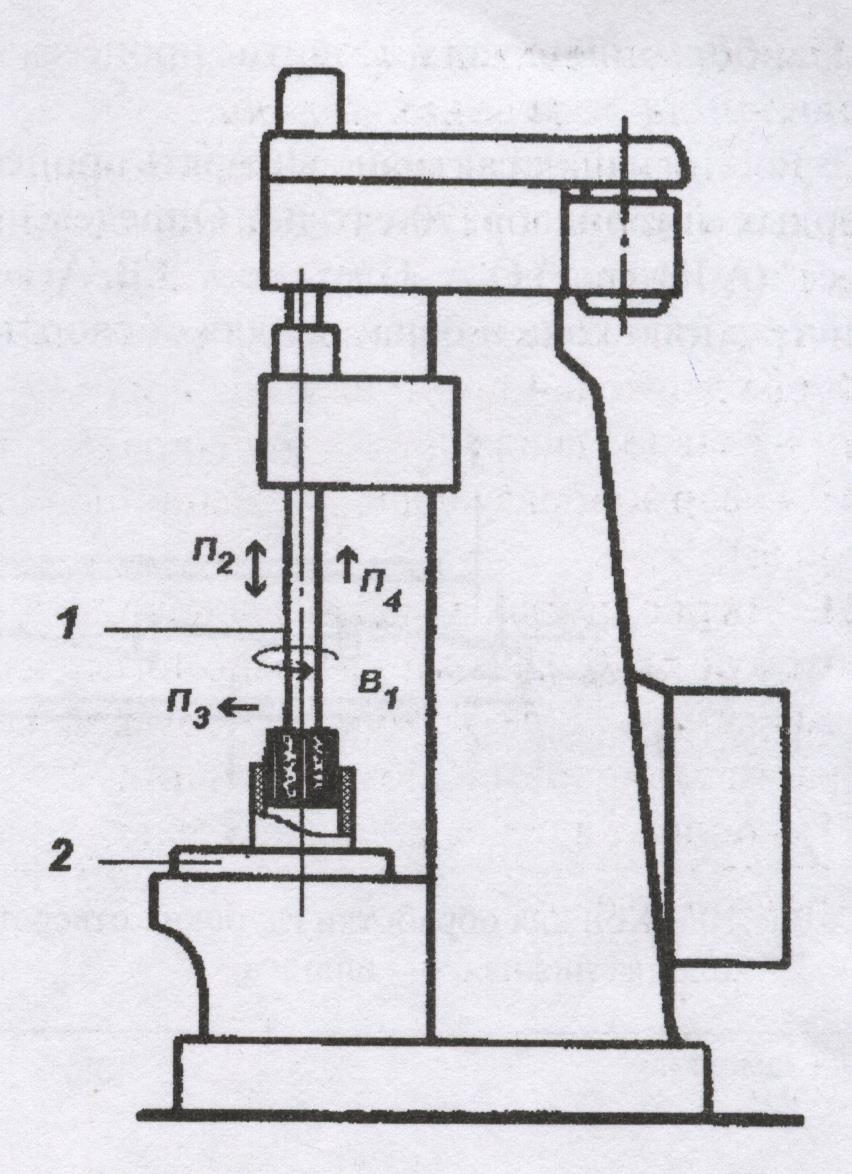

Рисунок 6.9.1 – Схема сверления отверстия в прямоугольной заготовке: В1 – главное движение – вращение сверла; П2 – осевая подача сверла

Сверло –состоитиз цилиндрического или конического хвостовика и режущей части, содержащей два спиральных зуба с режущими кромками и одной прямой вершиной или горизонтальной режущей перемычкой вместо неё. Каждый зуб сверла по очереди врезается в заготовку и срезает определённый слой материала. Материал режущей части зубьев – пластины из инструментальных и быстрорежущих сталей (9ХС, Р6М5 – для качественного сверления), твёрдых сплавов (ВК6, ВК10-М – для высокопроизводительного сверления); хвостовик – из конструкционной стали (20, Ст4). Мелкие свёрла целиком изготовлены из быстрорежущей стали или твёрдых сплавов.

Станок для сверления, зенкерования и развёртывания – состоит из вертикальной колонны на массивном основании, в верхней части которой расположена шпиндельная головка, обеспечивающая различную частоту вращения вертикального шпинделя со сверлом, под ними – стол, служащий для закрепления заготовки.

Зенкерование –способ обработки резанием отверстия, просверленного в заготовке, осуществляемый на сверлильном станке с вертикальной подачей и вращением режущего инструмента – зенкера при неподвижно закреплённой заготовке. Главное движение – вращение зенкера, движение подачи – осевое перемещение зенкера вниз.

Рисунок 6.9.2 – Внешний вид сверлильного (зенкеровального, развёртывательного) станка

Зенкер –состоитиз цилиндрического или конического хвостовика и режущей части, содержащей 3 или 4 спиральных зуба с режущими кромками и одной прямой вершиной. Каждый зуб зенкера по очереди врезается в отверстие в заготовке и срезает определённый слой материала. Материал режущей части зубьев – пластины из инструментальных и быстрорежущих сталей (9ХС, Р6М5 – для качественного зенкерования), твёрдых сплавов (ВК6, ВК10-М – для высокопроизводительного зенкерования); хвостовик – из конструкционной стали (20, Ст4). Мелкие зенкеры целиком изготовлены из быстрорежущей стали или твёрдых сплавов.

Развёртывание –способ обработки резанием отверстия в заготовке после обработки его зенкерованием, осуществляемый на сверлильном станке с вертикальной подачей и вращением режущего инструмента – развёртки при неподвижно закреплённой заготовке. Главное движение – вращение развёртки, движение подачи – осевое перемещение развёртки вниз.

Развёртка –состоитиз цилиндрического или конического хвостовика и режущей части, содержащей 7, 9 или другое нечётное количество зубьев с прямыми параллельными оси режущими кромками без режущих вершин. Каждый зуб развёртки по очереди врезается в отверстие в заготовке и срезает определённый слой материала. Материал режущей части зубьев – инструментальные и быстрорежущие стали (9ХС, Р18, Р6М5), хвостовик – из конструкционной стали (20, Ст4). Мелкие развёртки целиком изготовлены из быстрорежущей стали.

Хонингование (абразивное и алмазное) –способ обработки резанием отверстия в заготовке после обработки его развёртыванием, осуществляемый на хонинговальном станке с вертикальной возвратно-поступательной подачей и вращением режущего инструмента – хонинговальной головки, несущей режущие, имеющие возможность радиального разжима, сопровождающегося увеличением рабочего диаметра последней, бруски из алмазной или абразивной крошки (мелких зёрен) при неподвижно закреплённой заготовке. Хонингование ведётся с непрерывным применением смазывающе-охлаждающей жидкости.

Хонинговальный станок – состоит из вертикальной колонны на массивном основании, в верхней части которой расположена шпиндельная бабка, обеспечивающая вращение вертикального шпинделя с хонинговальной головкой, имеющей возможность осевого возвратно-поступательного перемещения, а также разжим режущих абразивных брусков хонинговальной головки, под ними – стол, служащий для закрепления заготовки. Гидросистема обеспечивает непрерывную подачу смазывающе-охлаждающей жидкости в зону резания абразивных брусков.

Хонинговальная головка –состоитиз цилиндрического хвостовика, крепящегося верхним концом к шпинделю, и корпуса на нижнем конце с продольными пазами, в которых расположены с возможностью радиального разжима режущие абразивные или алмазные бруски.

Порядок работы хонинговальной головки: корпус с брусками вводят в отверстие и придают ему вращение и возвратно-поступательную подачу, после чего включают разжим брусков, абразивные зёрна которых врезаются в заготовку и каждое срезает микростружку, а в целом все зёрна всех брусков режут поверхность отверстия, обрабатывая его с высокой точностью и низкой высотой шероховатости.

Хонинговальные бруски –продолговатые призматические бруски, склеенные из абразивных или алмазных зёрен.

Рисунок 6.9 – Схема внешнего вида и видов движений хонинговального станка: 1 – хонинговальная головка; 2 – стол с закреплённой обрабатываемой деталью; В1 – главное движение – вращение хонинговальной головки; П2 – возвратно- поступательная подача хонинговальной головки; П3 – направление разжима брусков хонинговальной головки; П4 – вспомогательное движение (ввод-вывод) хонинговальной головки в отверстие

Материал абразивных зёрен – карбид кремния (SiC) зелёный и чёрный, электрокорунд (Al2O3) нормальный и белый. Размер зёрен (зернистость) абразивной крошки делится на 4 группы: шлифзерно (160...2000 мкм), шлифпорошки (40...125 мкм), микрошлифпорошки (10...63 мкм), тонкие микрошлифпорошки (3...10 мкм). Обозначение зернистости на бруске осуществляется постановкой чисел соответственно от 16 до 200, от 4 до 12, от М14 до М63, от М3 до М10.

Материал алмазных зёрен – алмаз синтетический АС (шлифпорошки 63...2500 мкм) и АСМ (микропорошки 1...40 мкм). Обозначение на бруске и те и другие соответственно от 1/0 или 2/1 до 1600/1000 или 2500/1600.

Шлифование

1) Классификация видов шлифования по способу закрепления заготовки: на магнитном столе (плоское), в центрах (круглое наружное центровое), на опорном ноже (круглое бесцентровое), в зажимном патроне (круглое наружное и внутреннее).

2) Определения

Шлифование –способ обработки заготовок резанием, обеспечивающий изготовление круглых и плоских поверхностей путём массового царапания заготовки абразивными зёрнами режущего инструмента – шлифовального круга на кругло-, плоско-, бесцентрово- и внутришлифовальных станках, осуществляющих вращение шлифовального круга и одновременно его врезание движением поперечной подачи, а также вращение и одновременно движение продольной возвратно-поступательной подачи заготовки (круглое и плоское шлифование) или шлифовального круга (внутреннее шлифование). Процесс ведётся с непрерывным применением смазывающе-охлаждающей жидкости.

Шлифовальный круг –состоитиз склеенной в форме диска с центральным отверстием абразивной крошки (мелких зёрен). Каждое зерно вместе с другими при каждом обороте круга врезается в заготовку и срезает определённый слой материала в виде микростружки. Материал зёрен – карбид кремния (SiC) зелёный и чёрный, электрокорунд (Al2O3) нормальный и белый. Размер зёрен (зернистость) абразивной крошки делится на 4 группы: шлифзерно (160...2000 мкм), шлифпорошки (40...125 мкм), микрошлифпорошки (10...63 мкм), тонкие микрошлифпорошки (3...10 мкм). Обозначение зернистости на шлифовальном круге осуществляется постановкой несмываемой краской числа соответственно от 16 до 200, от 4 до 12, от М14 до М63, от М3 до М10.

Перед установкой на шпиндель станка шлифовальный круг балансируют, то есть фиксируют положение оси вращения.

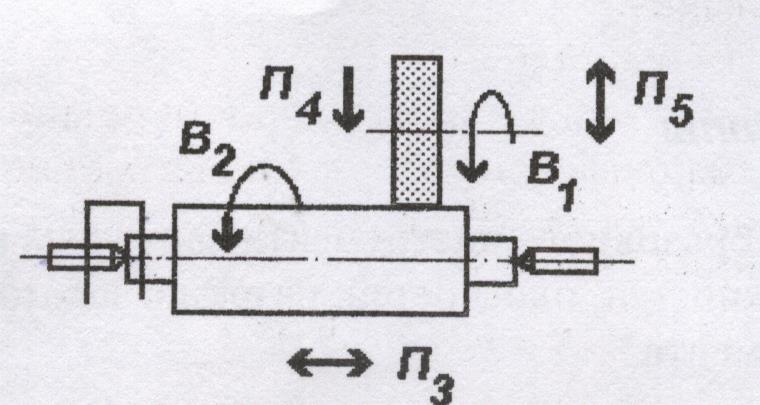

Рисунок 6.10.1 – Схема видов движений при круглом шлифовании: В1 – главное движение – вращение шлифовального круга; В2 – вращение круглой заготовки в центрах; П3 – возвратно-поступательная подача заготовки; П4 –поперечная подача круга (врезание в заготовку); П5 – вспомогательное движение шлифовального круга (подвод и отвод)

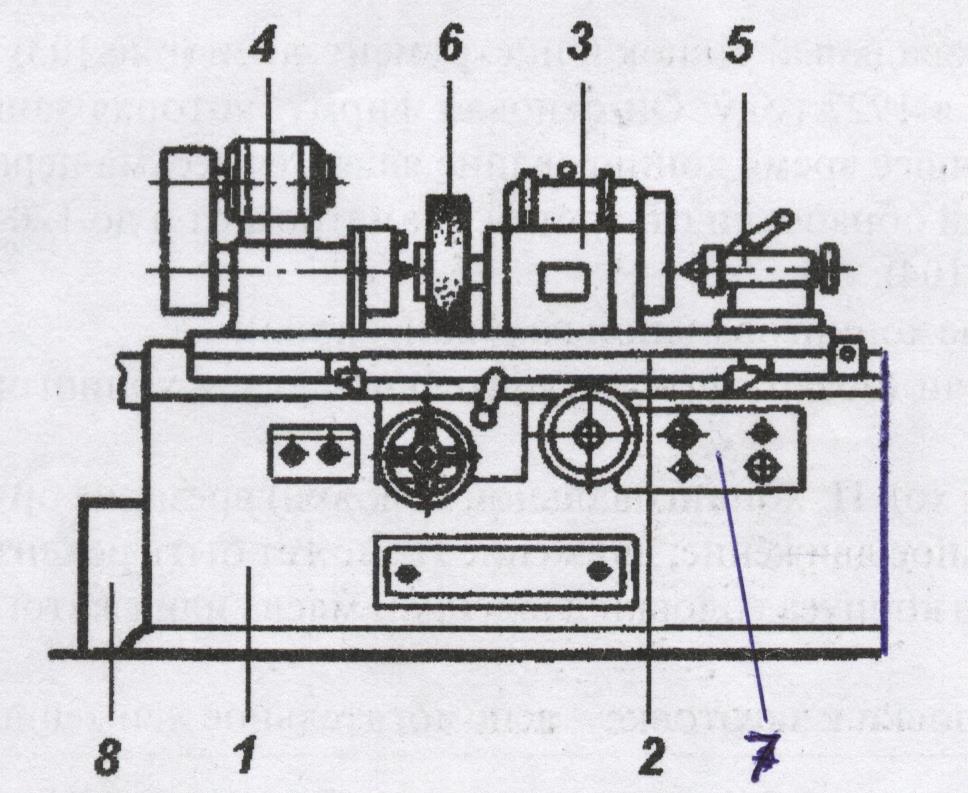

Рисунок 6.10.2 – Схема внешнего вида круглошлифовального станка: 1 – станина; 2 – стол; 3 – шлифовальная бабка; 4 – передняя бабка; 5 – задняя бабка; 6 – шлифовальный круг; 7 – панель управления; 8 – гидросистема для смазывающе-охлаждающей жидкости

Круглошлифовальный станок – состоит из горизонтальной станины, на котором расположен стол с возможностью продольного перемещения, а на нём установлены с правой стороны передняя бабка (металлическая коробка), обеспечивающая вращение шпинделя с зажимным патроном или вращающимся центром для закрепления заготовки, а с левой стороны – задняя бабка, служащая для закрепления поджимающего заготовку вращающегося центра, а между ними расположена шлифовальная бабка с возможностью осуществления поперечной подачи вращающегося шлифовального круга. Гидросистема обеспечивает непрерывную подачу смазывающе-охлаждающей жидкости в зону резания шлифовального круга. Различные виды шлифовальных станков позволяют обрабатывать поверхности различной формы с точностью 4-5 квалитетов и шероховатости обрабатываемой поверхности Ra 0,01 мкм.

Дата добавления: 2017-03-29; просмотров: 710;