КОНСТРУКЦИЯ РЕДУКТОРА

Редуктор – механизм, служащий для понижения угловой скорости, и соответственно, для повышения вращающего момента ведомого вала по сравнению с ведущим. Редуктор состоит из корпуса, в котором размещаются элементы передачи – зубчатые (червячные) колеса, валы, подшипники и т.д. В отдельных случаях в корпусе редуктора размещают устройства для смазывания зацеплений и подшипников или устройства для охлаждения. Для удобства сборки корпус редуктора выполняют разъемным. Обычно плоскость разъема проходит через оси валов. Нижнюю часть называют корпусом (основанием), верхнюю – крышкой. Корпус редуктора состоит из стенок, бобышек, фланцев, ребер и других элементов, соединенных в единое целое.

Крышку фиксируют относительно корпуса штифами и соединяют винтами одного типа и диаметра. Штифты предотвращают взаимное смещение корпусных деталей при растачивании отверстий под подшипники, обеспечивая их точное расположение при повторных сборках.

В редукторах широко применяют картерную систему смазки. Для этого в редуктор заливают через верхний люк масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. При этом образуется взвесь частиц масла в воздухе, которая смазывает детали внутри редуктора. При длительной работе редуктора внутри корпуса повышается давление, что приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость редуктора сообщают с внешней средой путем установки отдушины в его верхних точках. Для замены масла в нижней части корпуса предусматривают сливное отверстие, закрываемое цилиндрической или конической пробкой. Контроль уровня масла, находящегося в корпусе редуктора, производят с помощью маслоуказателей различных конструкций.

Для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги в редукторах применяют щелевые или манжетные уплотнения.

В соответствии с требованиями технической эстетики корпуса современных редукторов очерчивают плоскими поверхностями и они имеют строгие геометрические формы. Бобышки подшипниковых гнезд и ребра жесткости устранены с наружных поверхностей и их располагают внутрь от стенки корпуса. Фундаментные болты устанавливают в нишах корпуса так, чтобы лапы не выступали за его габариты. Для соединения корпуса и крышки редуктора по всему контуру плоскости разъема выполняют фланцы. На коротких боковых сторонах фланцы располагают внутрь от стенки. На продольных длинных сторонах фланцы корпуса расположены внутрь от стенки, а фланцы крышки – наружу. Чтобы скрыть несовпадение крышки и корпуса из-за погрешностей литья, крышку изготавливают с некоторым напуском. Верхнюю поверхность крышки, служащую технологической базой для обработки плоскости разъема, и саму плоскость разъема выполняют параллельными плоскости основания корпуса редуктора. Винты крепления крышки корпуса располагают преимущественно по продольным длинным сторонам. При необходимости установки стяжных винтов на коротких боковых сторонах корпуса их размещают в специально выполненных нишах.

Для подъема и транспортировки крышки и собранного редуктора чаще всего применяют проушины, отливаемые заодно с крышкой.

ОБЩИЕ СВЕДЕНИЯ

Работоспособность редуктора - это такое его состояние, при котором он способен выполнять заданные функции с параметрами, установленными требованиями технической документации. Работоспособность редуктора при конструировании обеспечивается расчетом зубчатых передач, валов, подбором подшипников и других элементов по соответствующим критериям, выбором материалов, термической или химико-термической обработкой и т. д. Работоспособность зубчатых передач редуктора определяется прочностью активных поверхностей зубьев и прочностью зубьев при изгибе.

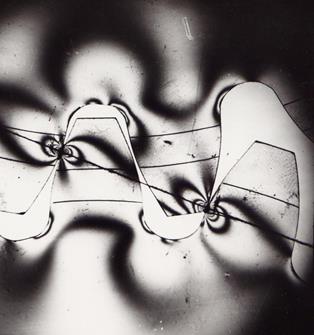

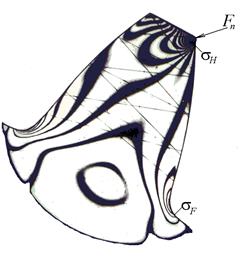

На рис.1, а показано напряженное состояние зубьев в зубчатом зацеплении, а на рис.1, б – зуба при нагружении нормальной единичной силой Fn. В точках контакта зубьев по линии зацепления возникают контактные напряжения  , а на ножках зубьев – напряжения изгиба

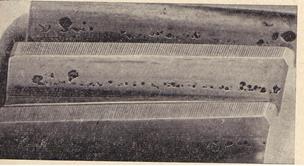

, а на ножках зубьев – напряжения изгиба  . В результате действия контактных напряжений на активной поверхности зубьев (рис.1, в) возникает усталостное выкрашивание, а от напряжений изгиба – поломка зубьев (рис.1, г).

. В результате действия контактных напряжений на активной поверхности зубьев (рис.1, в) возникает усталостное выкрашивание, а от напряжений изгиба – поломка зубьев (рис.1, г).

Контактная прочность активных поверхностей зубьев обеспечивает требуемую безопасность против усталостного выкрашивания, появления остаточной деформации или хрупкого разрушения поверхностного слоя.

Прочность зубьев при изгибе - способность зубьев обеспечить требуемую безопасность против усталостного или хрупкого излома, а также от остаточной деформации. Опасная точка располагается на переходной кривой, где растягивающие контурные напряжения  достигают максимума.

достигают максимума.

|

|

| а | б |

|

|

| в | г |

Рис. 1.

Нагрузка, которую зубчатая передача может безотказно передавать (быть работоспособной) в течение заданного срока службы при заданных режимах нагружения и условиях эксплуатации, называется нагрузочной способностью передачи. Различают расчет при номинальной нагрузке и при кратковременной перегрузке. Нагрузочная способность обеспечивается при соблюдении всех условий по табл.1.

Таблица 1

| Напряжение | Номинальное | Максимальное |

| Контактное в передаче |

|

|

| Изгиба шестерни |

|

|

| Изгиба колеса |

|

|

Дата добавления: 2019-10-16; просмотров: 1165;