Назначение, классификация и конструкция сепараторов

Сепарация жидкости (разделение нефти, газа и воды) в различных сепараторах осуществляется для:

1) получения нефтяного газа, используемого как химическое сырье или топливо;

2) уменьшения перемешивания нефтегазового потока и снижения тем самым гидравлических сопротивлений;

3) разложения образовавшейся пены;

4) отделения воды от нефти при добыче нестойких эмульсий;

5) уменьшения пульсации при транспортировании нефти от сепараторов первой ступени до установки подготовки нефти.

От проведения процессов сепарации зависят потери легких фракций нефти при последующем транспорте и хранении ее. Установлено, что при моментальной сепарации нефти (с резким снижением давления) существенно увеличивается уносимое количество тяжелых углеводородов быстро движущейся струёй свободного газа.

При ступенчатой сепарации подбором давлений на ступенях можно достигнуть выделения в основном только свободного газа. Поэтому, если на промыслах нет стабилизационных установок, необходимо проводить сепарацию по возможности методами с минимальными потерями бензиновых фракций. Один из них – ступенчатая сепарация. Однако многоступенчатая сепарация нефти должна не только сократить унос тяжелых фракций с газами, а также резко снизить и унос нефтью легких свободных газов, с выделением которых в резервуарах немало теряется нефти на последующих этапах ее движения.

При сборе нефтей до любой из описанных схем давление на пути от скважины до товарных парков или нефтеперерабатывающих заводов снижается до атмосферного и нефть стремится принять температуру окружающей среды, что существенно сказывается на распределении углеводородов между фазами на сепарационных узлах, т. е. создаются условия для регулирования этого процесса подбором соответствующих условий (числом ступеней, перепадом давления между ними и изменением температуры). Это особенно важно при сборе легких нефтей. Практика показала, что число ступеней сепарации легких нефтей (Саудовская Аравия, Кувейт) может достигнуть 6 – 7, причем энергия газов первой ступени обычно используется на турбинах, приводящих в движение центробежные насосы, откачивающие нефти.

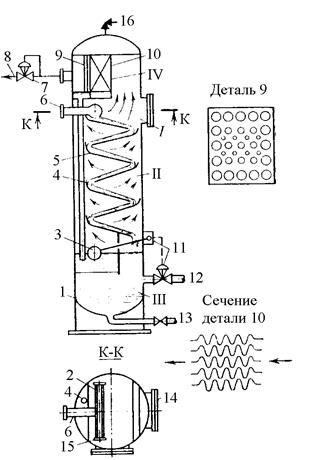

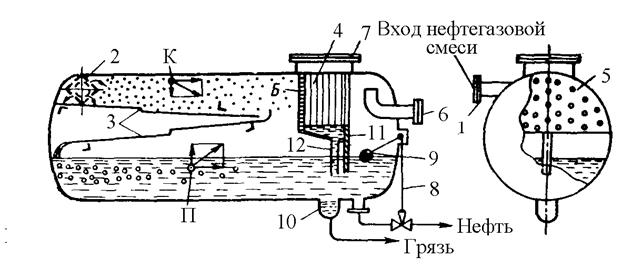

В нефтяных сепараторах любого типа различают следующие четыре секции (рис. 3.6).

I. Основная сепарационная секция, служащая для выделения из нефти газа. На работу сепарационной секции большое влияние оказывает конструктивное оформление ввода продукции скважин (радиальное, тангенциальное, использование различного рода насадок – диспергаторов, турбулизирующих ввод газожидкостной смеси).

II. Осадительная секция, в которой происходит дополнительное выделение пузырьков газа, увлеченных нефтью из сепарационной секции. Для более интенсивного выделения окклюдированных пузырьков газа из нефти последнюю направляют тонким слоем по наклонным плоскостям, увеличивая тем самым длину пути движения нефти, т.е. эффективность ее сепарации. Наклонные плоскости рекомендуется изготовлять с небольшим порогом, способствующим выделению газа из нефти.

Рис. 3.6. Общий вид и детали вертикального сепаратора: I– основная сепарационная секция; II – осадительная секция; III – секция сбора нефти; IV – каплеуловительная секция; 1 – корпус; 2 – раздаточный коллектор; 3 – поплавок; 4 – дренажная труба; 5 – наклонные плоскости; 6 – ввод газожидкостной смеси; 7 – регулятор давления "до себя"; 8 – выход газа; 9 – перегородка, выравнивающая скорость газа в жалюзийном каплеуловителе; 10 – жалюзийный каплеуловитель; 11 – регулятор уровня; 12 – сброс нефти; 13 – сброс грязи; 14 – люк; 15 – заглушки; 16 – предохранительный клапан

III. Секция сбора нефти, занимающая самое нижнее положение в сепараторе и предназначенная как для сбора, так и для вывода нефти из сепаратора. Нефть может находиться здесь или в однофазном состоянии, или в смеси с газом – в зависимости от эффективности работы сепарационной и осадительной секций и времени пребывания нефти в сепараторе.

IV. Каплеуловительная секция, расположенная в верхней части сепаратора и служащая для улавливания мельчайших капелек жидкости, уносимых потоком газа.

Работа сепаратора любого типа, устанавливаемого на нефтяном месторождении, характеризуется двумя основными показателями: количеством капельной жидкости, уносимой потоком газа из каплеуловительной секции IV, и количеством пузырьков газа, уносимых потоком нефти из секции сбора нефти III. Чем меньше эти показатели, тем лучше работает сепаратор.

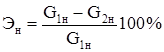

Как же оценить эффективность нефтяного сепаратора и его техническое совершенство?

Прежде всего, дадим общее определение эффективности сепаратора, характеризующей степень убывания в сепараторе нефти за счет разгазирования и соответствующее увеличение в нем газа. Эффективность эта будет выражаться следующим образом:

;

;  ;

;  , (3.1)

, (3.1)

где G1н и G2н – соответственно массовые расходы нефти до и после сепаратора; G2г и G1г – соответственно массовые расходы газа после сепаратора и до него; V2 и V1 – соответственно объемные расходы газа после сепаратора и до него.

Таким образом, в каждой ступени сепарационной установки за счет снижения давления и температуры количество нефти уменьшается и соответственно возрастает количество газа, что может характеризовать работу этой установки в целом.

При любых условиях для герметизированной системы сбора нефти и газа Эн+Эг = const.

К показателям эффективности работы нефтяного сепаратора относятся также удельный унос капельной жидкости Кж потоком газа и удельный унос свободного газа Кг потоком нефти, которые определяются из соотношений:

;

;  , (3.2)

, (3.2)

где qж и qг – объемные расходы капельной жидкости и свободного газа, уносимые из сепаратора, см3/ч, при рабочих условиях; Vг и Qж – объемные расходы газа и жидкости (нефти) при рабочих условиях в сепараторе, м3/ч.

Однако одни и те же значения Кж и Кг можно получить, как известно, в сепараторах различных конструкций (например, в сепараторах большого объема без специальных отбойных приспособлений и в сепараторах, скажем, гидроциклонных, вес которых небольшой), а значит, и с различными технико-экономическими показателями.

Поэтому, пользуясь только показателями Кж и Кг, не учитывая расход металла на изготовление сепараторов, их конструкцию, невозможно сделать окончательный вывод о техническом совершенстве того или иного сепаратора. Технически совершенным будет тот сепаратор, который при прочих равных условиях обеспечивает более высокую степень очистки газа и жидкости и, кроме того, имеет большую производительность и, конечно, при минимуме затрат металла на его изготовление. Эффективное отделение газа от жидкости осуществляется в таких сепараторах, как правило, при больших скоростях движения газа и жидкости по сечению сепаратора, т. е. при большей производительности. Таким образом, для полной оценки эффективности работы сепаратора наряду с показателями Кж и Кг необходимо учитывать и степень технического совершенства. Степень технического совершенства сепаратора характеризуется: 1) минимальным диаметром капель жидкости, задерживаемых в сепараторе; 2) максимально допустимой средней скоростью газового потока в свободном сечении сепаратора, а также в каплеуловительной секции; 3) временем пребывания жидкости (нефти или нефти и воды) в сепараторе, за которое происходит максимальное отделение свободного газа от жидкости. Допустимое значение удельного уноса капельной жидкости Кж не должно превышать 50 см3 на 1000 м3 газа, в то время как удельный унос свободного газа потоком жидкости при условиях в сепараторе рекомендуется принимать равным Кг  20.103 см3 на 1 м3 жидкости.

20.103 см3 на 1 м3 жидкости.

Величина Кг зависит от многих факторов, главными из которых являются вязкость и плотность нефти, а также способность нефти к вспениванию.

Для невспенивающихся и маловязких нефтей время пребывания их в сепараторе рекомендуется принимать равным от 2 до 3 мин, для вспенивающихся и вязких нефтей – от 5 до 20 мин. Маловязкими считаются нефти с вязкостью до 5.10–3 Па.с, а вязкими – с вязкостью более 1,5.10-3 Па.с (1 сП= 1.10-3 Па.с).

Для определения Кж и Кг имеется специальная методика, разработанная во ВНИИСПТнефть (в настоящее время ИПТЭР, г. Уфа).

Эффективность работы сепараторов, устанавливаемых на площадях газовых и газоконденсатных месторождений, оценивается обычно только первым показателем, т. е. количеством капельной взвеси, уносимой газом за пределы сепаратора. Поэтому требования, предъявляемые к нефтяным сепараторам и сепараторам природного газа, должны быть разными.

На рис. 3.6 показаны общий вид и разрез сепаратора с жалюзийной насадкой 10. Сепаратор работает следующим образом. Нефтегазовая смесь под давлением поступает через патрубок 6 к раздаточному коллектору 2, имеющему по всей длине щель для выхода смеси. Из щели нефтегазовая смесь попадает на наклонные плоскости 5, увеличивающие путь движения нефти к облегчающие тем самым выделение окклюдированных пузырьков газа. В верхней части сепаратора установлена каплеуловительная насадка 10 жалюзийного типа, сечение которой показано на том же рисунке. Капельки нефти, отбиваемые в жалюзийной насадке 10, стекают в поддон и по дренажной трубе 4 направляются в нижнюю часть сепаратора.

Каплеулавливающая насадка 10 может быть различной конструкции. Работа ее должна основываться на следующих принципах: 1) столкновении потока газа с различного рода перегородками; 2) изменении направления потока; 3) изменении скорости потока; 4) использовании центробежной силы; 5) использовании коалесцирующей набивки (различного рода металлических сеток).

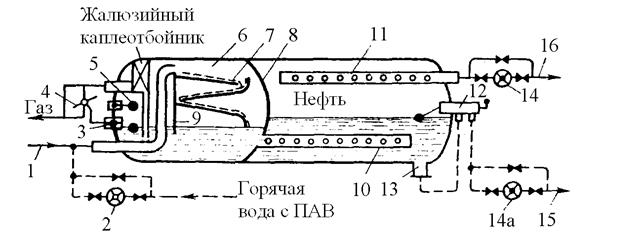

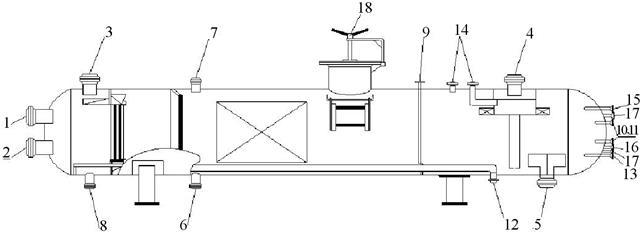

На рис. 3.7 приведены общий вид и разрез горизонтального сепаратора, в котором частицы жидкости оседают под действием как гравитационных, так и инерционных сил. Этот сепаратор работает следующим образом.

Рис. 3.7 Общий вид и разрез горизонтального сепаратора: 1 – ввод газонефтяной смеси; 2 – диспергатор; 3 – наклонные плоскости; 4 – жалюзийная насадка-каплеуловитель; 5 – перегородка для выравнивания потока газа; 6 – выход газа; 7 – люк; 8 – регулятор уровня; 9 – поплавковый уровнедержатель; 10 – сброс грязи; 11 – перегородка для предотвращения прорыва газа; 12 – сливная трубка

Нефтегазовая смесь, подаваемая в патрубок 1, вначале попадает в диспергатор газа 2, где происходит дробление (диспергирование) нефтегазовой смеси. Диспергирование нефти приводит к существенному увеличению поверхности контакта нефть-газ, в результате чего происходит интенсивное выделение газа из нефти. Однако глубокое отделение газа от нефти получается в том случае, когда выделившийся в трубопроводе газ отделяется от нефти до подхода к сепаратору. После диспергатора из газа под действием гравитационных сил значительная часть капельной нефти оседает на наклонные плоскости 3, а незначительная часть ее в виде мельчайших капелек уносится основным потоком газа. Для изменения структуры потока наклонные плоскости следует выполнять с уступами (порогами), способствующими выделению газа из жидкости.

Основной поток газа вместе с мельчайшими частицами нефти, не успевшими осесть под действием силы тяжести, встречает на своем пути жалюзийную насадку 4, в которой происходят "захват" (прилипание) капелек жидкости и дополнительное отделение их от газа; при этом образуется пленка, стекающая в поддон, из которого по трубе 12 она попадает под уровень жидкости, в сепараторе.

На рис.3.7 в верхней части сепаратора показана в увеличенном размере капелька К и действующие па нее силы, а в нижней части сепаратора – увеличенный пузырек газа П и также силы, действующие на него.

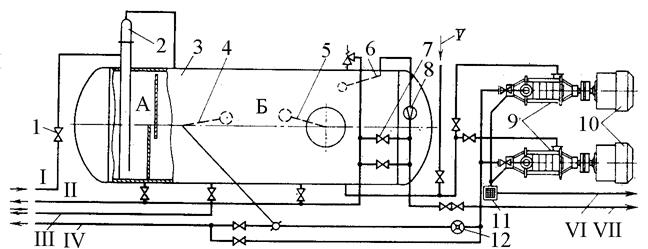

На рис. 3.8 показана одна из многих разработок блочной автоматизированной сепарационной установки с предварительным сбросом воды (БАС-1-100). Первая цифра обозначает номер модификации, вторая – объем технологической емкости в м3.

Основное назначение секции предварительного сброса воды сводится к тому, чтобы по возможности предотвратить попадание ее в сепараторы-деэмульсаторы (нагреватели) и сэкономить топливо на нагрев этой воды.

БАС работает следующим образом. Нефть, газ и пластовая вода по сборному коллектору 1 поступают в сепарационный отсек 6, в котором установлены три наклонные полки 7, способствующие лучшему отделению газа от жидкости. Для более эффективного разделения нефти от воды в сборный коллектор 1 через расходомер 2 подается горячая вода с установки УПН. Из отсека 6 нефть вместе с водой (нефтяная эмульсия) перетекают в водоотделительный отсек через распределитель потока 10. Водоотделительный и сепарационный отсек 6 разъединены перегородкой 8. Совместное течение нефтяной эмульсин растворенного газа сначала через распределитель потока 10, а затем через слой воды создает благоприятные условия для разрушения этой эмульсин. Обезвоженная в основном нефть через верхнюю перфорированную трубу 11, расходомер 14 направляется в выкидную линию 16, ведущую на УПН, а отделившаяся от нефти вода через дренажный патрубок 13, расходомер 14а поступает в выкидную линию 15, ведущую на УПВ. В правом отсеке БАС уровень раздела фаз вода–нефть автоматически поддерживается регулятором уровня 12. Необходимый перепад давления в отсеке 6 поддерживается регулятором уровня 3, который действует на заслонку 4, установленную на газоотводной линии. БАС имеет датчик предельного уровня 5.

Рис. 3.8. Блочная автоматизированная сепарационная установка с предварительным сбросом воды (БАС-1-100): 1 – сборный коллектор; 2, 14 и 14а – соответственно расходомеры горячей воды, нефти и дренажной воды; 3 – регулятор уровня; 4 – заслонка; 5 – датчик предельного уровня; 6 – сепарационный отсек; 7 – наклонные полки; 8 – перегородка; 9 – успокоитель уровня; 10 – распределитель потока; 11 – перфорированная труба; 12 – двухфазный регулятор уровня прямого действия; 13 – дренажный патрубок; 15, 16 – выкидные линии соответственно для воды и нефти

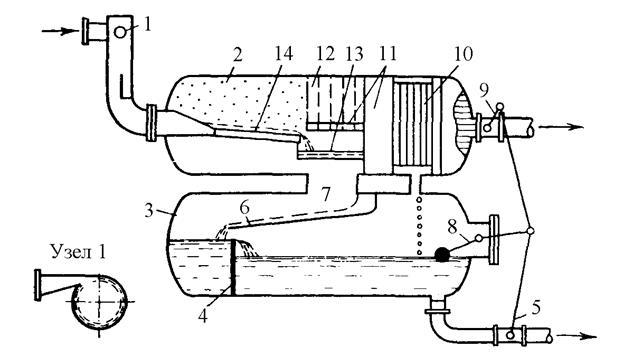

На рис. 3.9 приведен общий вид гидроциклонного двухъемкостного сепаратора. Сепараторы этого типа широко применяются на нефтяных месторождениях страны. Принцип их работы следующий.

Нефтегазовая смесь сначала поступает в гидроциклонную головку 1, сечение которой в увеличенном масштабе показано на том же рисунке. В гидроциклонной головке за счет центробежной силы газ отделяется от нефти. Они движутся раздельно как в самой головке, так и в верхней емкости 2. Нефть по сливной полке 14 самотеком направляется на разбрызгиватель 13, в патрубок 7, а затем на сливную полку 6 и стекает с левой стороны успокоителя уровня 4. Затем она перетекает через верхнюю кромку последнего, где и накапливается. Как только уровень нефти достигнет определенной величины, сработает регулятор уровня 8, приоткрыв исполнительный механизм 5 на нефтяной линии и призакрыв исполнительный механизм 9 (заслонку) на газовой.

Рис. 3.9. Принципиальная схема двухъемкостного гидроциклонного сепаратора: 1 – гидроциклонная головка; 2, 3 – верхняя и нижняя емкости; 4 – успокоитель уровня; 5, 9 – исполнительные механизмы па нефтяной и газовой линии; 6, 14 – сливные полки; 7 – сливной патрубок; 8 – регулятор уровня; 10 – каплеотбойник жалюзийного типа; 11 – вертикальные и горизонтальные отбойники; 12, 13 – уголковые разбрызгиватели; 15 – пленка жидкости, стекающая вниз

Газ проходит в верхней емкости 2 три зоны – 12, 11 и 10, где очищается от капельной жидкости и направляется в газовую линию, ведущую на ГПЗ.

Гидроциклонными сепараторами оборудованы все Спутники-А и Спутники-Б, после которых газ направляется снова в сборный коллектор, перемешивается с нефтью и транспортируется с ней по коллектору до первой ступени сепарации.

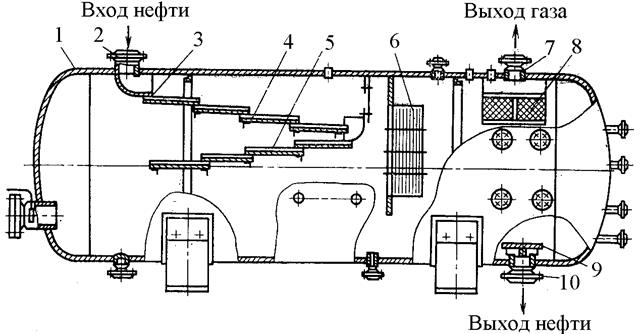

Сепарационные установки НГС широко применяются при обустройстве нефтяных месторождений и предназначаются для отделения газа от продукции нефтяных скважин на первой и последующих ступенях сепарации, включая горячую сепарацию на последней степени под вакуумом.

В настоящее время выпускается нормальный ряд сепарационных установок на проектную пропускную способность по нефти от 2000 до 30000 т/с.

В шифре установок приняты обозначения: НГС—горизонтальный нефтегазовый сепаратор; первое число - рабочее давление, второе -диаметр сепаратора (в мм).

Сепарационная установка НГС (рис.3.10) состоит из горизонтальной емкости 1, оснащенной патрубками для входа продукции 2, для выхода нефти 10 и газа 7. Внутри емкости непосредственно у патрубка для входа нефтегазовой смеси смонтированы распределительное устройство 3 и наклонные желоба (дефлекторы) 4 и 5. Возле патрубка, через который выходит газ, установлены горизонтальный 8 и вертикальный 6 сетчатые отбойники из вязаной проволоки. Кроме того, аппарат снабжен штуцерами и муфтами для монтажа приборов сигнализации и автоматического регулирования режима работы.

Газонефтяная смесь поступает в аппарат через входной патрубок 2, изменяет свое направление на 90° и при помощи распределительного устройства нефть вместе с остаточным газом направляется сначала в верхние наклонные 4, а затем в нижние 5 желоба. Отделившийся от нефти газ проходит сначала вертикальный 6, а затем горизонтальный 8 каплеотбойники. Эти каплеотбойники осуществляют тонкую очистку газа от капельной жидкости (эффективность свыше 99 %), что позволяет отказаться от установки дополнительного сепаратора газа.

Выделившийся в сепараторе газ через патрубок 7, задвижку и регулирующий клапан (на рисунке не показаны) поступает в газосборную сеть. Отсепарированная нефть, скопившаяся в нижней секции сбора жидкости сепаратора, через Выходной патрубок 10 направляется на следующую ступень сепарации или, в случае использования аппарата на последней ступени, в резервуар. Для устранения возможности воронкообразования и попадания газа в выкидную линию над патрубком выхода нефти устанавливается диск 9.

Рис. 3.10. Схема нефтегазового сепаратора типа НГС

На рис. 3.11 приведена новая конструкция сепаратора НГС, а в табл. 3.1 и 3.2 техническая характеристика и материальное исполнение.

Сепарационные установки типа НГС поставляются в комплекте со средствами местной автоматики, а средства управления и автоматического регулирования предусматриваются в проектах по привязке установок с конкретным объектом.

Широкое внедрение однотрубных герметизированных систем сбора и подготовки нефти и газа обусловило создание блочных сепарационных установок высокой пропускной способности, обеспечивающих повышенную единичную пропускную способность и высокое качество разделения нефти и газа в условиях пульсирующих потоков нефтегазоводяной смеси в сборных коллекторах.

Рис.3.11. Сепаратор нефтегазовый типа НГС (по ГП 805.00.000): 1 – вход нефтегазовой смеси; 2 – вход нефти; 3 – вход газа; 4 – выход газа; 5 – выход нефти; 6 – для очистки; 7 – предохранительный клапан; 8 – дренаж; 9 – датчик уровня; 10 – регулятор уровня; 11 – сигнализатор уровня; 12 – для пропарки; 13 – термометр; 14 – дифманометр;15 – манометр; 16 – термометр сопротивления; 17 – указатель уровня; 18 – люк-лаз

Таблица 3.1

Технические данные

| 1. Внутренний диаметр аппарата, Dв, мм | ||||||

| 2. Объемная производительность аппарата, м3/ч: по нефтеводяной смеси по газу | 20-100 | 45-225 | 86-430 | 160-800 | 300-1500 | 450-2250 |

| 20700-74900 | 12800-54900 | 62200-224800 | 82900-220000 | 124000-330000 | 165000-440000 | |

| 3. Вместимость, м3 | 6,3 | 12,5 | ||||

| 4. Условное давление ряда, МПа | 0,6; 1,0; 1,6; 2,5; 4,0; 6,3 | 0,6; 1,0; 1,6; 2,5; 4,0 | ||||

| 5. Рабочее давление, МПа | 0,4; 0,8; 1,4; 2,2; 3,6; 5,7 | 0,4; 0,8; 1,4; 2,2; 3,6 | ||||

| 6. Температура среды, ОС | от 0 до 100 | |||||

| 7. Унос жидкости газом, г/м3 | до 0,1 | |||||

| 8. Унос свободного газа жидкостью, % | до 1 | |||||

| 9. Габаритные размеры, LxH, мм | »6758 х2428 | »8417 х2842 | »10462х3057 | »13128х3687 | »15515х4055 | »18061х4468 |

Таблица 3.2

Материальное исполнение

| Исполнение | ||

| Средняя температура самой холодной пятидневки, ОС | минус 40 | минус 60 |

| Минимальная допустимая температура стенки, ОС | минус 30 | минус 60 |

| Материал основных деталей | 16ГС-6 ГОСТ 5520-79 | 09Г2С-8 ГОСТ 5520-79 |

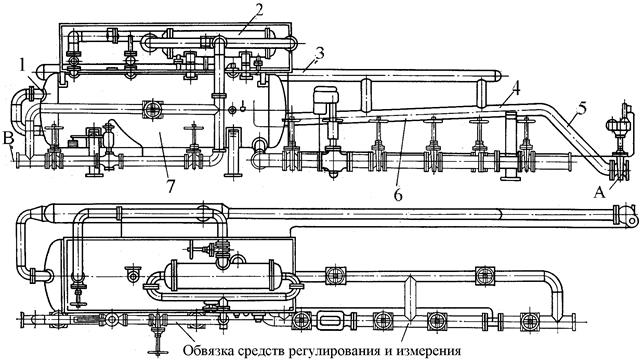

Для удовлетворения этих требований созданы сепарационные установки с предварительным отбором газа следующих типоразмеров: УБС-1500/6, УБС-1500/16, УБС-3000/6, УБС-3000/16, УБС-6300/6, УБС6300/16, УБС-10 000/6, УБС-10 000/16, УБС-16 000/6 и УБС-16 000/16. В шифре установок приняты следующие обозначения: УБС — установка блочная сепарационная, первое число — пропускная способность по жидкости (в м3/с); второе — допустимое рабочее давление. Установки предназначены для отделения нефти от газа на первой ступени сепарации.

Сепарация на установке УБС (рис.3.12) разделяется на следующие стадии: предварительное разделение и расслоение газожидкостной смеси в конечном участке системы сбора и в депульсаторе 6; окончательное разделение жидкости и газа, в сепарационной емкости 7; очистка газа от капельной жидкости в сепарационной емкости или в отдельном выносном аппарате — каплеотбойнике 2.

Продукция скважин по нефтегазосборному коллектору поступает перед сепаратором на конечный участок трубопровода, диаметр которого выбирается из расчета разрушения пробковой структуры, сглаживания пульсаций расхода и давления.

Из конечного участка трубопровода А нефтегазовый поток поступает в депульсатор 6, который состоит из восходящего участка 5 и наклонного 4 в сторону ввода жидкости 1 в сепарационную емкость. На этом участке наклонного трубопровода монтируется газоотводящий коллектор 3 для отбора отделившегося газа и подачи его в каплеотбойник 2 или в газовое пространство сепарационной емкости.

Рис.3.12. Схема сепарационной установки с предварительным отбором газа типа УБС

В депульсаторе происходит предварительное отделение газа от жидкости. Жидкость с остаточным газом поступает в сепарационную емкость, где четко выделяются следующие секции: ввода жидкости и газа; осаждения и сбора; отвода жидкости и газа.

Секция ввода служит для гашения кинетической энергии и распределения по сечению емкости входящих потоков жидкости и газа. В этой секции завершается процесс предварительного разделения.

Секция осаждения служит для завершения гравитационного разделения как в газовой, так и в жидкостной зоне. Секция осаждения и сбора занимает до 60 % объема сепарационной емкости.

Секция отвода жидкости и газа служит для отвода продуктов разделения из сепарационной емкости, а также для размещения поплавков регулятора уровня и датчиков предельных уровней.

Каплеотбойник 2 монтируется над сепарационной емкостью, что обеспечивает подачу самотеком уловленной в каплеотбойнике жидкости в секцию осаждения и сбора сепарационной емкости.

Сепарационные установки типа УБС оснащаются минимальным набором средств автоматики и контроля для обеспечения нормальной работы и включают: регуляторы уровня пневматические или электрические; датчики предельного верхнего и нижнего уровней; электроконтактные манометры.

Предназначены для отделения газа от обводненной нефти и сброса свободной пластовой воды с одновременным учетом количества обезвоженной нефти и воды, выходящих из аппарата. Выпускаются установки на рабочее давление 0,6 МПа следующих модификаций: УПС-3000/6М, УПС-А-3000/6, УПС-6300/6М и УПС-10000/6М. Одновременно разработаны все модификации УПС и на рабочее давление 1,6 МПа. В шифре установок приняты следующие обозначения: УПС — установка с предварительным сбросом воды; А — в антикоррозийном исполнении; первое число — пропускная способность по жидкости (в м3/с); второе – допустимое рабочее давление; М — модернизированная.

Первые три установки УПС можно использовать в качестве сепараторов первой ступени, в этом случае предварительное отделение газа от жидкости должно осуществляться в депульсаторе перед поступлением продукции в аппарат. УПС-10000/6М устанавливается после сепаратора первой ступени и одновременно может разделять жидкость на несколько потоков с равными расходами.

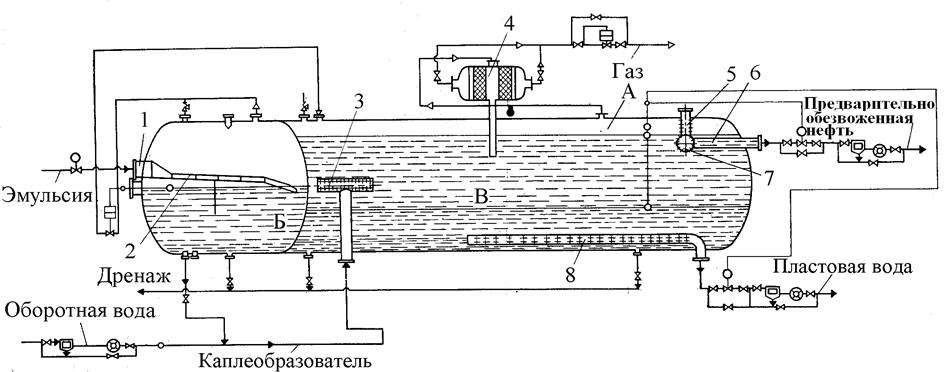

Автоматизированные установки УПС-3000/6М(16М), УПС-А3000/6(16) и УПС-6300/6М(16М) выполнены в моноблоке и состоят из блока сепарации и сброса воды, запорно-регулирующей арматуры и системы контроля и управления (рис. 3.13).

Рис. 3.13. Принципиальная схема установок УПС-3000 и УПС-6300

Блок сепарации и сброса воды А глухой сферической перегородкой разделен на два отсека — сепарационный Б и отстойный В. Каждый отсек имеет люк-лаз, предохранительный клапан и дренажные штуцеры. В сепарационном отсеке для более полной сепарации и предотвращения пенообразования предусмотрена нефтеразливная полка 2. Для равномерного распределения потока в параллельно работающих установках в сепарационных и отстойных отсеках имеются штуцеры для сообщения их по жидкости (в нижней части) и газу (в верхней части). В отстойном отсеке для более полного использования объема емкости имеется распределитель жидкости на входе 3, перфорированная труба со штуцером для вывода воды 8 и два штуцера для вывода нефти 5 и 6. Расположение штуцеров для вывода нефти позволяет осуществлять работу установок в режимах полного и неполного заполнения. На установках УПС-6300 применяется каплеотбойник 4, устанавливаемый над отстойной секцией. Продукция скважин поступает в сепарационный отсек 5 по соплу 1 и нефтеразливной полке 2, где происходит первичное отделение газа от жидкой фазы. Отделившийся нефтяной газ через регулятор уровня отводится в отсек В, откуда через каплеотбойник 4 и регулятор давления поступает в газовый коллектор.

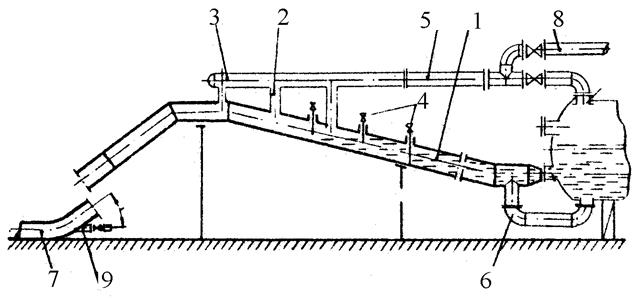

В случае применения установки на первой ступени сепарации предусматривается узел предварительного отбора газа (депульсатор), рис. 3.14. При использовании установки на второй ступени сепарации монтаж узла предварительного отбора газа не требуется. Водонефтяная эмульсия из отсека Б под давлением газа поступает в отсек В. Допустимый перепад давления между отсеками Б и В не более 0,2 МПа (в зависимости от длины каплеобразователя между отсеками).

Для улучшения процесса отделения воды от эмульсии предусмотрено предварительное смешение продукции скважин с водой, поступающей из установки подготовки нефти. Трубопровод (каплеобразователь) между отсеками Б и В может быть выполнен из трубы определенного диаметра и длины в зависимости от требуемого времени контакта эмульсии и оборотной воды. При работе установки без каплеобразователя оборотная вода с установок подготовки нефти подается за 200—300 м до входа в технологическую емкость.

Рис.3.14.Узел предварительного отбора газа (депульсатор): 1 – разделительный трубопровод; 2 – газоотводящие патрубки; 3 – газосборный коллектор; 4 – подвижные зонды; 5 – газопровод; 6 – патрубок сброса воды; 7 – конечный участок подводящего коллектора; 8 – отвод газа в газосепаратор; 9 – сброс жидкости в канализацию

Водонефтяная эмульсия поступает в отстойный отсек В через распределитель жидкости на входе 3. При этом основная часть струй, вытекающих из распределителя, движется радиально, а меньшая — в направлении ближайшего эллиптического днища аппарата. Доходя до стенок аппарата и теряя кинетическую энергию струи эмульсии отражаются и принимают горизонтальное направление вдоль аппарата. Отстоявшаяся вода отводится через перфорированную трубу 8. Предварительно обезвоженная нефть выводится через штуцеры 5 и 6, связанные с перфорированной трубой 7, расположенной в верхней части емкости.

При работе в режиме полного заполнения не осуществляются регулирование уровня "нефть—газ" и сигнализация аварийного уровня, а предварительно обезвоженная нефть отводится через верхний штуцер 5, связанный с перфорированной трубой, а штуцер на днище 6 закрывается.

Сепарационные установки с насосной откачкой типа БН предназначаются для осуществления первой ступени сепарации нефти от газа, дальнейшего раздельного транспортирования нефти центробежными насосами и выделившегося газа под давлением сепарации.

Разработано 12 типоразмеров блоков, отличающихся между собой подачей и давлением нагнетания насосных агрегатов: БН-500-9, БН-500-13, БН-500-17, БН-500-21, БН-500-12, БН-1000-19, БН-1000-25, БН-1000-31, БН-200-13, БН-2000-17, БН-2000-22, БН-2000-26. В шифре установок приняты следующие обозначения: БН — блочная насосная, первое число — подача насоса по жидкости (в м3/с), второе — давление нагнетания.

Из перечисленных блоков компонуются дожимные насосные станции (ДНС) подачей 500, 1000 и 2000 м3/с. ДНС большей подачи комплектуются из двух технологических блоков подачей по 2000 м3/с каждый, которые при параллельной работе обеспечивают общую подачу от 4000 (при двух рабочих насосах) до 6000 м3/с (при трех рабочих насосах).

ДНС типа БН состоит из технологического, щитового, канализационного блоков и свечи аварийного сброса газа (рис.3.15).

Рис. 3.15. Принципиальная схема технологического блока БН

Технологический блок состоит из двухточного гидроциклона 2, технологической емкости 3, регулятора подачи насосов 4, автомата откачки 5, механического регулятора уровня 6, диафрагмы 8, центробежных насосов 9 с электродвигателями 10, отсекающих клапанов 1 и 7 и трапа канализации 11, счетчика 12, а также технологической обвязки, арматуры и гидравлической системы управления.

В технологическом блоке имеются два двухточных гидроциклона. Пропускная способность каждого из них до 1500 м3/ч по жидкости с газовым фактором до 120 м3/м3. Для повышения эффективности работы гидроциклонного сепаратора и уменьшения пенообразования в технологической емкости его нижний патрубок опускается под уровень жидкости.

Емкость технологического блока выполняет функции дополнительного сепаратора, буфера перед насосами и отстойниками. С целью унификации объем емкости для всех блоков принят равным 20 м3, .что составляет 1 % суточной подачи блока БН-2000. Емкость разделена вертикальными перегородками на две части. Первый, малый отсек А служит для задержания механических примесей, пены, в нем также поддерживается некоторый уровень жидкости, куда погружается нижний патрубок гидроциклона 2. Большой отсек емкости 5 служит основным буфером перед насосами и дополнительным сепаратором. В нем размещаются также поплавки всех регулирующих механизмов.

Для северных районов страны с неблагоприятными климатическими условиями насосная часть технологического блока выполняется в закрытом исполнении.

Нефтегазовый поток по сборному коллектору I поступает .в два двуxточных гидроциклона, где происходит отделение газообразной фракции от жидкости под действием центробежной: силы, которую приобретает тангенциально вводимый поток газонефтяной смеси. Жидкость, имеющая большую плотность, под действием этой силы прижимается к стенке и стекает по ней в малый отсек А. Далее нефть из емкости через приемные патрубки откачивается насосами в напорный нефтепровод IV. На выкидном коллекторе (за насосами) для замера общей подачи участка по жидкости имеется счетчик "Вольтмана".

Предусматриваются непрерывный и периодический режимы работы насосных агрегатов. Непрерывную откачку предлагается осуществлять при отличии номинальной подачи насоса от общей подачи участка, обслуживаемого данной установкой не более чем на 15%, или же в зимних условиях, когда имеется опасность застывания нефти при отрицательных температурах и срыва подачи насоса. Периодическая откачка насосами осуществляется по сигналам автомата откачки АО-6.

Газ, отделившийся в гидроциклонном сепараторе, через верхний патрубок поступает в большой отсек Б технологической емкости, где происходит отделение капель жидкости от газа. Газ из ёмкости через заслонку механического регулятора уровня, установленного в патрубке технологической емкости, поступает в газосборный коллектор VII и под давлением сепарации транспортируется потребителю. В коллекторе выхода газа устанавливается камерная диафрагма, служащая для периодического замера подачи участка по газу переносным дифманометром.

На технологической емкости устанавливается предохранительный клапан, срабатывающий при повышении давления в емкости более 0,9 МПа. При срабатывании предохранительного клапана газ отводится на факел. К факельной линии II подключены также канализационные патрубки технологической емкости, через которые при открытых задвижках продукты пропарки можно отводить на факел.

Для удаления течи сальников насосных агрегатов предусматривается отдельная система канализации VI.

Для отделения нефти от газа имеются другие сепараторы, но мы их здесь не приводим, поскольку они отличаются друг от друга лишь теми или иными конструктивными элементами, существенно не влияющими на эффективность разделения.

Дата добавления: 2019-07-26; просмотров: 2806;