Вибрация. Защита от вибраций

Среди всех видов механических воздействий для технических объектов наиболее опасна вибрация. Знакопеременные напряжения, вызванные вибрацией, содействуют накоплению повреждений в материалах, появлению трещин и разрушению. Чаще всего и довольно быстро разрушение объекта наступает при вибрационных влияниях в условиях резонанса. Вибрация вызывает также и отказы машин, приборов.

По способу передачи на тело человека вибрацию разделяют на общую, которая передается через опорные поверхности на тело человека, и локальную, которая передается через руки человека. В производственных условиях часто встречаются случаи комбинированного влияния вибрации — общей и локальной.

Вибрация вызывает нарушения физиологического и функционального состояний человека. Стойкие вредные физиологические изменения называют вибрационной болезнью. Симптомы вибрационной болезни проявляются в виде головной боли, онемения пальцев рук, боли в кистях и предплечье, возникают судороги, повышается чувствительность к охлаждению, появляется бессонница. При вибрационной болезни возникают патологические изменения спинного мозга, сердечно-сосудистой системы, костных тканей и суставов, изменяется капиллярное кровообращение.

Функциональные изменения, связанные с действием вибрации на человека-оператора — ухудшение зрения, изменение реакции вестибулярного аппарата, возникновение галлюцинаций, быстрая утомляемость. Негативные ощущения от вибрации возникают при ускорении, которое составляет 5% ускорения силы веса, тоесть при 0,5 м/с2. Особенно вредны вибрации с частотами, близкими к частотам собственных колебаний тела человека, большинство которых находится в границах 6.. .30, Гц.

Резонансные частоты отдельных частей тела следующие, Гц:

— глаза — 22...27;

— горло — б...12;

— грудная клетка — 2...12;

— ноги, руки — 2...8:

— голова — 8...27;

— лицо и челюсти — 4...27;

— поясничная часть позвоночника — 4...14;

— живот — 4...12.

Общая вибрация классифицируется следующим образом:

— транспортная, которая возникает вследствие движения по дорогам;

— транспортно-технологическая, которая возникает при работе машин, которые выполняют технологические операции в стационарном положении или при перемещении по специально подготовленным частям производственных помещений, производственных площадок;

— технологическая, которая влияет на операторов стационарных машин или передается на рабочие места, которые не имеют источников вибрации.

Общие методы борьбы с вибрацией базируются на анализе уравнений, которые описывают колебание машин в производственных условиях и классифицируются следующим образом:

- снижение вибраций в источнике возникновения путем снижения или устранения возбуждающих сил;

- регулировка резонансных режимов путем рационального выбора приведенной массы или жесткости системы, которая колеблется;

- вибродемпферование — снижение вибрации за счет силы трения демпферного устройства, тоесть перевод колебательной энергии в тепловую;

- динамическое гашение — введение в колебательную систему дополнительной массы или увеличение жесткости системы;

- виброизоляция — введение в колебательную систему дополнительной упругой связи с целью ослабления передачи вибраций смежному элементу, конструкции или рабочему месту;

- использование индивидуальных средств защиты.

Снижение вибрации в источнике ее возникновения достигается путем уменьшения силы, которая вызывает колебание. Поэтому еще на стадии проектирования машин и механических устройств следует выбирать кинематические схемы, в которых динамические процессы, вызванные ударами и ускорением, были бы исключены или снижены.

Регулировка режима резонанса. Для ослабления вибраций существенное значение имеет предотвращение резонансных режимов работы с целью исключения резонанса с частотой принуждающей силы. Собственные частоты отдельных конструктивных элементов определяются расчетным методом по известным значениям массы и жесткости или же экспериментально на стендах.

Вибродемпферование. Этот метод снижения вибрации реализуется путем превращения энергии механических колебаний колебательной системы в тепловую энергию. Увеличение расхода энергии в системе осуществляется за счет использования конструктивных материалов с большим внутренним трением: пластмасс, металлорезины, сплавов марганца и меди, никелетитанових сплавов, нанесения на вибрирующие поверхности слоя упруговязких материалов, которые имеют большие, потери на внутреннее трение. Наибольший эффект при использовании вибродемпферных покрытий достигается в области резонансных частот, поскольку при резонансе значение влияния сил трения на уменьшение амплитуды возрастает.

Виброгашение, Для динамического гашения колебаний используются динамические виброгасители: пружинные, маятниковые, эксцентриковые гидравлические. Недостатком динамического гасителя является то, что он действует только при определенной частоте, которая отвечает его резонансному режиму колебаний.

Динамическое виброгашение достигается также установлением агрегата на массивном фундаменте.

Средства индивидуальной зашиты от вибрации применяют в случае, когда рассмотренные выше технические средства не позволяют снизить уровень вибрации до нормы. Для защиты рук используются рукавицы, вкладыши, прокладки. Для защиты ног — специальная обувь, подметки, наколенники. Для защиты тела — нагрудники, пояса, специальные костюмы.

Виброизоляциясостоит в снижении передачи колебаний от источника возбуждения к объекту, который защищается, путем введения в колебательную систему дополнительной упругой связи. Эта связь предотвращает передачу энергии от колеблющегося агрегата к основе или от колебательной основы к человеку или к конструкциям, которые защищаются.

Виброизоляция достигается путем установки агрегатов на специальные упругие устройства (опоры), обладающие малой жесткостью.

Эффективность виброизоляции оценивается коэффициентом передачи, который имеет физический смысл отношения силы, действующей на основание при наличии упругой связи, к силе, действующей при жесткой связи. Чем это отношение меньше, тем лучше виброизоляция. Хорошая виброизоляция достигается при КП= 1/8-1/15.

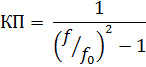

Коэффициент передачи может быть рассчитан по формуле:

где f - частота возмущающей силы; f0 - собственная частота системы на виброизоляторах.

Оптимальное соотношение между f и f0 равно 3...4.

Для виброизоляции машин с вертикальной возмущающей силой применяют виброизолирующие опоры 3-х типов: резиновые, пружинные и комбинированные.

Пружинные по сравнению с резиновыми имеют ряд преимуществ. Они могут применяться для изоляции как низких, так и высоких частот (обеспечивают любую деформацию), дольше сохраняют постоянство упругих свойств во времени, хорошо противостоят действию масел и высокой температуры, относительно малогабаритны. Однако металлические пружины имеют тот недостаток, что будучи спроектированы на низкую частоту, они пропускают более высокие.

Резина имеет малую плотность, хорошо крепится к деталям, ей легко придать любую форму и она обычно используется для виброизоляции машин малой и средней массы (электродвигателей и т.п.). В виброизоляторах резина работает на сдвиг и (или) сжатие.

Для примера приведем расчет резиновых амортизаторов.

Недостатком резиновых амортизаторов является их недолговечность, так как они со временем становятся жестче и через 5…7 лет их необходимо заменять.

Кроме того, с их помощью нельзя получить очень низкие собственные частоты колебаний системы, которые необходимы для тихоходных агрегатов, из-за неизбежной в этом случае перегрузки прокладок, значительно сокращающих срок их службы.

Порядок расчета резиновых виброизоляторов.

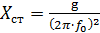

1. При найденном значении f0 необходимая статическая осадка виброизолированной системы определяется по формуле:

,

,

где g – ускорение свободного падения на поверхности, 9,8 м/с2.

2. Для выбранного материала прокладки рассчитывается высота прокладки:

,

,

где E- динамический модуль упругости; s - расчетное напряжение сжатия в резине, H/м2 , выбирается согласно табл. 21.

3. Исходя из конструктивных особенностей машины, задаются числом амортизаторов N.

4. Площадь виброизолирующей прокладки

где Q - вес машины, H; s- расчетное напряжение сжатия в резине, H/м2.

5. Определяют площадь поперечного сечения одного виброизолятора s, кв. м, по формуле

где S - суммарная площадь поперечного сечения, м2. ; n - количество виброизоляторов.

6. Определяют поперечный размер одного виброизолятора:

в виде цилиндра - диаметр d, м:

в виде куба или параллелепипеда квадратного сечения – сторону квадрата, δ, м:

Резиновые виброизоляторы сохраняют устойчивость от опрокидывания в процессе эксплуатации при условии: h≤d≤(1,5÷2)h.

Если габариты прокладок оказываются неприемлемыми, производится расчет второго приближения, в котором задается меньшее значение высоты прокладки, выбирается материал с меньшей жесткостью или увеличивается число виброизоляторов.

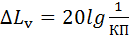

Ослабление уровня вибрации:

,,

,,

где КП - коэффициент передачи.

Следует помнить, что широкие амортизаторы с малой высотой H нежелательны, так как они имеют чрезмерную жесткость. Поэтому часто подстилаемые под вибрирующие механизмы резиновые коврики практически неэффективны.

Если же по конструктивным соображениям все же придется выбирать широкие листы амортизаторов, последние необходимо делать перфорированными или рифлеными.

Таблица 21 – Характеристика виброизолирующих материалов

| Марка резины | Динамический модуль упругости, Е∙105, Н/м2 | Допустимое напряжение |

| 4,2 | ||

| 112А | 1,71 | |

| 59,5 | 2,4 | |

| КР-107 | 2,94 | |

| ИРП-1347 | 39,3 | 4,4 |

| 24,5 | 0,98 |

Дата добавления: 2019-04-03; просмотров: 1875;