Легкобетонные стены.

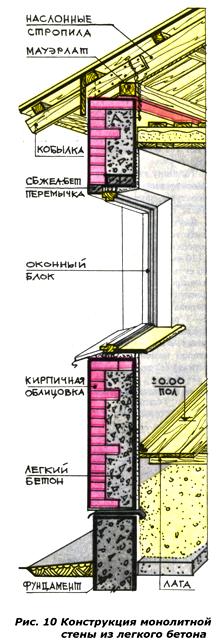

(рис.10). Их можно сделать монолитными и мелкоблочными. Доступность и невысокая стоимость исходных материалов, несложная технология плюс хорошие эксплуатационные качества (они почти не уступают кирпичным по прочности и долговечности, но легче их, менее теплопроводны и на 40—60% дешевле) снискали им заслуженную популярность у индивидуальных застройщиков. Материалом для монолитной стены из легкого бетона могут служить шлакобетон, керамзитобетон, опилкобетон.

Но какой бы «монолит» вы ни выбрали, обязательно нужно будет снаружи оштукатурить его или облицевать кирпичом. Если на стены опираются балки, то под них необходимо подложить обрезки досок длиной 50—60 см и толщиной 20—30 мм. Устанавливая дверные и оконные коробки, не забывайте над ними оставлять зазор около 2 см для осадки стен, а сами коробки обернуть одним-двумя слоями рубероида.

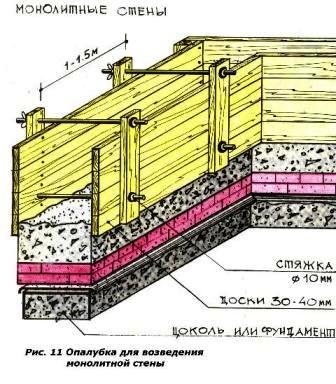

Качество монолитных стен во многом зависит от того, насколько добротно изготовлена опалубка, как она крепилась и переставлялась в процессе бетонирования

Делают ее на всю стену или (что лучше) на весь периметр.(рис.11). Хорошо оструганные доски толщиной 30—50 мм плотно пригоняют друг к другу и соединяют брусками-стойками сечением 80Х 80 мм через 1 —1,5 м в щиты длиной 2—4 м и высотой 50—80 см. Чтобы их не распирало, внизу ставятся металлические стяжки с резьбовым креплением болтами по концам (после снятия опалубки стяжки выбивают), а наверху стойки фиксируют деревянными накладками с вырезами либо такими же стяжками.

Бетон заливают слоями по 15—25 см. Каждый слой сначала штыкуют металлическим прутом (особенно тщательно у щитов), а затем трамбуют деревянной трамбовкой. Снять и переставить опалубку можно через три дня. Все это время бетон должен быть накрыт рубероидом. Вместо деревянных щитов иногда используют кладку в полкирпича, которая потом будет служить облицовкой стены. Для лучшего сцепления ее с бетоном через 4—6 рядов по высоте и через 2—3 кирпича по длине в толщу стены выпускают тычки кирпичей. Легкий бетон чаще всего готовят из цемента МЗОО и каменноугольного шлака. Состав его (в объемных частях) для наружных и внутренних стен —1:10, для перегородок — 1:12. При использовании цемента М200 или М400 количество шлака соответственно уменьшают или увеличивают на 2 части. Шлак желательно просеять и разделить на две фракции: крупную — с зернами размером 6—40 мм и мелкую — до 5 мм. Крупного шлака в заполнителе должно быть в 1,5 раза больше. Сначала обе фракции, отмеренные в нужном объеме, перемешивают между собой и с цементом, вливают воду и еще раз пере мешивают до однородного состояния, затем приступают к заливке стен. Приготовленный бетон должен быть использован в течение часа.

Пластичность (подвижность) бетонной массы можно повысить, добавив 1—2 части извести-пушонки. При наружной температуре воздуха —30° толщину стен из монолитного шлакобетона нужно делать 55—60 см, при —10° — 35—40 см. Вместо шлака можно использовать керамзит или пемзу. Эти наполнители не только улучшают теплозащитные свойства стен, но и снижают их вес. Толщина (при тех же температурах) может быть уменьшена на 5—10 см. Весьма экономичен и ничуть не хуже по теплотехническим показателям опилкобетон. Готовят его из цемента марки не ниже МЗОО, извести, песка и сухих опилок. Состав смеси (по объему) 1:1:2:6. Опилки перед употреблением нужно выдержать на открытом воздухе примерно сезон.

Если для работ будет использован цемент М400, то количество опилок можно увеличить до 8 частей, а извести — на 1—2 части (это облегчит укладку раствора). Сначала тщательно перемешивают цемент с песком и известь с опилками. Потом обе фракции соединяют, еще раз хорошо перемешивают и постепенно добавляют воду. Раствор должен получиться однородным и без излишка воды. Технология возведения стен точно такая лее, как и со шлакобетоном. Не забывайте укрывать их от дождя и солнца рубероидом. Штукатурить стены можно сразу, как только снята опалубка. А устанавливать перекрытия следует не раньше чем через две недели после окончания бетонирования.

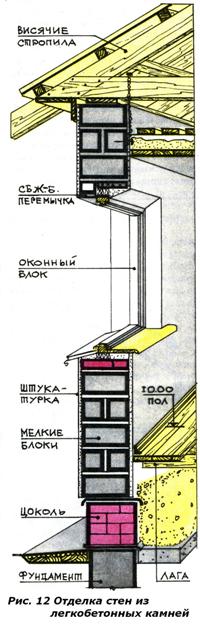

И все-таки многие застройщики отдают предпочтение мелким легкобетонным блокам либо промышленного изготовления, либо сделанным собственными руками непосредственно на строительной площадке.

Материалами для них служат знакомые вам по «монолиту» каменноугольный шлак, керамзит и древесные опилки.(рис.12).Кладку блоков ведут на тех же растворах, что и кирпичную. Стены такого дома лучше всего оштукатурить с наружной стороны цементнопесчаным раствором. Можно их и облицевать кирпичом с воздушным промежутком (или без него). Однако тут обязательно нужно будет сделать металлические связи между кирпичной облицовкой и основной стеной через каждые 4—6 рядов кладки (рис.13).С внутренней стороны стены либо штукатурят, либо отделывают листами сухой штукатурки. Для крепления оконных и дверных коробок по краям проемов закладывают деревянные пробки.

И, наконец, еще одни стены — из саманных блоков. Этот строительный материал (а речь идет о кирпиче-сырце) известен исстари особенно в южных регионах страны, где сухой климат и достаточное количество исходного сырья. Саман готовят из глины, песка и волокнистых органических добавок (соломы, мха, сухой травы и т. п.).

Размеры блоков делают разными (например, 390x190x120 мм). Глину нужно готовить с осени: очистить от камней, перелопатить, смочить водой и уложить в небольшие кучи, чтобы за зиму она хорошо промерзла и разрыхлилась — это улучшит ее качество. Предпочтительнее использовать жирную глину, так как из нее получается более прочный саман. На 3 части глины, в зависимости от ее жирности, берут от 1 до 3 частей песка. Если глина очень тощая (суглинок), песок можно не добавлять совсем. К изготовлению блоков приступают весной. Сначала тщательно перемешивают глину с песком, затем вливают леные) волокнистые добавки. Готовая масса должна получиться однородной и довольно густой консистенции. На ведро глины с песком требуется примерно 1,5 кг сухих волокнистых добавок. Саман выдерживают 1 — 2 суток, затем перемешивают еще раз, при необходимости добавляя воду, и плотно набивают им формы. Излишки срезают ровной доской и снимают формы. Через 3 дня блоки поворачивают на ребро и сушат еще неделю под навесом. Потом их складывают в штабеля для дальнейшей сушки, оставляя между блоками небольшие зазоры для вентиляции. Вести кладку из блоков можно не ранее чем через две недели (лучше через месяц).

Правильно сделанный саманный блок не раскалывается при падении на твердое основание с высоты человеческого роста. Стены из кирпича-сырца штукатурят глинянопесчаным раствором и белят. Свес крыш у таких домов должен быть не менее 60 см

Поризованная стеновая керамика в виде крупноформатных блоков известна у нас всего несколько лет и представлена сегодня преимущественно импортной продукцией. Отечественные предприятия только начинают ее производство. Строить из таких блоков быстрее.

О доме из керамики мечтают многие. Однако в связи с современными нормами энергосбережения строительство кирпичного дома усложнилось: требуется стена полутораметровой толщины из строительного кирпича или многослойная стена с включением утеплителя. Упростить строительство помогает поризованная керамика — продукт, сочетающий все достоинства керамического кирпича и высокие теплоизолирующие свойства, позволяющий сложить из крупноформатных блоков однослойную стену, не требующую дополнительного утепления. Она будет прочнее и долговечнее, чем любая многослойная. Это объясняется не только меньшей долговечностью утеплителей по сравнению с каменными стеновыми материалами, но и тем, что место соединения материалов — зона потенциального разрушения конструкции.

Бытует мнение, что строить из керамических блоков дорого. Но стоимость понятие изменчивое и многокомпонентное. Учет всех расходов, связанных с возведением стены, показывает, что по стоимости готовой строительной продукции — стены в деле — применение поризованой керамики экономически целесообразно (не дороже кирпичной утепленной стены). Кроме того, керамику не зря считают элитным материалом: она отвечает всем критериям экологичности и надежности жилища и не меняет со временем своих характеристик. Поэтому дома со стенами из керамики высоко ценят на рынке недвижимости. Растущий интерес отечественных производителей к керамоблокам свидетельствует: этот материал имеет в Украине отличные перспективы.

Дата добавления: 2017-03-29; просмотров: 456;