г) Испытание под давлением, контроль герметичности

герметичность – способность отливки выдерживать давление жидкости или газа без течи

Отливки, предназначенные для использования в химической, авиационной промышленности и других отраслях народного хозяйства часто в процессе эксплуатации подвергаются значительным давлениям находящихся в них жидкостей или газов (различные трубопроводы, детали котельно-отопительного оборудования, топливо-распределительной и топливо-регулирующей аппаратуры и т.д.), т.е. работают под избыточным давлением.

Испытание может быть 1) гидравлическим или 2) пневматическим.

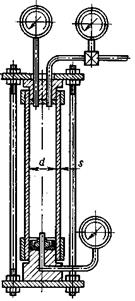

Контроль герметичности цилиндрической отливки

Контроль герметичности цилиндрической отливки

|

1) В зависимости от технических условий при гидроиспытаниях в полость отливки вводится вода под давлением от нескольких до нескольких сот атмосфер (до 300 атм.). Все имеющиеся отверстия закрываются специальными заглушками, которые прижимаются к отливке поршнями специальных гидроцилиндров или крепятся к фланцам при помощи болтовых соединений.

Однако обычно для гидроиспытаний применяется вода, так как она дешева, отработанная вода может быть слита в общую канализацию. Существенным недостатком использования воды является появление ржавчины на поверхности отливок после гидроиспытания. При более жестких испытаниях можно использовать керосин, т.к. чем меньше вязкость и поверхностное натяжение жидкости, применяемой для гидроиспытания, тем лучше она проникает через тело отливки.

Преимуществом гидроиспытания можно считать его полную безопасность, так как для предохранения от струи, вытекающей через гидронеплотность или через дефект в отливке, достаточно установить небольшой экран. В случае разрушения отливки при гидроиспытании осколки не разлетаются в разные стороны и исключают тем самым опасность для жизни обслуживающего персонала, как это может иметь место при пневмоиспытании.

2) Повышенная опасность пневмоиспытаний и хорошая проницаемость воздуха через мельчайшие нарушения сплошности в теле отливки обусловливают применение значительно более низких давлений, чем при гидроиспытаниях. Обычно применяемые давления не превышают 4–6 атм.

Процесс пневмоиспнтания по существу не отличается от гидроиспытаний. Опрессовку проводят водой или сжатым воздухом до заданного давления. Для обнаружения местоположения дефекта, который визуально найти чаще всего невозможно, проверяемая отливка помещается в водяную ванну. По поднимающимся пузырькам воздуха легко обнаружить расположение дефекта.

В отдельных случаях для обнаружения места просачивания воздуха на участке предполагаемого расположения дефекта поверхность детали смачивают мыльной водой и плавно повышают давление. Если деталь негерметична, на ее поверхности появляются пузырьки пены, по которым судят расположении дефекта.

Герметичные отливки разрушаются под давлением жидкости или газа без течи.

Контроль размерной точности отливок

Размерная точность литых заготовок и получаемых из них деталей является одним из основных показателей качества. Она определяется степенью приближения истинных размеров отливки к размерам, указанным на чертеже.

Размерная точность отливки является комплексной характеристикой следующих показателей качества: допусков размеров, допусков по толщине необрабатываемых стенок и ребер, предельных отклонений смещения и коробления.

Номинальный размер – это размер, указанный в чертеже. Обычно это расстояние от базы до интересующей нас точки поверхности. Для тел вращения в качестве номинального размера используют номинальный диаметр. Для наклонных конических и фасонных поверхностей, заданных координатами от базы, за номинальный принимают наибольший из размеров.

Действительный размер годной отливки находится в интервале между наибольшим и наименьшим предельными размерами.

Разность наибольшего и наименьшего предельных размеров называется допуском, а разность действительного и номинального размеров – отклонением.

Отклонения могут быть положительными, если действительный размер больше номинального и отрицательным.

Действительные размеры отливок, измеренные с заранее установленной допустимой погрешностью, только случайно могу совпасть с номинальным размером.

Способы контроля размерной точности отливок можно поделить на три группы:

1) измерение действительных размеров применяется при изготовлении единичных отливок. Осуществляется универсальным мерительным инструментом.

По мере повышения степени сложности и выполняемых функций можно выделить следующие виды мерительного инструмента:

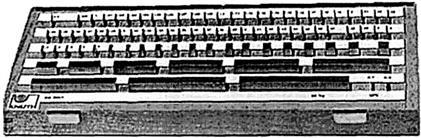

- меры (мерительные линейки, концевые меры и т.д.);

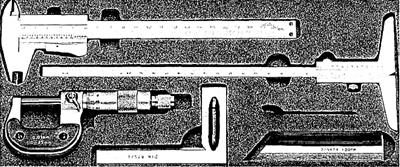

- измерительные приборы (штангенциркули, микрометры, уровни, инструментальные микроскопы и д.р.);

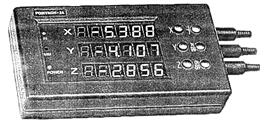

- измерительные преобразователи (индуктивные преобразователи типа 223 и д.р.)

- измерительные системы.

Средства измерения выбирают в зависимости от допустимой погрешности измерения (она устанавливается ГОСТ 8.051 – 81 для интервалов номинальных размеров при заданной точности контролируемой отливки).

Обычно допустимая погрешность измерений принимается равной 1/5 – 1/3 допуска на размер и сравнивается с паспортной погрешностью измерения измерительного средства. При существующих технологических процессах литья точность отливок такова, что нет необходимости использовать высокоточные измерительные приборы с ценой деления менее 0,01 мм.

|

|

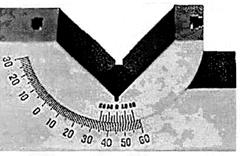

| Набор плоскопараллельных концевых мер длины | Прецизионный блок угловых призм |

|

|

| Набор измерительных инструментов | Цифровой индикаторный нутромер |

|

|

| Контрольно-измерительные пластины | Трехмерный индикатор положения |

2) проверка соответствия действительных размеров допустимым предельным производится в крупносерийном и массовом производстве (для проверки действительных размеров обычным измерительным инструментом требуется большое число контролеров).

Проверку проводят специальным инструментом, выполненным по принципу предельных калибров (скобы, щупы, кольца, пробки и т.д.).

Для каждой контролируемой отливки изготовляется свой предельный калибр. Он маркируется буквами Пр (проходной) и Не (непроходной). Удобнее в работе при измерении наружных размеров предельные калибры в виде скобы.

Предельные калибры изнашиваются при эксплуатации и теряют свою точность, поэтому их нужно периодически проверять. Для этой цели все калибры подразделяют на рабочие, контрольные и образцовые. Рабочие калибры используют рабочие и наладчики, контрольные контролеры, а образцовые служат для контроля рабочих и контрольных.

Для контроля сложных профилей применяют профильные калибры.

Дата добавления: 2018-09-24; просмотров: 831;