Обнаружение резонансных частот

При разработке новых конструкций ЭУ проводят испытания на обнаружение резонансных частот конструкций. Такие испытания служат для проверки механических свойств изделий и получения исходной информации при выборе методов испытаний на вибропрочность и воздействие акустического шума, а также для выбора длительности действия ударного ускорения при испытаниях на воздействие механических ударов. Резонансные частоты ЭУ или их отдельных элементов и узлов определяют в трех перпендикулярных направлениях.

Конструкции ЭУ являются сложными механическими колебательными системами, обладающими несколькими резонансными частотами. Наибольший интерес представляют низшие резонансные частоты, т.к. на них возникают максимальные напряжения и деформации. В случае совпадения резонансной частоты элемента испытываемой конструкции с частотой возмущающей силы наступает явление резонанса, которое сопровождается увеличением амплитуды колебаний.

Для определения резонансных частот изделие подвергают воздействию гармонической вибрации при пониженных ускорениях (1...5)g в диапазоне частот (0,2¼1,5)fop, где fop – расчетная резонансная частота изделия. Конкретный диапазон частот испытаний устанавливается в программе испытаний. Поиск резонансных частот производят, плавно изменяя частоту при поддержании постоянной амплитуды ускорения или амплитуды смещения (не более 1,5 мм). Резонансную частоту ЭУ определяют как среднее арифметическое значение резонансных частот, полученных при испытаниях выборки. Погрешность измерений частот должна составлять не более 0,5% или 0,5 Гц, причем учитывается большее значение. В тех случаях, когда регистрация механических резонансных колебаний элементов невозможна, резонансные частоты могут быть определены косвенным способом по изменению значений выходных параметров ЭУ.

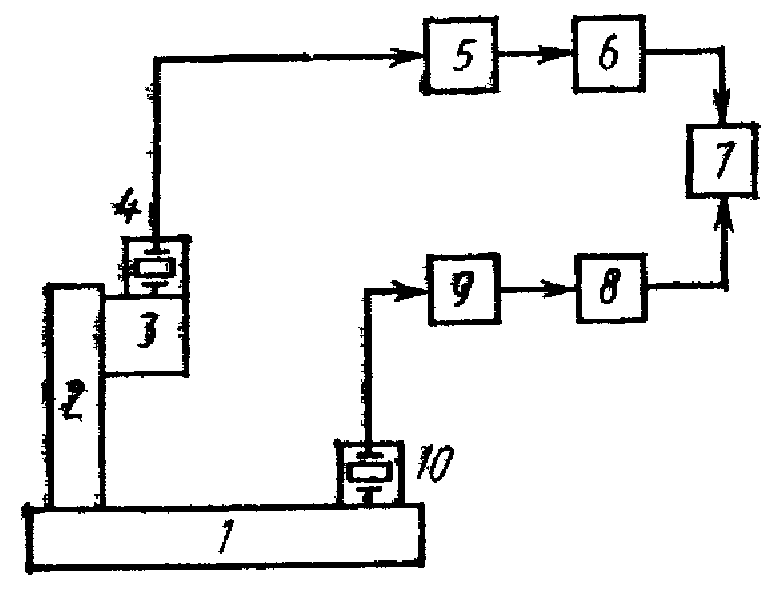

Пьезоэлектрический метод наиболее отработан, основан на использовании пьезоэлектрического эффекта. Метод обеспечивает достаточную точность в том случае, когда размеры и масса испытываемого изделия в 10 раз и более превышают размеры и массу пьезопреобразователя. Схема определения резонансных частот пьезоэлектрическим методом представлена на рис.

| Рис. Структурная схема устройства для определения резонансных частот пьезоэлектрическим методом: 1 – стол вибростенда; 2 – приспособление для крепления изделия, 3 – испытываемое изделие; 4, 10 – пьезопреобразователи, 5, 9 – согласующие устройства, 6, 8 – измерительные устройства; 7 – регистрирующий прибор (осциллограф). |

При плавном изменении частоты колебаний стенда и поддержания постоянным ускорения крепежнойкрепёжной платы на резонансной частоте ЭУ наблюдается увеличение напряжения на пьезопреобразователе и поворот на 90° эллипса на экране осциллографа.

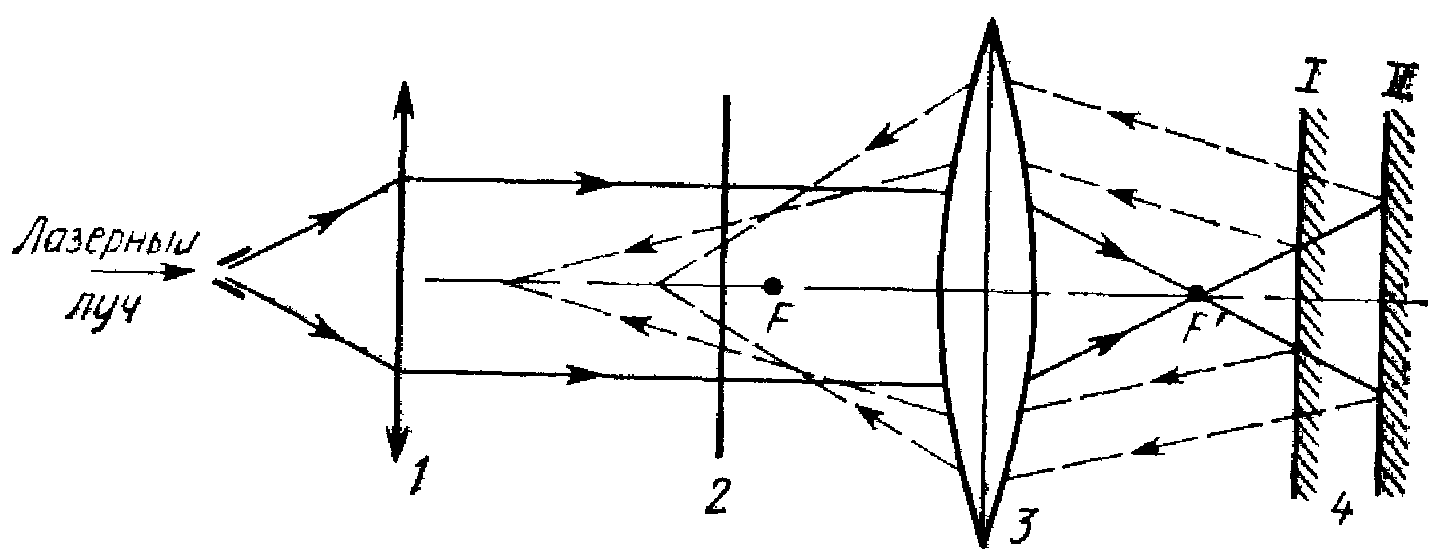

В настоящее время распространены бесконтактные методы измерения, не оказывающие влияния на характеристики объекта измерения. Однолучевой оптический метод основан на изменении угла сходимости лазерного луча, отраженногоотражённого от поверхности вибрирующего изделия.

Рис. Формирование отражённого светового пучка при вибрации испытываемого изделия:

1 - коллиматор; 2-экран; 3 - фокусирующая линза; 4 - поверхность испытываемого изделия;

Световой поток лазера, расширенный с помощью коллиматора, фокусируется линзой 3 в точке F' (заднем фокусе линзы) вблизи поверхности 4 испытываемого изделия, которая расположена перпендикулярно направлению распространения светового потока. Отражённый от поверхности изделия свет вновь формируется той же фокусирующей линзой в сходящийся световой поток,угол сходимости которого зависит от расстояния между задним фокусом линзы и отражающей поверхностью изделия. При вибрации изделия (положения I и II) этот угол меняется и соответственно меняется диаметр отражённого светового потока, спроецированного на экран 2, следовательно, поверхностная плотность энергии излучения. Достоинство метод – простота проведения измерений, отсутствие дополнительных механических воздействий на элементы ЭУ, высокая чувствительность, широкий частотный диапазон.

Результаты определения резонансных частот используют для выбора других видов механических испытаний. Если foн>1000Гц, то из испытаний исключают испытания на ударопрочность, если foн>2000Гц – исключают испытания на удароустойчивость, если foн>2 fВ (верхняя частота рабочего диапазона механических воздействий) – исключают испытания на виброустойчивость

Испытание на виброустойчивость проводят для проверки способности изделий выполнять свои функции при сохранении параметров во время механического воздействия в пределах значений, указанных в ТУ. После испытания на виброустойчивость образцы ЭУ подвергают испытанию на вибропрочность, которое осуществляют, без электрической нагрузки.

Испытание на вибропрочность проводят с целью проверки способности изделий противостоять разрушающему действию вибрации и выполнять свои функции при сохранении параметров после механического воздействия.

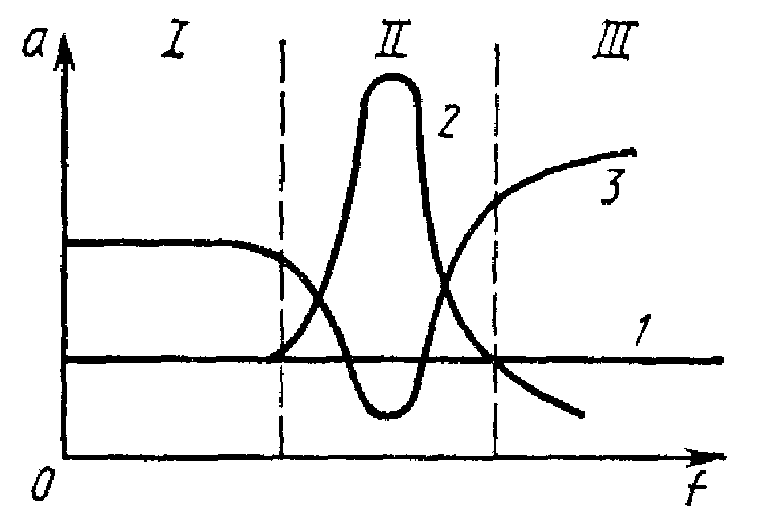

При испытаниях с увеличением амплитуды ускорения вибрации необходимо следить за тем, чтобы механизм отказов испытываемых изделий оставался неизменным по сравнению с обычными условиями испытания. Для ЭУ, резонансная частота конструкции которого лежит в полосе частот, соответствующей заданной жёсткости, или превышает верхнее значение этой полосы, результаты испытания можно получить в короткие сроки, сосредоточив вибрационную нагрузку в наиболее опасном диапазоне частот. При этом необходимо точно знать резонансную частоту для правильного выбора диапазона частот испытания, который рекомендуется устанавливать в пределах (0,75...1,4)fо.

| Рис. Характеристика устойчивости изделий при воздействии вибраций. 1 – идеальная устойчивость, 2 – нагрузка при испытании, 3 – реальная устойчивость изделия; I, II, III – дорезонансная, резонансная и зарезонансная области. |

Испытания необходимо проводить в резонансной области, допустимо их проведение в дорезонансной области, но бесполезно их проведение в зарезонансной области III, где ускорение при испытании ниже допустимой.

Испытания ЭУ на виброустойчивость и вибропрочность осуществляют методами фиксированных частот, качающейся частоты, случайной вибрации. Выбор метода испытания определяется резонансными частотами изделия: если резонансная частота изделия превышает верхнюю частоту рабочего диапазона частот более чем в 1,5 раза, проводят испытание на одной фиксированной частоте; если резонансные частоты не установлены, используют метод качающейся частоты; если испытываемое изделие имеет не менее четырёх резонансов в заданном диапазоне частот – метод случайной вибрации.

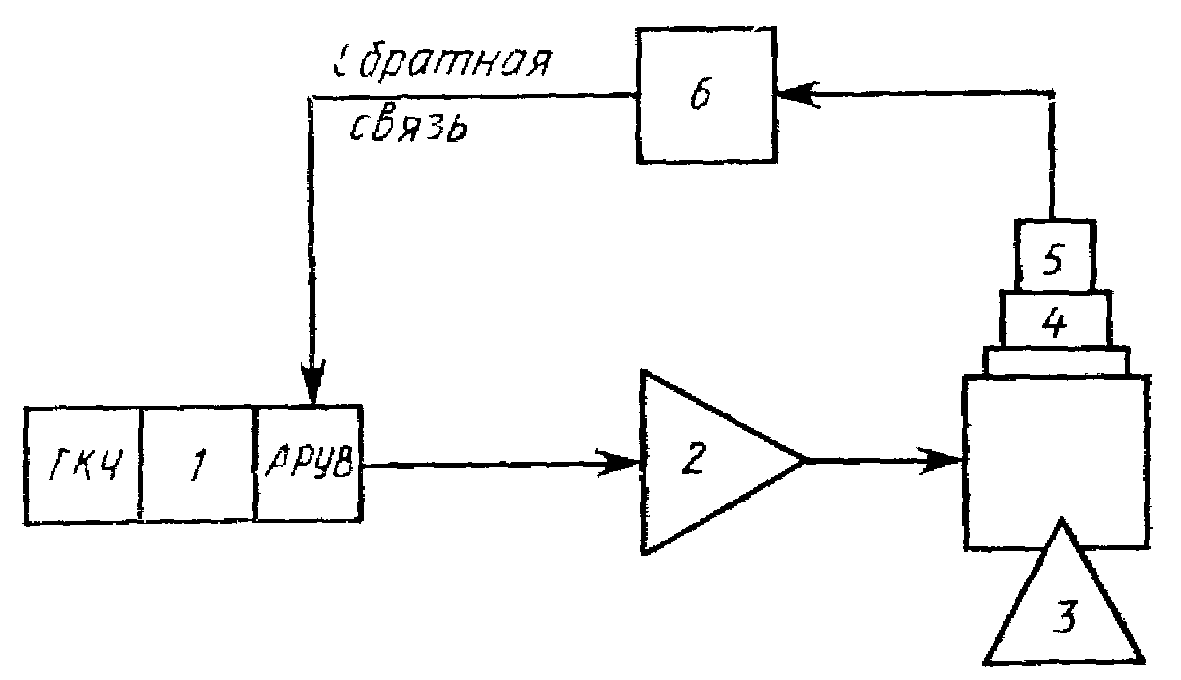

Метод качающейся частоты – основной метод испытаний на виброустойчивость и вибропрочность. Сущность его заключается в изменении частоты вибрации в заданном диапазоне – от минимальной до максимальной и наоборот (цикл качания), с тем, чтобы последовательно возбуждать все резонансы конструкции ЭУ. Необходимость не только повышения, но и понижения частоты обусловлена возможным наличием нелинейных резонансов конструкции изделия, появление которых зависит от направления изменения частоты вибрации. Структурная схема испытания методом качающейся частоты приведена на рис.

| Рис. Структурная схема испытания методом качающейся частоты: ГКЧ – генератор качания частоты; АРУВ – автоматический регулятор уровня вибрации, 1 – задающий генератор, 2 – усилитель мощности, 3 – вибратор; 4 – испытываемое изделие, 5 – виброизмерительный преобразователь, 6 – виброизмерительная аппаратура |

Генератор качания частоты (ГКЧ) управляет частотой задающего генератора 1 звуковой частоты. Автоматический регулятор уровня вибрации (АРУВ) изменяет выходное напряжение генератора, следовательно, мощность колебаний на выходе усилителя мощности 2, подводимых к подвижной катушке электродинамического вибратора 3. Уровень вибрации регистрируется вибропреобразователем 5. Для достижения равномерности амплитудно-частотной характеристики (АЧХ) вибратора регулятор уровня вибрации должен обеспечивать глубину регулировки в несколько десятков децибел

При испытании ЭУ методом качающейся частоты любая резонансная частота, соответствующая диапазону частот испытания, за цикл качания возбуждается дважды. В этом состоит основное преимущество данного метода перед методом фиксированных частот.

В отличие от испытания на виброустойчивость испытание на вибропрочность проводят не за один цикл качания частоты, а за несколько. Число циклов качания зависит от заданной жесткости испытания. Для степеней жесткости XVI-XIX оно равно 30.

Метод фиксированных частот применяют редко из-за отсутствия информации о резонансных частотах испытываемых ЭУ. Но даже если перед испытанием установить частоту, равную известной резонансной частоте изделия, то в процессе испытания может произойти ее уменьшение, что приведет к снижению эффективности испытания. Из-за малой информативности данного метода испытаний его длительность устанавливают в полтора раза более длительности испытаний методом качающейся частоты. Метод фиксированных частот применяют редко, когда проведение испытаний методом качающейся частоты технически неосуществимо, например, при отсутствии соответствующего испытательного оборудования

В реальных условиях на ЭУ воздействуют не одиночные гармонические колебания, а колебания со сложным спектром частот. Этим условиям соответствуют испытания ЭУ на воздействие случайной вибрации. Такое испытание может быть выполнено методами широкополосной случайной вибрации и узкополосной случайной вибрации со сканированием полосы частот.

Метод широкополосной случайной вибрации (ШСВ). В методе ШСВ обеспечивается постоянная плотность энергии каждой гармонической составляющей колебательного процесса, для чего на испытываемые изделия воздействует белый шум.

Достоинство метода – использование белого шума – сигнала, при котором все резонансные частоты в заданной полосе частот возбуждаются одновременно, что позволяет учесть их взаимное влияние и приближает испытание к реальным условиям эксплуатации. Недостаток – сложность испытательного оборудования.

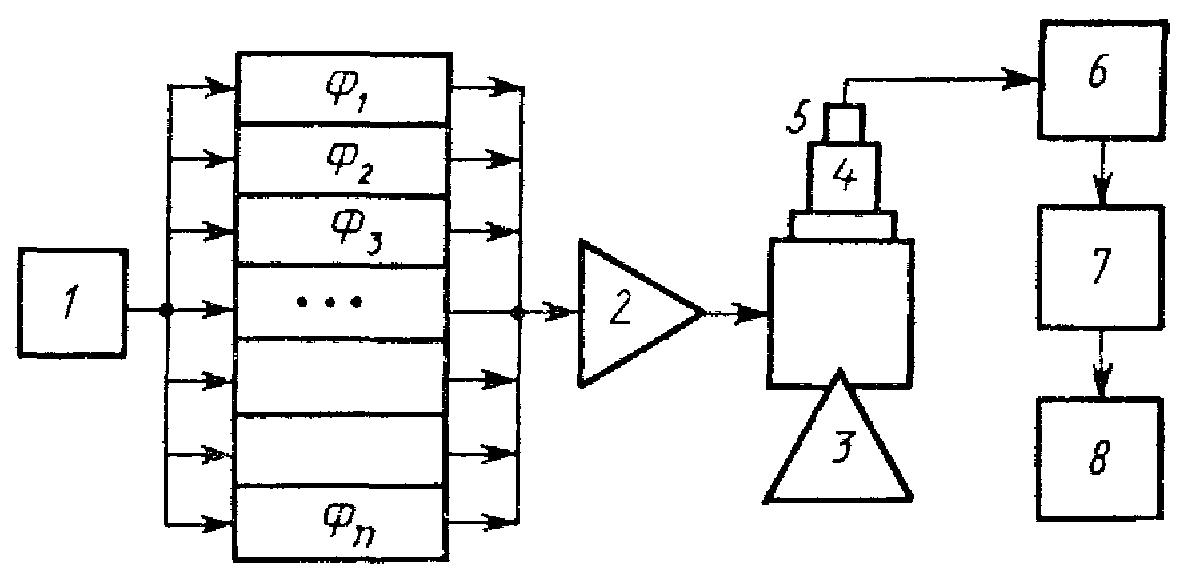

| 1 – генератор шума, Ф1 Фn –блок фильтров, 2 – усилитель мощности, 3 – вибратор, 4 – испытываемое изделие, 5 – датчик, 6 – виброизмерительная аппаратура, 7 – анализатор, 8- регистрирующий прибор |

| Рис. Структурная схема испытания методом широкополосной случайной вибрации |

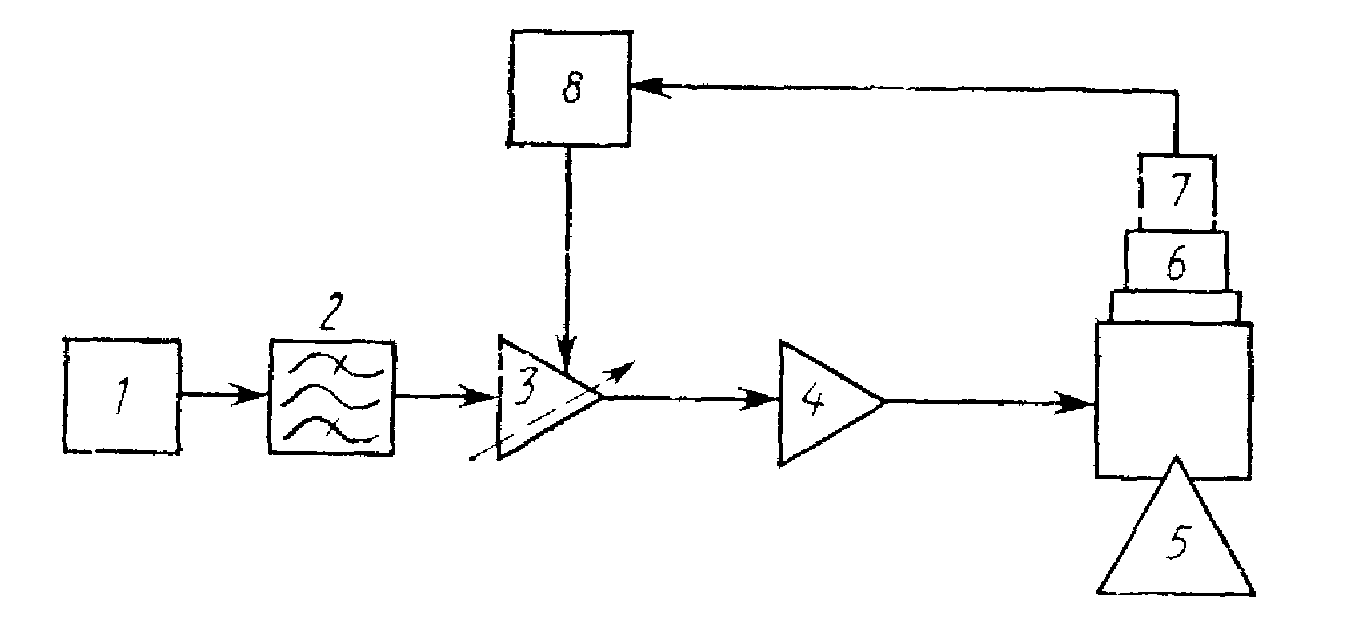

| 1 – генератор шума; 2 – полосовой фильтр; 3 - усилитель с автоматическим регулированием уровня вибрации; 4 - усилитель мощности; 5 - вибратор; 6 -- испытываемое изделие; 7 - виброизмерительный датчик; 8-виброизмерительная аппаратура |

| Рис. Структурная схема испытания методом узкополосной случайной вибрации |

Дата добавления: 2017-02-20; просмотров: 4290;