Контроль и качество – основные определения

Контроль как средство повышения качества электронных устройств.

| Качество ЭУ – совокупность свойств, определяющих способность изделий удовлетворять заданным требованиям потребителя в течение срока эксплуатации устройства. |

Качество ЭУ обусловливает их конструктивные, технологические, экономические, эргономические и другие параметры. Качество как свойство закладывается в процессе разработки и изготовления ЭУ, а объективно оценивается в процессе эксплуатации. Эта оценка является, во-первых, недостаточной, т.к. не все параметры ЭУ измеряются в условиях эксплуатации, во-вторых, – запоздалой.

Один из источников оценки качества – теоретические расчёты. Но расчётные оценки нуждаются в экспериментальном подтверждении, т.к. и исходные данные и модели являются приближенными. Создание адекватных моделей для сложных ЭУ с большим числом разнообразных элементов проблематично. Поэтому основной объем информации о качестве получают во время испытаний на всех этапах, начиная с разработки нормативно-технической документации (НТД) и кончая анализом рекламаций.

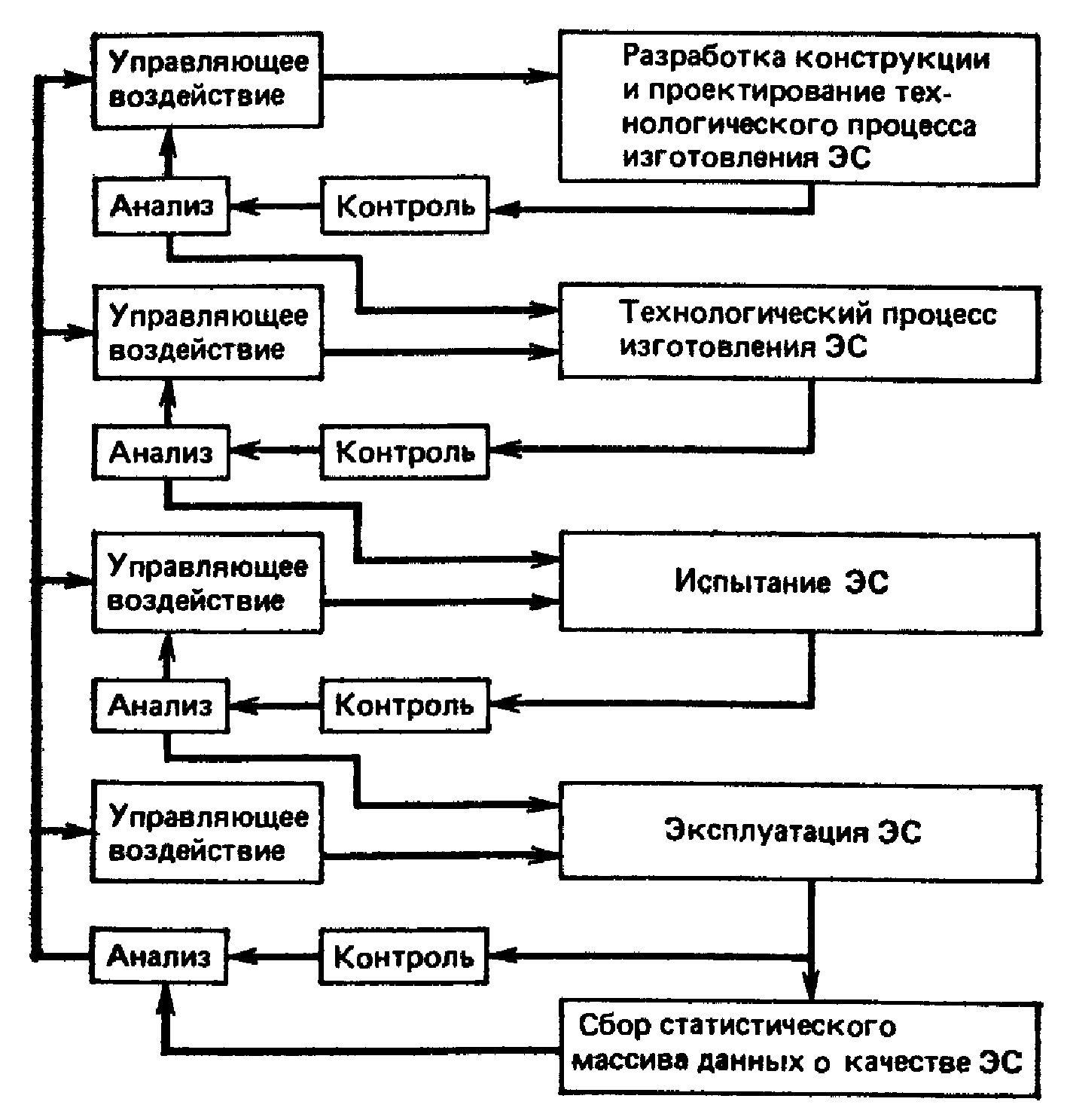

Рис. 1. Последовательность процессов разработки производства и эксплуатации ЭУ

Рис. 1. Последовательность процессов разработки производства и эксплуатации ЭУ

| На рис. 1 последовательность процесса разработки, производства и эксплуатации ЭУ в общем виде показывает место и значимость контрольных и испытательных операций в производстве изделий. Контроль качества осуществляется на различных этапах: разработки (теоретическое исследование свойств ЭУ, определяющих качество изделий); выполнения технологических операций при изготовлении ЭУ, включая входной контроль параметров электрорадиоэлементов; испытания готовых ЭУ (аттестация изделий на соответствие требуемому качеству); эксплуатации (проверка соответствия качества ЭУ требованиям НТД). Операции контроля циклически включены в разные стадии жизненного цикла изделия – от разработки до утилизации. |

Вопрос о проведении контроля на том или ином этапе "жизненного" цикла ЭУ (проектирование, постановка на производство, изготовление, эксплуатация, ремонт, поставка на экспорт, импортные закупки и др.) решается в зависимости от требований к ЭУ и возможностей осуществления контроля. Наибольшее число отказов происходит в период освоения изделий в производстве. В серийном производстве и в процессе эксплуатации число отказов резко уменьшается. Поэтому особое значение имеет информация, получаемая в результате испытаний ЭУ на этапах разработки. Различают контроль готовых изделий или полуфабрикатов и контроль технологического процесса (ТП) их изготовления.

Контроль изделий или полуфабрикатов – совокупность операций, направленных на выявление дефектных изделий или полуфабрикатов в процессе их производства. Контроль ТП – операционный контроль изделия или процесса во время выполнения или после завершения технологической операции.

Большую роль в контроле качества изделий при массовом производстве занимает статистический контроль качества. Статистический контроль качества применяется на всех этапах производства и развивается циклически (рис. 1).

Цикл Деминга – процесс контроля, представленный в виде цикла (рис.2).

| | Рис. 2 Цикл Деминга Цикл Деминга реализуется не в одном, а всегда в нескольких оборотах. При этом методы контроля в каждом обороте и качество продукции совершенствуются. |

Реализация циклов Деминга является целью организации системы контроля. Часто считают, что термин "Quality Control" следует переводить не как "контроль качества продукции" а более правильно – "управление качеством".

Испытания – основная форма контроля ЭУ; – экспериментальное определение при различных воздействиях количественных и качественных характеристик изделий при их функционировании. Испытываемые изделия и воздействия могут быть смоделированы. На различных этапах проектирования и изготовления ЭУ цели испытаний различны. Но основные цели испытания являются общими для всех ЭУ:

¨ выбор оптимальных конструктивно-технологических решений при создании новых изделий;

¨ доводка изделий до необходимого уровня качества;

¨ объективная оценка качества изделий при их постановке на производство, в процессе производства и при техническом обслуживании;

¨ гарантирование качества изделий (особенно при международном товарообмене).

Испытания – эффективное средство повышения качества, т.к. позволяют выявить:

* недостатки конструкции и технологии изготовления ЭУ;

* отклонения от выбранной конструкции или принятой технологии,

* допущенные в производстве скрытые случайные дефекты материалов и элементов конструкции, не поддающиеся обнаружению существующими методами технического контроля;

* резервы повышения качества и надежностинадёжности разрабатываемого конструктивно-технологического варианта изделия.

Для повышения качества ЭУ на конечных операциях изготовления проводят испытания, выявляющие изделия со скрытыми дефектами. Режимы испытаний выбирают так, чтобы они обеспечивали отказы изделий, содержащих скрытые дефекты, и в то же время не вырабатывали ресурса изделий, которые не содержат дефектов, вызывающих отказы при эксплуатации. Такие испытания называют технологическими тренировками (термотоковая тренировка, электротренировка, тренировка термоциклами и др.).

При испытаниях и оценке их результатов различные организации выступают как изготовители, испытатели, потребители ЭУ. Нормальное взаимодействие между ними возможно в случае, если разработаны: единый технический язык (терминология, классификация методов и устройств испытаний); форма и содержание специальных технических документов (стандартов, методик, программ, графиков, протоколов и т.п.); общие требования к методам и устройствам для испытаний в зависимости от видов испытаний ЭУ; порядок проведения испытаний; положения о правах и обязанностях предприятий и отдельных должностных лиц при проведении испытаний.

Все организационные требования являются объектами стандартизации. Стандартизации подлежат:

1) требования к испытаниям продукции;

2) процесс организации испытаний,

3) методы и устройства испытаний;

4) планирование испытаний (оговаривается в частных и общих технических условиях - ЧТУ и ОТУ)

Основной документ, по которому осуществляют контроль качества выпускаемых ЭУ – стандарты технических условий. На основании этого документапо результатам испытаний принимают решение о пригодности ЭУ к использованию, а также решают все спорные вопросы между изготовителем и потребителем изделий.

Повышение эффективности контроля приводит к снижению роли испытаний готовой продукции. Хорошо организованный контроль ТП позволяет сократить объем испытаний готовых изделий. Существует подход, когда при высоком уровне технологии некоторые виды изделий и ряд операций технологического процесса не подвергаются испытаниям. При этом предполагается, что исходные сырье, полуфабрикаты и технологические процессы близки к идеальным.

Дата добавления: 2017-02-20; просмотров: 1280;