РАЗДЕЛЕНИЕ НЕОДНОРОДНЫХ СИСТЕМ

Неоднородные системы и методы их разделения. Неоднородными (гетерогенными) называются системы, состоящие из двух или нескольких фаз. Фаза, которая состоит из отдельных мелких частиц, называют дисперсной (внутренней) фазой. Фаза, в которой распределены мелкие частицы (дисперсная фаза),называется сплошной фазой, или дисперсионной средой.

В зависимости от агрегатного состояния сплошной или дисперсной фаз и размера частиц дисперсной фазы неоднородные системы классифицируются следующим образом:

1. Сплошной фазой является жидкость:

а) дисперсной фазой являются твердые частицы – суспензии. В зависимости от размеров частиц твердой фазы суспензии подразделяются на грубые (более 100 мкм), тонкие (0,5 – 100 мкм) и мути (0,1-0,5 мкм). Переходную область между суспензиями и истин-ными растворами занимают коллоидные растворы (размеры частиц являются средними между размерами молекул и частиц взвесей);

б) дисперсной фазой является жидкость (капли), которая не растворима в сплошной фазе – эмульсии. С увеличением концентрации дисперсной фазы появляется возможность обращения (инверсии) фаз. В результате слияния (коалесценции) капель дисперсная фаза становится сплошной, а бывшая сплошная фаза становится дисперсной;

в) дисперсной фазой является газ (пузырьки) – пены. Эти газо – жидкостные системы по своим свойствам близки к эмульсиям.

2. Сплошной фазой является газ:

а) дисперсной фазой являются твердые частицы – газовзвеси. В зависимости от размеров частиц твердой фазы газовзвеси делятся на пыли (более 5 мкм), дымы (менее 5 мкм);

б) дисперсная фаза состоит из частиц жидкости – туманы (0.3-

5 мкм).

Пыли, дымы и туманы носят общее название – аэрозоли. Дисперсные системы, содержащие различные по размеру частицы, называются полидисперсными, а системы, размеры частиц которых близки между собой – монодисперсными. Некоторые неоднородные системы являются относительно устойчивыми, т.е. способны существовать относительно длительное время (тонкие суспензии, дымы, туманы), другие – неустойчивы (грубые суспензии и др.). Устойчивость системы зависит от размера частиц дисперсной фазы и физических свойств самой системы (плотностей обеих фаз, их вязкости и т.д.). Так, например, в эмульсиях и пенах может происходить коалесценция (слияние) капель и пузырей, в суспензиях – укрупнение твердых частиц в результате их слипания (коагуляция).

В химической технологии широко используются процессы разделения неоднородных систем. Выбор метода разделения обусловливается, главным образом, размерами частиц дисперсной фазы, разностью плотностей фаз, вязкостью сплошной фазы, требованиями к качеству разделения.

На практике применяются следующие методы разделения: осаждение, фильтрование и мокрая очистка газов.

Осаждение – это процесс разделения неоднородных систем за счет различного действия сил на элементы сплошной и дисперсной фаз. В зависимости от действующих сил можно выделить виды осаждения: под действием силы тяжести (отстаивание), центробежной силы (циклонный процесс, центрифугирование), электростатических сил (очистка газов вэлектрическом поле).

Фильтрование – это процесс разделения при помощи пористой перегородки, способной пропускать жидкость или газ, но задерживать взвешенные в них твердые частицы. Движущей силой является разность давлений. Если разность давления создается под действием центробежной силы, процесс называют центробежным фильтрованием.

Мокрая очистка газов – это процесс улавливания взвешенных в газе частиц жидкостью. Улавливание осуществляется как под действием сил инерции, так и под действием сил тяжести.

Материальный баланс процессов разделения. Для составления материального баланса введем обозначения  ,

,  ,

,  – массовые расходы исходной смеси, очищенной (осветленной) сплошной фазы, осадка (сгущенной дисперсной фазы), кг/с;

– массовые расходы исходной смеси, очищенной (осветленной) сплошной фазы, осадка (сгущенной дисперсной фазы), кг/с;  – массовые доли дисперсной фазы в исходной смеси, в очищенной сплошной фазе и в осадке.

– массовые доли дисперсной фазы в исходной смеси, в очищенной сплошной фазе и в осадке.

При отсутствии потерь вещества в процессе разделения уравнение материального баланса для двухфазной системы запишется в виде

, (9.1)

, (9.1)

а по дисперсной фазе –

. (9.2)

. (9.2)

Из уравнений (9.1) и (9.2) следует, что

, (9.3)

, (9.3)

. (9.4)

. (9.4)

Полученные уравнения в данной форме применимы к процессам осаждения и фильтрования.

Эффективность процесса разделения по степени очистки h (в %) газа или жидкости определяется зависимостью

. (9.5)

. (9.5)

Осаждение

Процесс отделения дисперсной фазы от сплошной путем осаждения, как было указано ранее, может осуществляться под воздействием различного вида сил: под действием силы тяжести – отстаивание, под действием центробежной силы – циклонный процесс и осадительное центрифугирование, очистка газов под действием электростатических сил – электроосаждение.

Отстаивание

Процесс отстаивания осуществляется в наиболее простых в конструктивном отношении аппаратах – отстойниках. Движущей силой в этом случае является разность удельных весов участвующих в отстаивании фаз.Для систем “газ – твердое тело”, “газ – жидкость” она относительно больше, чем для систем “жидкость – жидкость” и “жидкость – твердое тело”. Малость величины движущей силы при отстаивании ограничивает область применения отстаивания и его эффективность.

В промышленности отстаивание применяют для грубой очистки газов, для сгущения суспензий, для разделения эмульсий (в основном нестойких). Отстаивание применяют часто для предварительного разделения неоднородных сред, что удешевляет окончательное тонкое разделение более сложными способами.

В главе 5 были рассмотрены законы свободного осаждения отдельных частиц в жидкостях и газах под действием силы тяжести и получены формулы для определения скорости их движения. При отстаивании концентрация дисперсной фазы в сплошной достаточно велика и происходит стесненное движение частиц, при этом скорость стесненного движения  меньше скорости свободного осаждения

меньше скорости свободного осаждения  . Скорость стесненного движения зависит также от объемной доли сплошной фазы e. При стесненном движении твердых частиц, например, для суспензий и капель жидкости – для эмульсий, возможно их соприкосновение и образование ансамблей частиц, скорость которых значительно уменьшается по сравнению со скоростью свободного осаждения. Следует учитывать и то, что если осаждается полидисперсная фаза, то определение скорости стесненного осаждения значительно осложняется, так как крупные и мелкие частицы движутся с различными скоростями. Определение скорости стесненного осаждения производится по различным эмпирическим зависимостям.

. Скорость стесненного движения зависит также от объемной доли сплошной фазы e. При стесненном движении твердых частиц, например, для суспензий и капель жидкости – для эмульсий, возможно их соприкосновение и образование ансамблей частиц, скорость которых значительно уменьшается по сравнению со скоростью свободного осаждения. Следует учитывать и то, что если осаждается полидисперсная фаза, то определение скорости стесненного осаждения значительно осложняется, так как крупные и мелкие частицы движутся с различными скоростями. Определение скорости стесненного осаждения производится по различным эмпирическим зависимостям.

Отстойники

По способу организации процесса отстойники могут быть периодического, непрерывного и полупериодического действия. В последних подача разделяемой смеси и вывод очищенной сплошной фазы производятся непрерывно, а удаление сгущенной дисперсной фазы – периодически.

Отстойники периодического действия представляют собой емкости, куда заливается разделяемая смесь. После определенного времени отстаивания через боковой патрубок сливается очищенная сплошная фаза, а затем удаляется сгущенная (концентрированная) дисперсная фаза. В частности, при отстаивании суспензий в осадке будут содержаться твердые частицы с некоторым количеством сплошной фазы.

Наиболее широко распространены в промышленности отстойники непрерывного действия. На рис. 9.1 показана схема отстойника непрерывного действия с гребковой мешалкой, применяемого для сгущения суспензий.

В корпус отстойника 1, представляющего цилиндрический резервуар с коническим днищем 2, непрерывно подается суспензия по трубе 5. Твердые частицы под действием силы тяжести оседают на днище корпуса, образуя осадок. Гребковая мешалка перемещает осадок по направлению к разгрузочному отверстию. Мешалка вращается очень медленно и не нарушает осаждение дисперсной фазы. Осадок (сгущенная суспензия) отводится через разгрузочный патрубок 6 при помощи диафрагмового насоса. Очищенная сплошная фаза (осветленная жидкость) переливается в кольцевой желоб 4 и

Рис. 9.1. Отстойник непрерывного действия с гребковой мешалкой: 1 – корпус; 2 – коническое днище; 3 – гребковая мешалка; 4 – кольцевой желоб; 5 – труба; 6 – разгрузочный патрубок

отводится через отводящий патрубок. Вал мешалки приводится в движение от электродвигателя через редуктор (число оборотов вала 0,00025-0,008 с-1). Концентрация сгущенной смеси по твердой фазе достигает 30-35%. Диаметр отстойников такого типа находится в пределах от 1,8 до 30 м.

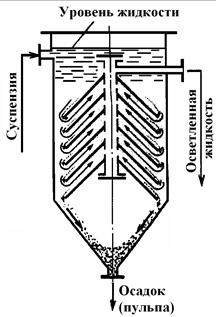

На рис. 9.2 показан отстойник непрерывного действия с коническими полками, он прост по конструкции, не имеет движущихся частей, имеет большую поверхность осаждения твердой фазы, что является его достоинствами. Недостаток состоит в том, что влажность сгущенной суспензии (шлама) в нем больше, чем в отстойниках с гребковыми мешалками.

На рис. 9.2 показан отстойник непрерывного действия с коническими полками, он прост по конструкции, не имеет движущихся частей, имеет большую поверхность осаждения твердой фазы, что является его достоинствами. Недостаток состоит в том, что влажность сгущенной суспензии (шлама) в нем больше, чем в отстойниках с гребковыми мешалками.

Рис. 9.2. Отстойник непрерывного дей-ствия с коническими полками

Работает этот отстойник непрерывного действия следующим образом. Исходная суспензия подается непрерывно в верхнюю часть цилиндрического корпуса и поступает в пространство между коническими полками, на которых оседают твердые частицы. Осадок сползает по наклонным полкам к стенке корпуса, затем перемещается на коническое днище, откуда он отводится через нижний патрубок. Очищенная сплошная фаза (осветленная жидкость) из пространства между полок поступает в перфорированную центральную трубу и из нее отводится из аппарата.

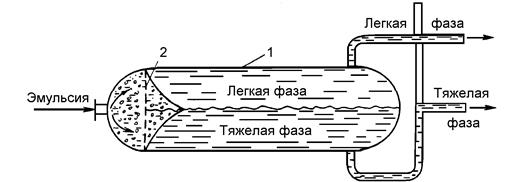

Рис. 9.3. Отстойник непрерывного действия для разделе-ния эмульсий: 1 – корпус; 2 – перфорированная перегородка

Рассмотрим отстойник непрерывного действия для разделения эмульсий (рис. 9.3). В этом отстойнике в корпус 1 подается эмульсия, которая предварительно проходит через перфорированную перегородку 2. Перегородка служит для того, чтобы не было перемешивания эмульсии при вводе в аппарат. Движение эмульсии – ламинарное, а скорость течения не превышает нескольких миллиметров в секунду. В корпусе аппарата капли легкой фазы (если она дисперсная фаза) движутся вверх, где коалесцируют, образуя сплошной слой. Если дисперсной является тяжелая фаза, то капли тяжелой фазы движутся вниз, коалесцируя и образуя внизу слой сплошной тяжелой фазы. Таким образом, в отстойнике происходит расслаивание жидкостей. Легкая и тяжелая фазы отводятся из отстойника через соответствующие трубопроводы, как показано на рис. 9.3. У трубопровода для вывода тяжелой фазы предусмотрено соединение с атмосферой, препятствующее полному сливу жидкости.

Отстаивание твердых частиц в газовой среде подчиняется принципиально тем же закономерностям, что и осаждение их под действием силы тяжести в жидкостях. Поскольку скорость осаждения пропорциональна, при прочих равных условиях разности плотностей частиц и газа, то скорость очистки в газах будет выше скорости очистке в жидкостях. Несмотря на это очистка газов отстаиванием является малоэффективным процессом, так как действующие силы в данном случае невелики. Под действием силы тяжести из газа удается достаточно полно выделить лишь крупные частицы пыли. Поэтому отстаивание используется для предварительной, грубой очистки газов, содержащих частицы пыли относительно крупных размеров (более 100 мкм). Степень очистки газа от пыли при этом не превышает 30-40%.

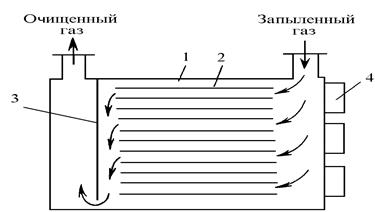

На рис. 9.4 показана схема пылеосадительной камеры для очистки газа от пыли. Запыленный газ поступает в корпус камеры 1, в котором установлены горизонтальные полки 2, и направляется в пространство между ними. При движении газа между полками и происходит процесс осаждения на последних. Пройдя полки, очищенный газ огибает вертикальную отражательную перегородку 3 и уходит из камеры. Основное назначение перегородки – обеспечение равномерного распределения газа между полками; кроме того, при огибании газом перегородки под действием сил инерции из него удаляется часть пыли. Осевшая на полках пыль периодически удаляется при помощи скребков через люки или же смывается водой.

Рис. 9.4. Пылеосадитель-ная камера: 1 – корпус; 2 – полки; 3 – отражательная перегородка; 4 – люки для удаления пыли

Рис. 9.4. Пылеосадитель-ная камера: 1 – корпус; 2 – полки; 3 – отражательная перегородка; 4 – люки для удаления пыли

Схема расчета отстойника. В отстойнике прямоугольного сечения длиной L (м) и ширинойb (м) суспензия разделяется на осадок и слой осветленной жидкости высотой h (м). Производительность отстойника по осветленной жидкости  (м3/с), скорость потока жидкости вдоль аппарата равна

(м3/с), скорость потока жидкости вдоль аппарата равна  (м/с)

(м/с)

Для данных условий

. (9.6)

. (9.6)

Время прохождения t суспензией отстойника составит

. (9.7а)

. (9.7а)

За это же время частицы, осаждающиеся со скоростью  (м/с) должны пройти наибольший путь h, следовательно, время отстаивания определится из уравнения

(м/с) должны пройти наибольший путь h, следовательно, время отстаивания определится из уравнения

. (9.7б)

. (9.7б)

Приравнивая правые части уравнений (9.7а) и (9.7б) и подставляя вместо  его значение из уравнения (9.6), получим

его значение из уравнения (9.6), получим

,

,

откуда производительность отстойника по осветленной жидкости составит

, (9.8)

, (9.8)

где  – поверхность отстойника, м2.

– поверхность отстойника, м2.

Уравнение (9.8) показывает, что производительность отстойника не зависит в явном виде от его высоты. Поэтому при проектировании отстойников их высоту следует принимать возможно меньшей, но такой, чтобы поперечное сечение потока было достаточным для обеспечения ламинарного режима течения. Поверхность же отстойника в соответствии с (9.8) имеет смысл по возможности увеличивать, для чего в отстойниках устанавливаются полки (рис. 9.2, 9.4). Из уравнения (9.8) можно определить поверхность осаждения (в м2):

. (9.8а)

. (9.8а)

При известной плотности осветленной жидкости  (кг3/м ), ее массовый расход будет

(кг3/м ), ее массовый расход будет  , тогда

, тогда

. (9.8б)

. (9.8б)

Поставляя из уравнения (9.3) значение  в уравнение (9.8б), получаем новую зависимость для определения поверхность осаждения:

в уравнение (9.8б), получаем новую зависимость для определения поверхность осаждения:

. (9.8в)

. (9.8в)

При выводе этого уравнения не учитывались обстоятельства, ухудшающие процесс отстаивания в реальных условиях: возможность вихреобразования в области ввода суспензии, наличие застойных зон и другие. Поэтому при инженерных расчетах следует увеличить величину поверхности, полученную по уравнению (9.8в), на 30-35%.

Дата добавления: 2018-06-28; просмотров: 6775;