Фильтрование суспензий

Аппарат, в котором осуществляется фильтрование, называется фильтром, простейший вид которого показан на рис. 9.13. Фильтр 1 делится на две части фильтровальной перегородкой 2. Суспензия 3 помещается над фильтровальной перегородкой. Разность давлений над перегородкой и под ней является движущей силой процесса фильтрования.

Жидкость проходит через перегородку и очищается от твердых частиц, которые на перегородке образуют слой влажного осадка 5. Этот процесс называется фильтрованием с образованием осадка. Иногда твердые частицы проникают в поры перегородки и задерживаются там, не образуя осадка. Такой процесс называется фильтрованием с закупориванием пор.Возможен также промежуточный вид фильтрования, когда твердые частицы прони-

кают в поры фильтровальной перегородки и образуют на ней слой осадка. Очищенная от твердой фазы жидкость под перегородкой называется фильтратом 4.

Рис. 9.13. Схема процесса фильтрования: 1 – фильтр; 2 – фильтровальная перего-родка; 3 – суспензия; 4 – фильтрат; 5 – осадок

Разность давлений по обе стороны фильтровальной перегородки создается разными способами, в результате чего осуществляются различные процессы фильтрования.

Если пространство над суспензией сообщается с источником сжатого воздуха или пространство под фильтровальной перегородкой присоединяется к источнику вакуума, то происходит процесс фильтрования при постоянной разности давлений. При этом скорость процесса уменьшается в связи с увеличением сопротивления слоя осадка возрастающей толщины.

Если суспензию подают на фильтр поршневым насосом, то осуществляется процесс фильтрования при постоянной скорости; при этом разность давлений увеличивается за счет увеличения сопротивления осадка с ростом его толщины.

Если суспензию подают центробежным насосом, производи-тельность которого уменьшается с ростом сопротивления осадка, то производится процесс фильтрования при переменных разности давлений и скорости.

Осадки, получаемые при фильтровании, подразделяют на несжимаемые и сжимаемые. Под несжимаемыми понимают те осадки, в которых пористость не уменьшается при увеличении разности давлений. Пористость сжимаемых осадков уменьшается, а их гидравлическое сопротивление потоку жидкой фазы возрастает с увеличением разности давлений.

В производственных условиях под фильтрованием понимают не только операцию разделения суспензии на фильтрат и осадок, но и последующие операции промывки, продувки и сушки осадка на фильтре.

Промывку осадка выполняют способами вытеснения и разбавления.

Способ вытеснения состоит в том, что промывную жидкость на поверхность осадка заливают в виде слоя или подают в диспергированном состоянии, причем промывная жидкость под действием разности давлений проходит сквозь поры осадка, вытесняет из них жидкую фазу и смешивается с ней.

При способе разбавления осадок снимается с фильтровальной перегородки и перемешивается в сосуде с мешалкой с промывной жидкостью. Образующая при этом суспензия разделяется на фильтре. Этот способ используют, когда осадок промывается трудно.

Продувку осадка производят с целью вытеснения из пор осадка промывной жидкости.

Сушку осадка на фильтре нагретым или предварительно осушенным воздухом применяют, когда необходимо получить на фильтре осадок с низкой окончательной влажностью.

Фильтровальные перегородки. Фильтровальные перегородки могут быть подразделены на различные группы по нескольким признакам.

По принципу действия различают поверхностные и глубинные. В поверхностных перегородках твердые частицы суспензии задерживаются на их поверхности, не проникая в поры перегородки. Глубинные перегородки характеризуются тем, что частицы проникают в основном в их поры и там задерживаются. Такие перегородки используются, когда концентрация твердой фазы в суспензии мала.

Перегородки классифицируются и по материалам, из которых они изготовлены, например, на перегородки из хлопчатобумажных, шерстяных, синтетических, стеклянных, керамических и металлических материалов. Такая классификация необходима для выбора материала, способного противостоять химически агрессивным средам.

По структуре фильтровальные перегородки подразделяются на гибкие и негибкие. Гибкие перегородки могут быть металлическими, тканевыми и т.д.; негибкие перегородки – жесткими, состоящими из связанных твердых частиц, или нежесткими, состоящими из несвязанных твердых частиц.

Фильтры

Число конструкций фильтровального оборудования очень велико. Ниже будут рассмотрены принцип действия и основные особенности наиболее распространенных фильтров.

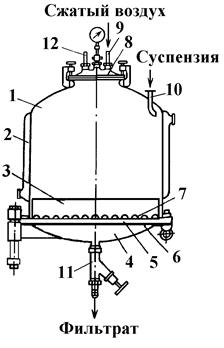

Нутч-фильтры. Нутч представляет собой простейший фильтр периодического действия, работающий под вакуумом или под избыточным давлением. На рис 9.14 показана схема нутч-фильтра, работающего под давлением (до 0,3 МПа). Нутч состоит из корпуса 1 с рубашкой 2, съемной крышки 8 и откидывающегося дна 4. На опорной решетке 6 расположена фильтровальная перегородка 5. Иногда в качестве перегородки применяют слой волокон, который закрепляют сеткой 7. Над фильтровальной перегородкой укреплена кольцевая перегородка 3, поддерживающая осадок во время выгрузки, когда откидывается дно 4. Подача суспензии производится через трубу 10, сжатый воздух в процессе фильтрования поступает через патрубок 9, фильтрат удаляется через патрубок 11. Для предохранения от возможности повышения давления в аппарате установлен предохранительный клапан 12. В рубашку 2 подают теплоноситель для повышения температуры фильтрования, что обеспечивает снижение вязкости фильтрата и повышение в связи с этим скорости фильтрования.

Рис. 9.14. Нутч-фильтр, работающий под давлением: 1 – корпус; 2 – обогревающая рубашка; 3 – кольцевая перегородка; 4 – откидывающееся дно; 5 – фильтровальная перегородка; 6 – опорная решетка; 7 – сетка; 8 – съемная крышка; 9 – патрубок для подвода сжатого воздуха; 10 – труба для подачи суспензии; 11 – патрубок для отвода фильтрата; 12 – предохрани-тельный клапан

В простейшем случае цикл работы на нутч-фильтре состоит из следующих операций: наполнение суспензией, фильтро-вание суспензии под давлением газа, удаление осадка с фильтровальной перегородки, регенерация последней.

Достоинствами нутчей является большая движущая сила процесса фильтрования, пригодность для разделения суспензий, выделяющих токсичные пары, возможность хорошей промывки осадка. К недостаткам относятся ручная выгрузка осадка, громоздкость. По этим причинам нутч-фильтры используют в основном в производствах малой мощности.

Фильтр-прессы. Они работают под давлением и являются фильтрами периодического действия. Направления сил тяжести и движения фильтрата в них перпендикулярны. На рис. 9.15 показана схема фильтр-пресса с вертикальными рамами.

Рис. 9.15. Фильтр-пресс: а – плита; б – рама; в – сборка; 1 – отвер-стия в плитах и рамах, образующие при сборке канал для подачи суспензии; 2 – отверстия в плитах и рамах, образующие канал для подачи промывной жидкости; 3 – отводы для прохода суспензии внутрь рам; 4 – внутренние пространства рам; 5 – фильтровальные перегородки; 6 – рифления плит; 7 – каналы в плитах для выхода фильтрата на стадии фильтрования или промывной жидкости – на стадии промывки осадка; 8 – центральные каналы в плитах для сбора фильтрата или промывной жидкости; 9 – краны на линиях вывода фильтрата или промывной жидкости

Фильтр представляет собой сборку из чередующихся плит и рам. Плиты имеют вертикальные рифления 6, предотвращающие прилипание фильтровальной ткани к плитам и обеспечивающие движение по ним фильтрата. Полая рама помещается между двумя плитами, образуя камеру 4 для осадка. Отверстия 1 и 2 в плитах и рамах совпадают, образуя каналы для прохода соответственно суспензии и промывной жидкости. Между плитами и рамами помещают фильтровальные перегородки («салфетки») 5. На салфетках имеются отверстия, которые совпадают с отверстиями в плитах. Сжатие плит и рам производится при помощи винтового или гидравлического зажимов. На стадии фильтрования суспензия под давлением по системе трубопроводов подается к фильтр – прессу и по каналу 1 и отводам 3 поступает в полое пространство (камеру) 4 внутри рам. Жидкость проходит через фильтровальные перегородки 5, по желобам рифлений 6 движется к каналам 7 и далее – в каналы 8. Отсюда фильтрат выводится через краны 9, открытые на стадии фильтрования. После заполнения камеры 4 осадком подачу суспензии прекращают. Затем начинается стадия промывки осадка. Промывная жидкость проходит по каналам 2, омывает осадок и фильтровальные перегородки и выводится через краны 9. По окончании промывки осадок продувают сжатым воздухом для удаления остатков промывной жидкости. После этого плиты и рамы раздвигают, и осадок частично падает под действием силы тяжести в сборник, установленный под фильтром. Оставшуюся часть осадка выгружают вручную.

К достоинствам фильтр-прессов относятся большая удельная поверхность фильтрования, возможность проведения процесса при высоких давлениях (до 1,5 МПа), простота конструкции, отсутствие движущихся в процессе эксплуатации частей.

Недостатками являются ручное обслуживание, невозможность полной промывки осадка, быстрый износ фильтровальных салфеток.

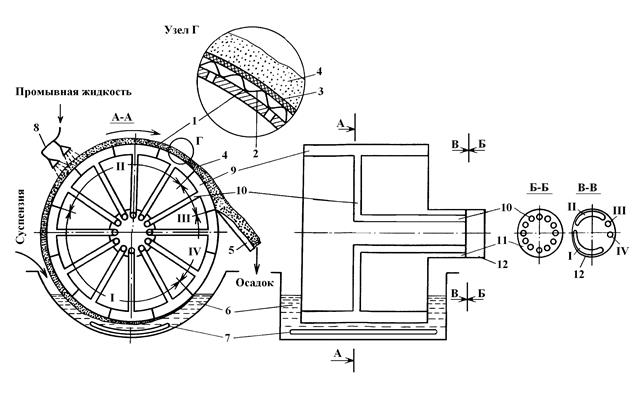

Барабанный вакуум-фильтр. Это фильтр непрерывного действия, его схема представлена на рис. 9.16. Фильтр имеет вращающийся цилиндрический барабан 1, покрытый металлической волнистой сеткой 2, на которой расположена тканевая фильтровальная перегородка 3. Барабан на 30 – 40% своей поверхности погружен в суспензию, находящуюся в корыте 6. Так как в фильтре направление осаждения частиц противоположно направлению движения фильтрата, то в корыте 6 установлена качающаяся мешалка 7 для взмучивания суспензии.

Барабан разделен радиальными перегородками на ряд изолированных друг от друга ячеек (камер) 9. Каждая камера соединяется трубой 10 с различными полостями неподвижной части 12 распределительной головки. Трубы объединяются во вращающуюся часть 11 распределительной головки. Благодаря этому при вращении барабана 1 камеры 9 в определенной последовательности присоединяются к источникам вакуума и сжатого воздуха. В результате при полном обороте барабана каждая камера проходит несколько зон, в которых осуществляются процессы фильтрования, промывки осадка и другие.

Зона I – фильтрование и отсос фильтрата, где камера соприкасается с суспензией. Камера в это время соединена с источником вакуума. Под действием вакуума фильтрат проходит через фильтровальную ткань, сетку и перфорацию барабана внутрь камеры и через трубу выводится из аппарата. На наружной поверхности барабана, покрытой фильтровальной тканью, образуется осадок 4.

Рис. 9.16. Барабанный вакуум-фильтр: 1 – перфорированный барабан; 2 – волнистая сетка; 3 – фильтровальная перегородка; 4 – осадок; 5 – нож для съема осадка; 6 – корыто для суспензии; 7 – качающаяся мешалка; 8 – устройство для подвода промывной жидкости; 9 – камеры (ячейки) барабана; 10 – соединительные трубки; 11 – вращающаяся часть распределительной головки; 12 – неподвижная часть распределительной головки; I – зона фильтрования и отсоса фильтрата; II – зона промывки осадка и отсоса промывной жидкости; III – зона съема осадка; IV – зона очистки фильтровальной ткани

Зона II – промывка осадка и отсос промывной жидкости. Здесь камера, вышедшая из корыта с суспензией, также соединена с источни-ком вакуума, а на осадок с помощью устройства 8 подается промывная жидкость. Она проходит через осадок и по трубе отводится из аппарата.

Зона III – съем осадка. В этой зоне осадок сначала отдает остатки свободной жидкости, находящейся в нем, под действием вакуума, а затем камера соединяется с источником сжатого воздуха. Воздух сушит и разрыхляет осадок, что облегчает его последующее удаление. При подходе камеры к ножу 5 подача сжатого воздуха прекращается. Осадок падает с поверхности фильтровальной ткани под действием силы тяжести. Нож служит в основном направляющей плоскостью для слоя осадка отделяющегося от ткани.

Зона IV – очистка фильтровальной ткани, где она продувается сжатым воздухом или водяным паром и освобождается от оставшихся на ней твердых частиц. После этого ячейки с регенерированной тканью вновь входят в корыто с суспензией, и весь цикл операций вновь повторяется.

На каждом участке поверхности фильтра все операции проводятся последовательно одна за другой. Но участки поверхности барабана работают независимо, и поэтому в целом все операции проводятся одновременно, т.е. процесс протекает непрерывно. Это одно из достоинств барабанного фильтра. Другими достоинствами являются: простота обслуживания, возможность фильтрования суспензии с большой концентрацией твердой фазы, хорошие условия промывки осадка.

К недостаткам относятся сравнительно небольшая удельная поверхность фильтрования, относительно высокая стоимость, необходимость перемешивания суспензии в корыте, сложность герметизации.

Ленточный вакуум-фильтр. На рис. 9.17 показана схема ленточного вакуум-фильтра. Такой фильтр представляет собой аппарат непрерывного действия, в котором направление силы тяжести и движение жидкой фазы совпадают. Движущей силой процесса фильтрования является разность давлений между атмосферным и остаточным давлением в вакуум-камерах для фильтрата 8 и промывной жидкости 10. Опорная резиновая лента в сечении в виде желоба 1 с прорезями и бортами перемещается по замкнутому пути при помощи приводного 2 и натяжного 3 барабанов. Фильтровальная ткань в виде замкнутой ленты 4 прижимается к опорной резиновой ленте при помощи натяжения роликами 5. Суспензия поступает на фильтровальную ткань из лотка 6, где и происходит процесс фильтрования. После фильтрования идет процесс промывки осадка. Промывная жидкость подается на образовавшийся осадок из форсунок 7. Фильтрат под вакуумом отсасывается в камеры 8, находящиеся под опорной резиновой лентой, и через коллектор 9 отводится в сборник. Промывная жидкость, также под вакуумом, отсасывается в камеры 10 и через коллектор 11 уходит в другой сборник. На приводном барабане фильтровальная ткань (лента) отходит от резиновой ленты и огибает ролик 12; при этом осадок 14 отделяется от ткани и падает в бункер 13. На пути между роликами 5 фильтровальная ткань промывается и очищается.

Рис. 9.17. Ленточный вакуум-фильтр:1 – опорная резиновая лента; 2 – приводной барабан; 3 – натяжной барабан; 4 – фильтровальная ткань (лента); 5 – натяжные ролики; 6 – лоток для подачи суспен-зии; 7 – форсунки для подачи промывной жидкости; 8 – вакуум-камера для фильтрата; 9 – коллектор для фильтрата; 10 – вакуум-камера для промывной жидкости; 11 – коллектор для промывной жидкости; 12 – направляющий ролик; 13 – бункер для осадка

К достоинствам ленточного вакуум-фильтра относятся: совпадение направления фильтрования и осаждения, относительная простота устройства (отсутствие распределительной головки), хорошие условия для обеспечения промывки и удаления жидкости из осадка. Благодаря простоте съема осадка и регенерации ткани возможна обработка труднофильтруемых материалов.

Недостатками являются: небольшая удельная поверхность и довольно быстрый износ фильтровальной ленты, громоздкость аппарата, сложность герметизации.

Дата добавления: 2018-06-28; просмотров: 5023;