Фрикционные передачи

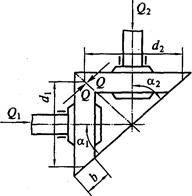

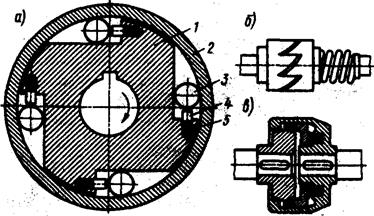

Во фрикционных передачах (рис.16) ведущее и ведомое звенья - цилиндрические или конические катки жестко посажены на вращающиеся в подшипниках валы и прижаты друг к другу. При вращении ведущего катка, приводимого двигателем или предшествующей передачей, ведомому катку сообщается вращение за счет сил трения, возникающих на контактной поверхности. Линейная скорость ведомого катка в зоне контакта из-за упругого проскальзывания отстает от линейной скорости ведущего катка

ё  а

а

|  б

б

| Рис.16. Фрикционные передачи с цилиндрическими (а) и коническими (б) катками |

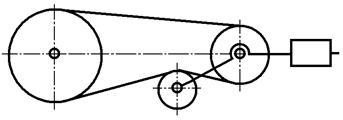

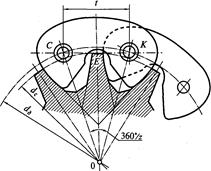

Фрикционные передачи просты по форме рабочих поверхностей катков, но, из-за необходимости создания больших контактных усилий, нуждаются в специальных прижимных устройствах. Поэтому их валы и подшипники испытывают повышенные нагрузки, а тела качения подвержены износу, особенно при буксовании. Фрикционные передачи применяют в приводах небольшой мощности, в частности в конструкциях вариаторов — устройствах для бесступенчатого изменения скорости вращения ведомого катка, одна из конструктивных схем которого представлена на рис.17. Вариатор представляет собой двухступенчатую фрикционную передачу, в которой промежуточный каток является одновременно ведомым для первой ступени и ведущим - для второй. Передаточное отношение вариатора может изменяться бесступенчато в зависимости от изменения угла наклона α оси вращения промежуточного катка. При этом с увеличением первого диаметра (d1) уменьшается второй (d2) и наоборот. Изменением угла α достигается требуемое передаточное отношение.

Рис.17. Конструктивная схема вариатора

Рис.17. Конструктивная схема вариатора

|  Рис.18. Ременная передача (а) и типы ремней: б — плоские; в — клиновые; г — круглого сечения; д — зубчатые; е — поликлиновые

Рис.18. Ременная передача (а) и типы ремней: б — плоские; в — клиновые; г — круглого сечения; д — зубчатые; е — поликлиновые

|

Ременные передачи

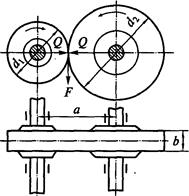

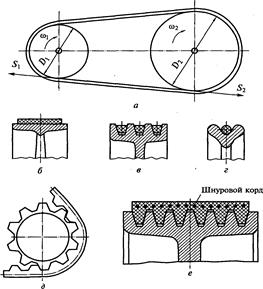

Ременная передача (рис.18,а) состоит из двух закрепленных на валах шкивов и охватывающего их ремня, надетого на шкивы с натяжением. Движение передается за счет сил трения в парах ведущий шкив - ремень и ремень - ведомый шкив.

В ременных передачах применяют следующие типы ремней: плоские, клиновые, круглого сечения, зубчатые и поликлиновые. Наибольшее распространение в приводах строительных машин получили передачи с плоскими и клиновыми ремнями. Плоские ремни применяют в передачах с передаточным отношением не более i= 4, а клиновые ремни до i = 6...8 и скоростях ремня до 30м/с. Узкие клиновые ремни допускают работу при скоростях до 40...50 м/с. В одном комплекте может быть установлено до восьми клиновых ремней. Недостатком многоременных передач является неодинаковая вытяжка ремней в процессе эксплуатации, из-за чего они загружаются неравномерно. Этот фактор учитывают при расчете числа ремней в комплекте с введением специального коэффициента снижения несущей способности ремней от 5...10 % соответственно при двух—шести и более ремнях. Этого недостатка лишены поликлиновые ремни с высокопрочным полиэфирным кордом, которыми заменяют несколько клиновых ремней, комплектно устанавливаемых на шкивах. Поликлиновые ремни имеют от 2 до 20 ребер. Передаточное отношение передач с поликлиновыми ремнями достигает 15 при скорости 40...50 м/с. Круглоременные передачи применяют в слабо нагруженных приводах, в частности, механизмах приборов. Зубчатые ремни •отличаются от других наличием на их внутренней поверхности зубьев, обеспечивающих постоянство передаточного отношения без проскальзывания, бесшумность работы, возможность работы в масле. В отличие от передач со всеми другими типами ремней, передающими движение за счет сил трения между ремнем и шкивами, зубчато-ременные передачи реализуют принцип передачи движения зацеплением. По этому признаку они более близки к цепным передачам. Зубчатые ремни применяют в передачах большой мощности (до 400 кВт) при скорости до 80 м/с.

Рис.19. Натяжение ремня роликом

Рис.19. Натяжение ремня роликом

|

Обязательным условием функционирования ременной передачи является ее натяжение путем перемещения одного из шкивов натяжным роликом (рис.19) или пружиной, автоматическим устройством, регулирующим натяжение в зависимости от внешней грузки и т.п. По сравнению с плоскоременными клиноременные передачи требуют меньшего натяжения ремней благодаря тому, что за счет расклинивающего эффекта они имеют более высокий приведенный коэффициент трения.

При прочих равных параметрах клиноременные передачи требуют натяжения в 1,6—2,2 раза меньше чем плоскоременные передачи.

Достоинствами ременных передач являются: простота конструкции, возможность передачи движения на большие расстояния, способность предохранять механизмы от перегрузок за счет проскальзывания ремня по шкивам. К их недостаткам относятся большие габаритные размеры, недостаточная долговечность ремней, частичная или полная неспособность работать при попадании на ремень и шкивы смазки.

Зубчатые передачи

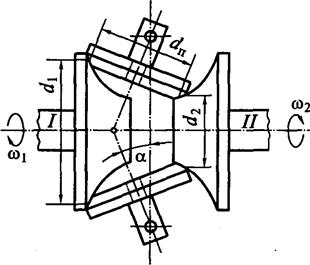

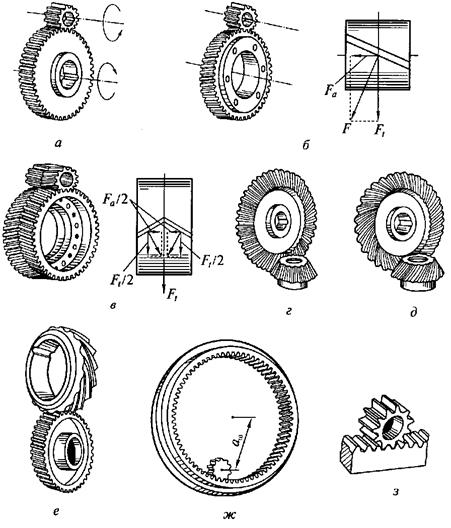

Зубчатая передача состоит из двух посаженных на валы зубчатых колес, меньшее из которых называют шестерней, а большее - колесом. Для передачи вращательного движения между двумя валами с параллельными осями применяют цилиндрические колеса с прямыми (рис.20,а и ж), косыми (рис.20,б) и

| Рис.20. Виды зубчатых передач: а, б, в — цилиндрические колеса с прямыми, косыми и шевронными зубьями соответственно; г, д — конические колеса с прямыми и круговыми зубьями; е — винтовые колеса; ж — передача внутреннего зацепления; з — зубчато-реечная передача |

шевронными (рис.20.,в) зубьями; между валами с пересекающимися осями - конические колеса с прямыми (рис.20,г) или круговыми (рис.20, д) зубьями; между валами с неперекрещивающимися осями - винтовыми колесами (рис.20,е). Для преобразования вращательного движения в поступательное и наоборот служит зубчато-реечная передача (рис.20,з). Передача, в которой зубья колеса находятся на его внутренней поверхности (рис.20,ж), называется передачей внутреннего зацепления.

Зубчатые передачи получили наибольшее распространение в приводах строительных машин благодаря малым габаритным размерам по сравнению с другими механическими передачами, высокому КПД (η = 0,97...0,99),, большой долговечности и надежности, постоянству передаточного отношения, обусловленному отсутствием проскальзывания между сопрягаемыми кинематическими парами, возможности применения в широком диапазоне моментов, скоростей и передаточных отношений. К их недостаткам относится шум при работе на значительных скоростях и в случае недостаточно качественного исполнения. Наиболее часто этот недостаток проявляется в передачах с прямозубыми колесами. Передачи с косозубыми тесами (см. рис.20,б) работают более плавно и менее шумно благодаря большему числу одновременно зацепляющихся пар зубьев. Обычно их применяют при окружных скоростях более 2 м/с. Недостатком этих передач является передача осевых нагрузок на валы, требующая установки их на подшипники, способные воспринимать эти нагрузки. Этого недостатка лишены передачи с шевронными колесами (см. рис.20,в), представляющими собой два зеркально ориентированных косозубых колеса в одной детали. Осевые нагрузки каждой половины такого колеса взаимно уравновешиваются без их передачи на валы. Недостатком шевронных колес является более сложная технология их изготовления.

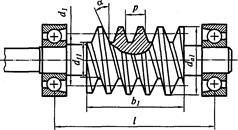

Червячные передачи

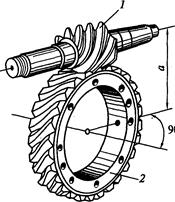

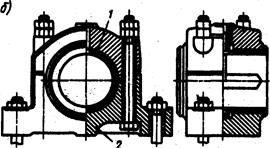

Червячные передачи служат для передачи вращательного движения между перекрещивающимися валами, чаще под прямым углом. Передача состоит из винта 1 (рис.21), называемого червяком, и червячного колеса 2 с зубьями на своем ободе. Ведущим звеном в передаче является обычно червяк.

Рис.21. Червячная передача

Рис.21. Червячная передача

|  а

а

|  б

б

|

| Рис.22. Червяк с цилиндрической (а) и торовой (б) делительными поверхностями |

В сечении в плоскости вращения червячного колеса и проходящего через ось вращения червяка червячная передача подобна зубчато-реечной передаче (см. рис.20,з). Червяк (рис.22,а) представляет собой винт с трапецеидальным профилем витков. Стандартный угол профиля в осевом сечении составляет α = 20°.

Кроме червяков с цилиндрической делительной поверхностью применяют также глобоидные червяки (рис.22,б) с торовой делительной поверхностью, охватывающей часть зубьев червячного колеса. Передачи с глобоидными червяками обладают более высокой по сравнению с обычными червяками несущей способностью вследствие большего числа зубьев червячного колеса, одновременно находящихся в зацеплении. Однако они более сложны в изготовлении, монтаже и регулировке, особенно после некоторого износа зубьев колеса.

Ради увеличения контактных поверхностей в паре червяк - колесо и снижения за счет этого контактных давлений зубья колеса выполняют охватывающими червяк в его поперечном сечении рис.22,б. Для несиловых передач, например, в приводах приборов, червячное колесо может быть выполнено также с цилиндрическим ободом (верхняя часть рис.22,а).

Ведущим органом в червячной передаче обычно является червяк. обратимость движения - от червячного колеса к червяку - возможна только при условии, когда угол подъема винтовой линии оказывается больше угла трения в сопрягаемой кинематической паре. Передачи, не обладающие этим свойством (обычно с однозаходными червяками), называют самотормозящимися, что означает невозможность самопроизвольного раскручивания червяка (ведущего звена передачи) внешними нагрузками, приложенными к валу червячного колеса. Достоинствами червячных передач, способствующими их широкому распространению в приводах строительных машин, является: бесшумность работы, возможность получения больших передаточных отношений при малых габаритных размерах передачи, высокая точность перемещений, возможность обеспечения самоторможения. К их недостаткам относятся: сравнительно низкий КПД, небольшие передаваемые мощности (до 70 кВт), повышенный износ витков червяка и зубьев колеса, необходимость применения дорогостоящих материалов (бронзовые венцы червячных колес) для уменьшения коэффициента трения контактирующих поверхностей.

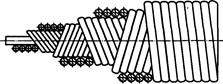

Цепные передачи служат для передачи вращательного движения между двумя параллельными валами при значительном расстоянии между ними.

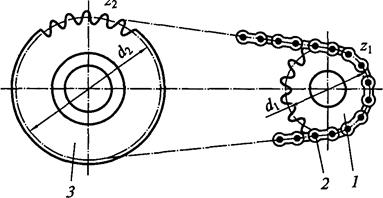

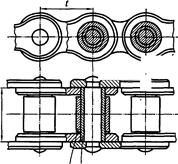

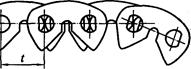

Передача (рис.23) состоит из двух звездочек 1 и 3 и охватывающей их цепи 2 В строительных машинах в качестве приводных цепей чаще применяют втулочно-роликовые (рис.24,а), реже зубчатые (рис.24,б) цепи. Оба вида цепей могут быть однорядными и многорядными, для передачи движения несколькими параллельными потоками.

Втулочно-роликовые цепи применяют при скоростях до 20 м/с, а зубчатые - до 25 м/с Последние работают с меньшей вибрацией и шумом, в связи с чем их называют бесшумными.

Цепные передачи

| Рис.23. Схема цепной передачи |

Основными параметрами приводных цепей являются: шаг t и разрушающая нагрузка. Форма зубьев звездочек зависит от типа и размеров цепи.

а

а

|  б

б

|  в

в

|

| Рис.24. Втулочно-роликовая (а) и зубчатая (б) приводные цепи; (в) форма зубьев звездочек для зубчатых цепей |

Валы и оси

Вращающиеся элементы передач устанавливают на валах и осях. Вал (рис.25), являясь для посаженной на него детали (зубчатого колеса, звездочки, шкива и т.п.) поддерживающим звеном, в то же время передает крутящий момент либо от силовой установки ведущему звену первой передачи трансмиссии, либо от ведомого звена последней передачи трансмиссии исполнительному механизму или рабочему органу. Во всех случаях вал вращается вместе с поддерживаемыми им звеньями, для чего его

б

б

|  в

в

|

| Рис.25. Валы: а — прямые; б — коленчатые; в — гибкие |

соединяют с этими звеньями посредством шпонок — призматических, клиновых или сегментных стержней и пластин, закладываемых в продольные пазы вала и ступицы — центральной части соединяемой с валом детали, или шлицевых соединений — равномерно расположенных по окружности цилиндрической поверхности вала и ступицы пазов и выступов. По несущей способности шпоночное соединение уступает шлицевому. Его применяют в малонагруженных мелкосерийных изделиях. Шпоночное или шлицевое соединение может быть неподвижным — без возможности осевого перемещения соединяемых деталей относительно друг друга и подвижным — с возможностью такого перемещения. Вращающееся звено передачи может быть выполнено вместе с валом как единая деталь.

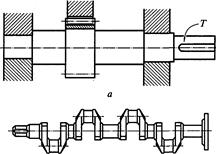

Различают прямые, коленчатые и гибкие валы. В трансмиссиях строительных машин применяют преимущественно прямые валы.Коленчатые валы применяют, в частности, в коленчато - рычажных механизмах, например в двигателях внутреннего сгорания. Гибкие валы служат для передачи вращающего момента между узлами машин и агрегатами, меняющими свое взаимное положение три работе, например, в механизированном ручном инструменте, вибраторах, приборах дистанционного управления и контроля и т.п. Гибкий вал состоит из сердечника и нескольких плотно навитых на него слоев проволок с противоположной навивкой смежных слоев. Для защиты от повреждений, загрязнений и сохранения на валу смазки, а также защиты обслуживающего персонала от захвата вращающимся валом, его заключают в невращающуюся металлическую, резиновую или тканевую броню.

Ось не передает вращающего момента, а только поддерживает одно или несколько вращающихся звеньев передачи.

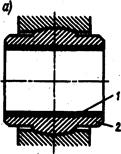

Подшипники скольжения (рис.26) в общем случае состоят из корпуса 2 и установленных в нем вкладышей 1, на которые опираются цапфы осей или валов. Форма рабочих поверхностей подшипников соответствует форме цапф вала. Корпус подшипников выполняют из чугуна, реже из стали. Вкладыши изготовляют из антифрикционных материалов (баббитов, свинцовистых бронз, чугунов, металлокерамики, пластмасс и др.), которые заливают или наплавляют на стальную, чугунную или бронзовую основу. По направлению действия нагрузок подшипники делят на радиальные, радиально-упорные и упорные. При вращении оси или вала в подшипнике цапфа скользит по его внутренней поверхности. Чтобы уменьшить трение, износ, нагрев и повысить КПД, трущиеся поверхности смазывают.

По конструкции подшипники скольжения разделяют на неразъемные и разъемные. В первом случае вкладыши изготовляют в виде втулок (рис.26,а), которые запрессовывают или крепят с помощью винтов к неразъемным корпусам. В разъемных подшипниках (рис.26,б) устанавливают обычно два вкладыша.

Расчет подшипников скольжения ведется по среднему давлению, создаваемому между цапфой и вкладышем.

Подшипники скольжения применяют в быстроходных валах, валах большого диаметра и сложной конфигурации, при установке которых они должны разъединяться; при ударных и вибрационных нагрузках, в воде, агрессивных средах и при большом загрязнении.

|

|

| Рис.26. Подшипники скольжения |

Муфты представляют собой устройства, соединяющие валы, оси, стержни, трубы, канаты и т.д. Рассмотрим муфты для соединения валов. Они различаются между собой по конструкции, назначению, принципу действия и управления.

По назначению муфты служат для:

• соединения двух валов, расположенных на одной геометрической оси или под углом друг к другу;

• соединения вала с зубчатым колесом, шкивом ременной передачи и другими деталями;

• компенсации несоосности валов, что вызвано неточностью изготовления или монтажа;

• включения и выключения одного из валов при постоянном вращении другого;

• предохранения узла или машины от перегрузки;

• уменьшения динамических нагрузок;

•обеспечения возможности одному из валов перемещаться вдоль оси и т.д.

По принципу действия муфты делят на механические (основные муфты в строительных машинах), электрические и гидравлические.

По виду управления механические муфты подразделяют на неуправляемые (постоянно действующие), управляемые (сцепные), автоматические и специальные. Наиболее распространенные неуправляемые муфты делят на жесткие, компенсирующие самоустанавливающиеся и упругие.

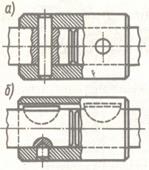

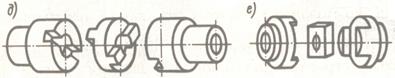

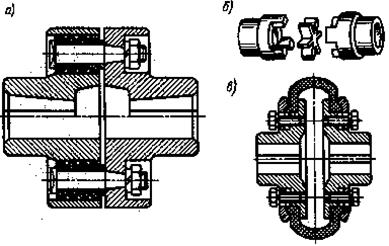

Жесткие муфты предназначены для жесткого соединения соосных валов и выполняются неразъемными (втулочные) и разъемными (фланцевые с плоскостью разъема, расположенной параллельно или перпендикулярно оси вала). Втулочная муфта состоит из втулки, закрепляемой на концах валов с помощью штифтов (рис.27,а), шпонок (рис.27,б) и шлиц. Они просты в изготовлении, но требуют точного совмещения осей валов и осевого перемещения одного или обоих валов при сборке или разборке. Фланцевые муфты (рис.27,в) состоят из двух полумуфт, соединенных болтами. В муфтах, где болты ставятся с зазором (вариант I), крутящий момент передается под воздействием момента трения, создаваемого затяжкой болтов, работающих на растяжение. Муфты, в которых болты ставятся без зазора и работают на срез (вариант II), способны передавать большие моменты и применяются для соединения валов диаметром до 200 мм.

Компенсирующие самоустанавливающиеся муфты применяют для соединения валов, имеющих некоторые неточности взаимного расположения геометрических осей, вызванные погрешностями изготовления, монтажа, а также упругими деформациями валов. К ним относят зубчатые муфты (рис.27,г), состоящие из двух полумуфт с наружными зубьями и наружной обоймы с внутренними зубьями. Полумуфты устанавливают на концах валов, а их зубья сцепляют с зубьями обоймы. Зубчатые муфты за счет смещения сопряженных зубьев компенсируют осевые, радиальные и угловые смещения валов.

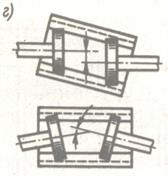

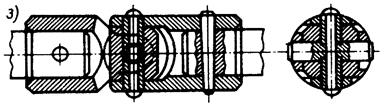

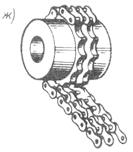

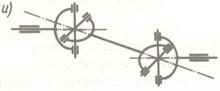

Эти же функции выполняют и цепные муфты (рис.27,ж), состоящие из двух полумуфт в виде одинаковых цепных звездочек, которые одновременно охватывает однорядная, двухрядная роликовая или зубчатая цепь. Широкое применение имеют кулачково-дисковые, крестовые муфты, состоящие из двух полумуфт с прямоугольными пазами и среднего (плавающего) диска с крестообразно расположенными выступами (рис.27,д), а также муфты со скользящим вкладышем (рис.27,е). К недостаткам крестовых муфт относятся ограниченная скорость вращения и быстрый износ пазов полумуфт. Для соединения валов, наклоненных друг к другу под углом 45°, служат шарнирные муфты. Они разделяются на одинарные, состоящие из двух полумуфт-вилок, соединенных с помощью двух взаимно перпендикулярных шарниров (рис.27,з), и сдвоенные, позволяющие передавать вращение между параллельными и наклонными валами (рис.27,и). При необходимости осевого смещения валов во время работыих соединяют шарнирной сдвоенной муфтой с телескопическим промежуточным валом.

|

|

|

|

| |

| ||

| Рис.27. Жесткие-и компенсирующие муфты |

Упругие муфты предназначены для уменьшения динамических нагрузок, передаваемых через соединяемыеими валы, а также для компенсации неточности расположения соединяемых валов. Различают муфты с неметаллическими (резина) и металлическими (стальные витые и пластинчатые пружины, пакеты пластин и пружин) упругими элементами. К первым относятся втулочно-пальцевая муфта (подобна по конструкции жесткой фланцевой муфте с установкой на болтах одной из полумуфт резиновых втулок) (рис.28,а), муфта с резиновой звездочкой (рис.28,б), муфта с упругой торообразной оболочкой (рис.28,в) и т.п. Муфты с металлическими упругими элементами применяют для передачи больших крутящих моментов, они имеют незначительные габариты, долговечны, но сложны и дороги в изготовлении.

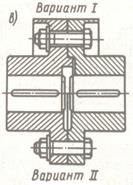

Управляемые илисцепные муфты служат для соединения и разъединения валов в процессе работы машины с помощью механического, электрического, пневматического или гидравлического механизма управления. Различают муфты, в которых для передачи движения используется зацепление (кулачковые и зубчатые) и трение (фрикционные). Кулачковые и зубчатые муфты применяют для сцепления валов с практически равными угловыми скоростями. Кулачковая муфта (рис.29,а) состоит из двух полумуфт — неподвижной, жестко закрепляемой на одном валу, и подвижной, имеющей возможность перемещаться по направляющим шпонкам или шлицам вдоль оси другого вала при включении или выключении.

| Рис.28. Упругие муфты |

На торцовых поверхностях полумуфт расположены кулачки треугольного, трапецеидального или прямоугольного профиля, входящие в зацепление в рабочем положении. При несимметричном профиле кулачков муфта является нереверсивной. Зубчатая сцепная муфта подобна по конструкции зубчатой компенсирующей муфте, но у нее наружная обойма выполняется подвижной.

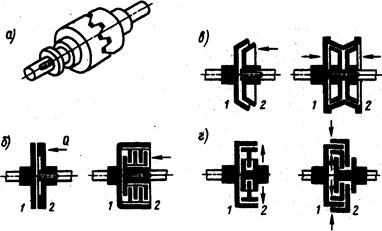

Фрикционные муфты служат для осуществления плавного соединения и разъединения нагруженных валов, которые могут вращаться с различными угловыми скоростями. В зависимости от формы рабочих поверхностей эти муфты разделяют на дисковые (одно- и многодисковые) (рис.29,б), конусные (с одинарным или двойным конусом, рис.29,в) и цилиндрические (колодочные, ленточные, пневмокамерные и др.) (рис.29,г). Соединение валов обеспечивается силой трения между рабочими поверхностями

Рис.29. Сцепные муфты

Рис.29. Сцепные муфты

|

неподвижных 7 и подвижных 2 полумуфт. При перегрузках между полумуфтами возможна пробуксовка, что позволяет использовать их как предохранительное устройство. Сцепляющиеся поверхности муфт изготовляют из закаленной стали, чугуна, текстолита и металлокерамики. Муфты могут работать со смазкой, которая уменьшает износ рабочих поверхностей и улучшает их разъединение под нагрузкой. При работе без смазки рабочую поверхность одной из полумуфт покрывают заменяемыми после изнашивания фрикционными накладками из металлокерамики или на асбестовой основе, имеющими высокий коэффициент трения (f=0,3...0,4). К фрикционным также относят электромагнитные дисковые и порошковые муфты с пневматическим и гидравлическим управлением. Для включения различных механизмов

Рис.30. Ленточная муфта

Рис.30. Ленточная муфта

|

строительных машин применяют специальные ленточные и пневмокамерные фрикционные муфты.

Ленточные муфты используют для включения барабанов лебедок. Основным элементом таких муфт является стальная лента с прикрепленными к ней фрикционными накладками, расположенными внутри или снаружи фрикционного шкива. В ленточной муфте наружного типа (рис.30.) шкив 7, жестко соединенный с барабаном 8 лебедки, охватывается снаружи лентой 3 с фрикционными накладками. Барабан свободно вращается на валу 9, получающим вращение от двигателя. Один конец ленты шарнирно соединен скрестовиной 2, жестко закрепленной на валу, а другой - с двуплечим рычагом 4, поворот которого относительно крестовины осуществляется гидравлическим или пневматическим цилиндром б одностороннего действия. При подаче сжатого воздуха или масла по трубопроводу 1 в цилиндр, поворачиваемый его штоком рычаг затягивает ленту относительно шкива, и под действием сил трения вместе с крестовиной начинает вращаться барабан лебедки. Муфта выключается при снятом давлении в цилиндре возвратной пружиной 5, возвращающей рычаг в исходное положение.

Рис.31. Пневмокамерная муфта

Рис.31. Пневмокамерная муфта

|

Пневмокамерные фрикционные муфты применяют для управления лебедками подъема ковша (груза), стрелы и механизмов реверса одноковшовых строительных экскаваторов и стреловых самоходных кранов, для включения привода рабочего органа траншейных экскаваторов и т.п. Основным элементом пневмокамсрной муфты (рис.31) является пневмокамера 7, выполненная из резины и упрочняющих тканевых прокладок. Пневмокамера помещена внутри желоба обоймы б, ступица 9 которой жестко закреплена на валу 10. На этом же валу свободно вращается барабан 1 лебедки, с которым выполнен заодно шкив 2 муфты. Пневмокамера связана с компрессором через воздуховод 8 и вращающееся соединение, расположенное на валу. При подаче сжатого воздуха под давлением 0,5...0,7 МПа пневмокамера расширяется и прижимает колодки 5 с фрикционными накладками 3 к внутренней поверхности шкива, передавая крутящий момент барабану лебедки. При выключении муфты колодки возвращаются в исходное положение под воздействием пластинчатых пружин 4.

К достоинствам таких муфт относятся плавность включения и отсутствие необходимости их регулировки. Недостатком является недолговечность камер.

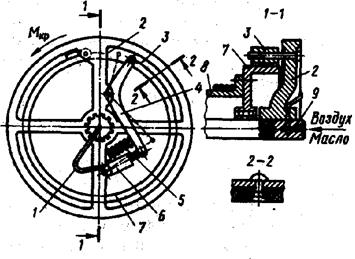

Автоматические самоуправляемые муфты делят на центробежные, обгонные и предохранительные.

Центробежные муфты используют для автоматического соединения или разъединения валов при достижении ведущим валом заданной частоты вращения. Они представляют собой фрикционные муфты, сцепляющиеся и расцепляющиеся под действием центробежных сил.

Рис.32. Автоматические муфты

Рис.32. Автоматические муфты

|

Обгонные муфты служат для передачи крутящего момента только в одном направлении и соединяют вал в том случае, когда скорость ведущего вала превысит скорость ведомого. Ведомый вал может свободно обгонять ведущий. Различают храповые и фрикционные обгонные муфты. Храповые муфты применяют редко в связи с резкими ударами при включении. Поэтому чаще используют бесшумные фрикционные шариковые или роликовые муфты. Такие муфты (рис.32,а) состоят из звездочки специальной конструкции 1 и обоймы (или шестерни) 2, представляющих собой две полумуфты, и шариков или роликов 3, которые расположены в пазах звездочки. Шарики (ролики) удерживаются в постоянном контакте с обоймой пружиной 5 с толкателем 4. Если ведущей является звездочка, соединение валов происходит только при вращении ее по часовой стрелке, а если ведущей является обойма (или шестерня), — против часовой стрелки. При обгоне звездочкой обоймы она сдвигается относительно обоймы по часовой стрелке, при этом шарики устремляются в сужающуюся часть паза и заклиниваются между полумуфтами. В случае противоположного вращения одной из ведущих полумуфт шарики перемещаются в широкую часть пазов и происходит разъединение валов.

Предохранительные муфты применяют для защиты машины от перегрузок. Различают муфты с разрушаемыми и неразрушаемыми элементами. Наиболее распространенной является муфта с одним или двумя срезными штифтами, передающими крутящий момент от одной полумуфты к другой. При перегрузке штифты срезаются, разъединяя полумуфты.

Дата добавления: 2018-06-28; просмотров: 807;