Тема 5.2. Определение длительности производственного цикла при последовательном, параллельно- последовательном и параллельном виде движения

5.2.1. Расчет длительности производственного цикла простого процесса при последовательном, параллельно – последовательном и параллельном видах движения

Основу производственного цикла составляет технологический цикл, который в свою очередь состоит из операционных циклов.

Операционный цикл – это продолжительность обработки детали или партии деталей на одной операции производственного процесса.

В общем виде длительность i-го операционного цикла определяется по формуле:

, (5.2.1.)

, (5.2.1.)

где п – размер партии деталей, шт.;

– штучно – калькуляционная норма времени на i-й операции, мин.;

– штучно – калькуляционная норма времени на i-й операции, мин.;

– количество рабочих мест на i-й операции.

– количество рабочих мест на i-й операции.

Сочетание во времени выполнения операционных циклов существенно влияет на длительность технологического и, следовательно, производственного цикла.

Возможны три вида сочетания операционных циклов, которые и определяют вид движения изделий (деталей) по операциям: последовательный, параллельно-последовательный и параллельный.

При последовательном виде движения вся партия деталей передается на последующую операцию лишь после окончания обработки всех деталей на предыдущей операции. Партия деталей – это количество одноименных деталей, запускаемых в производство с однократной затратой подготовительно – заключительного времени.

Длительность технологического цикла при последовательном виде движения определяется суммой операционных циклов по формуле:

, (5.2.2.)

, (5.2.2.)

где m – количество операций в технологическом цикле.

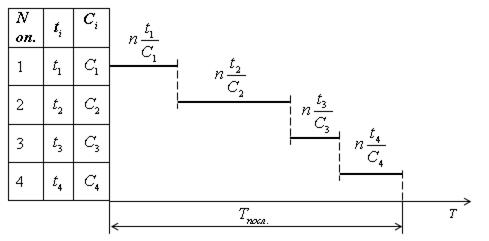

Графический способ определения длительности технологического цикла при последовательном виде движения деталей приведен на рис. 5.2.1.

Рис. 5.2.1. Технологический цикл при последовательном виде движения предметов труда по операциям

Длительность производственного цикла при последовательном видедвижения определяется по формуле:

, (5.2.3)

, (5.2.3)

где  – время естественных процессов, мин.;

– время естественных процессов, мин.;

– длительность межоперационных перерывов, мин.;

– длительность межоперационных перерывов, мин.;

– длительность перерывов, связанных с режимом работы предприятия.

– длительность перерывов, связанных с режимом работы предприятия.

Производственный цикл, выраженный в календарных днях, определяется по формуле:

, (5.2.4.)

, (5.2.4.)

где  – продолжительность смены в мин.;

– продолжительность смены в мин.;

f – количество смен в сутках;

– коэффициент, учитывающий режим работы предприятия, определяется по формуле:

– коэффициент, учитывающий режим работы предприятия, определяется по формуле:

, (5.2.5.)

, (5.2.5.)

где  и

и  – количество рабочих и календарных дней в году.

– количество рабочих и календарных дней в году.

Достоинствами последовательного вида движения деталей являются:

относительная простота организации труда;

отсутствие перерывов в работе оборудования и рабочего;

возможность их высокой загрузки в течение смены.

Однако производственный цикл при последовательном виде движения обладает наибольшей продолжительностью, т.к. каждая деталь задерживается (пролеживает) на рабочем месте в ожидании обработки всей партии деталей. Поэтому последовательный вид движения может быть рекомендован при обработке небольших партий деталей с малой их трудоемкостью на операциях, что характерно для единичного и мелкосерийного производства.

Чтобы сократить технологический цикл, применяют параллельно-последовательный вид движения. Сущность его состоит в том, что вся обрабатываемая партия деталей делится на транспортные партии по “p” деталей в каждой или поштучно (р=1). Транспортная партия обрабатывается на каждой операции без перерывов и ее можно передавать на следующую операцию, не ожидая окончания обработки по другим транспортным партиям. При этом должно соблюдаться условие непрерывной работы на каждой операции при обработке всей партии “n”.

Длительность технологического цикла будет меньше, чем при последовательном виде движения, на суммарную величину совмещения операционных циклов (  ), которая определяется по формуле:

), которая определяется по формуле:

, (5.2.6.)

, (5.2.6.)

где п – количество деталей в обрабатываемой партии, шт.;

р – количество деталей в транспортной партии, шт.;

– минимальное значение операционного цикла по двум смежным операциям.

– минимальное значение операционного цикла по двум смежным операциям.

Длительность технологического цикла при параллельно – последовательном виде движения определяется по формуле:

(5.2.7.)

(5.2.7.)

Длительность производственного цикла в календарных днях для параллельно – последовательного вида движения определяется по формуле:

. (5.2.8.)

. (5.2.8.)

Графический способ определения длительности технологического цикла при параллельно – последовательном виде движения показаны на рис. 5.2.2.

При построении графика следует учитывать соотношение операционных циклов на смежных операциях. Если операционный цикл на предыдущей операции меньше или равен, чем на последующей, т.е.  , то транспортная партия после обработки ее на предыдущей операции может сразу передаваться на последующую операцию. Непрерывность обработки достигается за счет того, что производительность на предыдущей операции выше, чем на последующей.

, то транспортная партия после обработки ее на предыдущей операции может сразу передаваться на последующую операцию. Непрерывность обработки достигается за счет того, что производительность на предыдущей операции выше, чем на последующей.

Рис.5.2.2. Технологический цикл при параллельно – последовательном виде движения предметов труда по операциям

Если операционный цикл на предыдущей операции больше, чем на последующей, т.е.  , то после обработки первой транспортной партии на предыдущей операции ее нельзя сразу передавать на последующую, так как производительность на i-ой операции меньше и не будет обеспечена непрерывность работы оборудования на (i + 1)-й операции.

, то после обработки первой транспортной партии на предыдущей операции ее нельзя сразу передавать на последующую, так как производительность на i-ой операции меньше и не будет обеспечена непрерывность работы оборудования на (i + 1)-й операции.

Непрерывность обработки партии на последующей операции может быть достигнута лишь при накоплении перед началом ее минимального необходимого задела деталей, и, следовательно, последующая операция может быть начата в более поздний срок. Графически начало обработки на последующей операции определяют из условия, что последняя транспортная партия после ее обработки на предыдущей операции, передается сразу на последующую.

Параллельно – последовательный вид движения имеет более короткий цикл, но приводит к увеличению числа учетно-плановых единиц, к более высокому темпу работы транспортных средств. Его целесообразно применять при больших партиях и большой трудоемкости изделий, что свойственно крупносерийному производству. Однако здесь также имеет место пролеживание деталей в ожидании обработки из-за несинхронности во времени операций.

При параллельном виде движения деталей транспортные партии передаются на следующую операцию сразу после окончания их обработки на предыдущей. В этом случае пролеживание деталей между операциями ликвидируется, все операции технологического цикла выполняются параллельно, вследствие чего продолжительность технологического цикла сокращается до минимума. Простои оборудования и рабочих возникают вследствие несинхронности операционных циклов во времени. При равной длительности их простоев не будет.

Длительность технологического цикла при параллельном виде движения определяется по формуле:

. (5.2.9.)

. (5.2.9.)

Длительность производственного цикла при параллельном виде движения определяется по формуле:

. (5.2.10.)

. (5.2.10.)

Графический способ определения длительности технологического цикла при параллельном виде движения показан на рис. 5.2.3.

Рис. 5.2.3. Технологический цикл при параллельном виде движения предметов труда по операциям

Правила построения графика технологического цикла при параллельном виде движения формулируется следующим образом:

1. Строится технологический цикл по первой транспортной партии на всех операциях без перерывов между ними.

2. Определяется операция с самым длительным циклом и для нее строится цикл по всей обрабатываемой партии “n” без перерывов.

3. Для остальных транспортных партий, кроме первой (для нее уже построен по п. 1.), достраиваются операционные циклы на всех операциях, кроме самой продолжительной (для нее он построен по п. 2.).

Как видно из графика (рис. 5.2.3.) непрерывно загружено оборудование только на операции, имеющей максимальный операционный цикл. На остальных операциях оборудование частично простаивает. Только для синхронного процесса, в котором операционные циклы равны, т.е.  ,работа на всех операциях будет вестись без перерывов. Такой вариант процесса характерен для непрерывно – поточных линий в массовом производстве.

,работа на всех операциях будет вестись без перерывов. Такой вариант процесса характерен для непрерывно – поточных линий в массовом производстве.

Дата добавления: 2018-03-01; просмотров: 13666;