Элементы режима резания

Виды обработки резанием определяются типом применяемого режущего инструмента и траекториями движений, совершаемых инструментом и обрабатываемой заготовкой. В процессе резания различают следующие виды движений:

1. Главное рабочее движение, осуществляемое с наибольшей скоростью. (Вращение заготовки при точении, вращении фрезы при фрезеровании и т.п.).

2. Вспомогательное рабочее движение - подача (перемещение суппорта, с резцом при точении, перемещение стола с заготовкой при фрезеровании и т.п.).

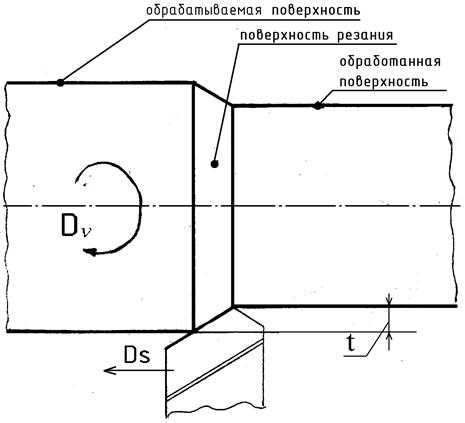

На обрабатываемой детали различают: обрабатываемую поверхность, с которой срезается слой металла; обработанную поверхность, получаемую после срезания слоя металла; поверхность резания - образуемую на детали непосредственно главной режущей кромкой инструмента.

|

Рис. 4.1. Поверхность заготовки

Скорость перемещения поверхности резания относительно режущей кромки в направлении главного рабочего движения называется скоростью резания и измеряется в метрах в минуту (м/мин) или метрах в секунду (м/с). Скорость резания при вращательном главном рабочем движении определяется по формуле

v = pDn/1000, (4.1)

где D - диаметр заготовки или инструмента;

n - частота вращения заготовки или инструмента.

Скорость перемещения инструмента или заготовки во вспомогательном рабочем движении называется минутной подачей и обозначается sм, мм/мин. Кинематическая связь главного и вспомогательного рабочих движений выражается величиной подачи на оборот или на двойной ход. Например, при точении подача на оборот состоит

so=sм/n, (4.2)

Для инструментов, имеющих две и более режущих кромок, рассматривают также подачу на зуб sz:

sz= so/z, (4.3)

где z - число зубьев.

Глубина резания - расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к обработанной поверхности. При точении глубина резания t определяется:

, (4.4)

, (4.4)

где D - диаметр изделия до обработки, мм;

D1 - диаметр изделия после обработки, мм.

Элементы резца

Необходимым условием способности режущего инструмента внедряться в обрабатываемую заготовку является наличие на его рабочей части режущего клина, ограниченного поверхностями, которые определенным образом ориентированы в пространстве. Рассмотрим геометрические параметры одного из наиболее простых инструментов - токарного проходного резца (рис. 4.2). Рабочая часть (головка) резца ограничена передней поверхностью 1, по которой в процессе резания сходит стружка; главной задней поверхностью 2, обращенной к поверхности резания, и вспомогательной задней поверхностью 3, обращенной к обработанной поверхности заготовки. Пересечение передней поверхности с задними поверхностями образует, соответственно, главную 4 и вспомогательную 5 режущие кромки, а сопряжение последних образует вершину 6 резца.

Геометрию любого инструмента следует рассматривать в двух аспектах - в статике и в кинематике. В первом случае инструмент рассматривается, как геометрическое тело, т.е. его углы интересуют нас как конструктивные параметры, которые нужно выполнить и проконтролировать согласно чертежу. Во втором случае углы инструмента рассматриваются в процессе резания, когда их фактические значения могут изменяться в зависимости от режимов резания и точности установки инструмента относительно обрабатываемой заготовки.

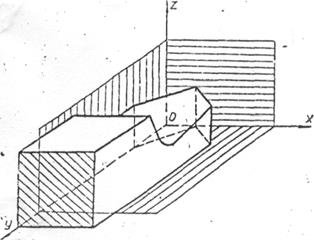

Для описания геометрии конкретного вида инструмента в статике выбирается наиболее удобная система координат, в которой однозначно определяются все его геометрические параметры. Для призматического резца такой системой являются три взаимно перпендикулярные плоскости: опорная ХОУ, продольная YOZ и поперечная XOZ (рис.4.3).

|

Рис. 4.2. Элементы токарного проходного резца

|

Рис. 4.3. Координатные плоскости резца

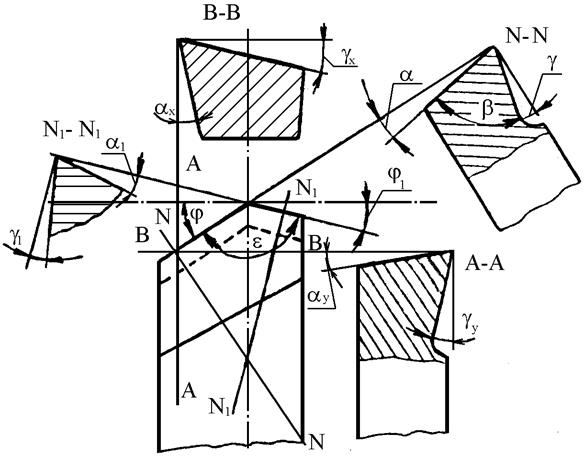

Для измерения углов на передней и задних поверхностях вводятся секущие плоскости: продольная А-А, параллельная плоскости YOZ; поперечная В-В, параллельная плоскости XOZ; главная N-N, перпендикулярная главной режущей кромке; вспомогательная N1-N1, перпендикулярная вспомогательной режущей кромке (рис.4.4). В плоскости N-N различают передний угол g, задний угол a и угол заострения b. В других секущих плоскостях этим углам присваиваются определения «вспомогательный», «продольный», «поперечный» и соответствующие индексы. Передний угол g считается положительным, если режущая кромка расположена выше всех других точек передней поверхности, и отрицательным - в противном случае.

|

Рис. 4.4. Углы токарного резца в плане

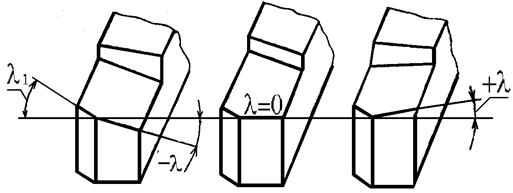

В плоскости плана, различают главный угол в плане j, вспомогательный угол в плане j1 и при вершине резца e. Для условий отвода стружки и прочности режущей кромки большое значение имеет угол l - угол между плоскостью и главной режущей кромкой. Этот угол считается положительным, если вершина резца занимает самое нижнее положение на главной режущей кромке, и отрицательным, если режущая кромка располагается ниже вершины (рис.4.5).

|

Рис.4.5. Углы наклона главной режущей кромки

При заточке резцов удобно пользоваться значениями углов в продольной и поперечной секущих плоскостях, а для анализа физических явлений в процессе резания необходимо знать величины углов в главной секущей плоскости.

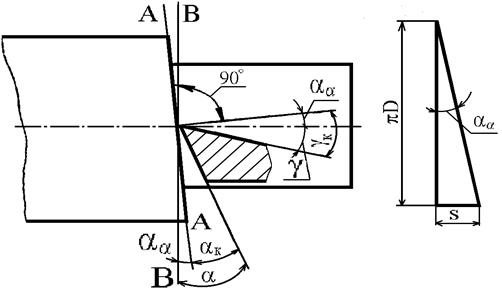

В процессе резания траектория относительного рабочего движения определяется соотношением скоростей главного и вспомогательного рабочих движений. В связи с этим для рассмотрения кинематических углов (углов в движении) любых инструментов следует принять единую систему координат, в основе которой будет лежать траектория относительного движения инструмента и заготовки. Элементами этой системы являются (рис.4.6):

|

Рис.4.6. Система координат для анализа кинематических углов

а) плоскость Т-Т, касательная к траектории АВ относительного движения и проходящая через рассматриваемую точку режущей кромки;

б) плоскость N-N, перпендикулярная к траектории относительного движения, и проходящая через рассматриваемую точку режущей кромки;

в) основная плоскость, параллельная направлениям продольной и поперечной подачи.

В такой системе кинематический передний угол gк определяется как угол между касательной к передней поверхности и нормалью N-N к траектории относительного движения; кинематический задний угол aк - угол между касательной к задней поверхности и касательной Т-Т к траектории движения; угол резания dк - между касательной к передней поверхности и касательной к траектории движения; углы в плане - между проекциями соответствующих кромок на основную плоскость и направлением подачи.

При продольном точении (рис.4.7) касательная А-А к траектории относительного движения (винтовой поверхности) составляет с теоретическим положением поверхности резания В-В угол движения aа, равный углу подъема винтовой поверхности. Поэтому кинематический задний угол aк получается меньше статического угла a на величину aа, которая определяется как

aa = arc tg s/pD (4.5)

Кинематический передний угол gк увеличивается на величину aа по сравнению со статическим передним утлом g. При установке вершины резца выше оси вращения заготовки передний угол gк уменьшается, а задний угол aк увеличивается. На практике этот эффект часто используют при расточке отверстий малого диаметра.

|

Рис.4.7. Кинематические углы токарного резца

Дата добавления: 2017-12-05; просмотров: 1546;