Краткая характеристика основных логистических систем

Существует два основных типа ЛС: «толкающие» и «тянущие».

В «толкающих» системах в процессе прохождения продукции по логистической цепи происходит ее выталкивание с одного звена цепи на другое, от одной ЛС в другую, независимо от готовности системы принять ее на этом этапе. Готовая продукция выталкивается на рынок. «Толкающие» ЛС более надежны, т.к. существующий в них запас позволяет удовлетворить значительные колебания спроса, а также обеспечить устойчивое функционирование предприятия, не зависящее напрямую от организации работы поставщиков.

В «тянущих» ЛС продукция передается с одного этапа прохождения ЛЦ на другой только по мере необходимости, как бы «вытягивается» одной логистической подсистемой из другой в строгом соответствии с его спросом. «Тянущие» ЛС хорошо приспособлены для удовлетворения частых и небольших колебаний спроса, т.к. в них практически отсутствуют запасы (нулевая опись складского имущества). Необходимым условием функционирования этих систем является связь с надежными поставщиками и потребителями, строгое соблюдение сроков и объемов поставки. В чистом виде нашли применение только в Японии. Часто на практике встречаются гибридные системы, использующие на различных этапах принципы выталкивания и вытягивания продукции.

1.1. ЛС, использующие «точку заказа» (тянущего типа).ЛС – гибридного типа, основанная на принципах хранения запасов на складах. При уменьшении размера запаса на складе до определенного уровня, называемого «точка заказа», подается заказ на поставку или на производство новой партии требуемой продукции.

Материальный поток проходит длинную цепь прежде чем поступить в производство или продажу. Все этапы поставки документально контролируются. Для устойчивого функционирования в этих ЛС дополнительно образуются страховые или резервные запасы.

Несмотря на издержки по созданию складского комплекса и возникновение дополнительных затрат (непосредственное содержание складов, персонал, транспортные средства, убытки от хранения запасов и убытки, связанные с замораживанием капитала в запасах), данные системы наиболее распространены.

Это обусловлено тем, что функционирование такой ЛС эффективно и при внутренних и внешних характеристик (сбои в производственном процессе, изменение сроков поставки, цен на закупаемую продукцию, спроса и т.п.). Документооборот уменьшается за счет введения современных информационных систем.

1.2. Система договоров с фирмами-посредниками – «толкающего типа».ЛС была разработана в Германии в конце 70-х – начале 80-х годов. Ее структура имеет меньшее число звеньев, чем традиционная система хранения запасов и обеспечивает более короткие связи между поставщиками и потребителями.

В данной системе склады сосредоточены не на самом предприятии, осуществляющем закупку или сбыт товара, а у некоторого посредника, оптово-торгового предприятия, которое выполняет распределительные функции и имеет собственные торговые склады. Отбор, поставки или сбыт продукции выполняется этим предприятием-посредником.

Преимуществом этой ЛС является отказ потребителей от собственной складской системы, высвобождение капитала, замороженного в запасах, сокращение документооборота, возможность организации срочных поставок.

К недостаткам относится изменение цены на продукцию. Для потребителя это цена, как правило повышается, т.к. он покупает товар у посредника, а для производителя снижается, т.к. он продает свой товар посреднику оптом по сниженным ценам. При чем, если предприятие-посредник используется производителем для сбыта своей продукции, необходимо проверить его финансовое положение.

В данной системе предприятие-посредник может содержать на своих складах большое количество товаров, заказываемое у непосредственного производителя. Закупка у производителя также будет осуществляться «по точке заказа» с учетом того, что резервные запасы могут быть значительными.

1.3. Система «точно в срок» ( JIT) и KANBAN («тянущего типа).Разработана в Японии. Основана на идее синхронизации процесса доставки товара с потребностью в нем, т.е. на согласовании процессов снабжения, производства и сбыта. В результате применения были снижены объем незавершенного производства и непроизводственные запасы.

В этой системе заказы на пополнение запасов МР или ГП «вытягиваются» от поставщиков.

JIT применяется в мелкосерийном производстве. Ее основные черты:

- синхронизация всех логистических операций по времени;

- минимальные запасы МР, НП, ГП;

- отсутствие страховых запасов;

- короткие производственные циклы;

- небольшое число надежных поставщиков и транспортных фирм при закупках и сбыте товара;

- высокое качество готовой продукции, осуществление проверки качества на рабочих местах;

- эффективное информационное и техническое обеспечение.

Наиболее полно принципы ЛС JIT реализованы в системе KANBAN – такой системе организации непрерывного производства, которая способна к быстрой перестройке и работающая практически без запасов. Эта ЛС позволила, например, (фирма Toyota Motors) сократить цикл заказа автомобилей с 6-9 месяцев до 1 месяца.

Система KANBAN – «тянущая», производство поточное, обработка и сборка изделий осуществляется по этапам, каждый последующий этап вытягивает нужное изделие с предыдущего по мере необходимости. В этой ЛС не имеется фиксированного графика производства. Информационное обеспечение системы KANBAN составляют пластиковые карточки двух типов:

· карточки отбора или транспортировки изделий с-kanban, в которых указывается количество изделий поступающих с предыдущей на последующую технологическую стадию;

· карточки заказа или производства р-kanban, в которых указывается кол-во изделий, изготовление которых должно быть осуществлено на предыдущей технологической стадии

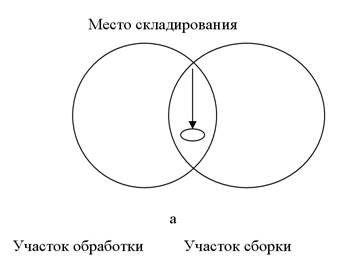

Например: требуется собрать изделие, для сборки нужно изготовить комплектующие, условно обозначенные через –а (рис.1)

От участка сборки к месту складирования комплектующих «а» приходит транспортное средство с карточками отбора с-kanban. Комплектующие «а» погружаются в транспортное ср-во в кол-ве, которое указано в карточках отбора. При этом, на месте складирования оставляются карточки заказа или производства р-kanban в соответствие с ними начинается процесс изготовления. Все операции согласованы по времени. Аналогично «точно в срок» происходят закупка и поставка продукции.

Необходимыми условиями функционирования системы kanban являются:

- недопустимость перемещений без карточек;

- соответствие карточек производственным изделиям;

- перемещение изделий в последовательности, соответствующей поступлению карточек;

- контроль качества на рабочем месте, брак не передается дальше;

- минимальное число карточек находится в обращении и определяет величину производственного запаса;

- принятие решений по эмиссии карточек только руководителем производственного участка;

- применение карточек для подстройки производства к небольшим колебаниям спроса

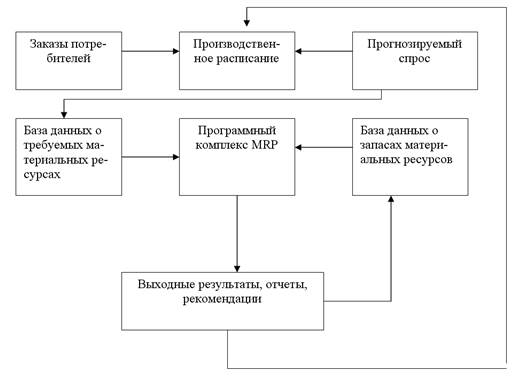

1.4. Система «планирования потребностей/ресурсов» MRP и «распределения продукции» DRP ЛС – «толкающего типа», разработана в США (Material Requirements Planning). Основана на заказах потребителей и производстве продукции в соответствие с определенным производственным расписанием. Система MRP переводит производственное расписание в последовательность требований (заказов) на материальные ресурсы с указанием времени заказов. Все заказы согласованы по времени. При изменениях в производственном расписании, структуре запасов или характеристиках продукта система MRP проводит перепланирование последовательности заказов.

Схема функционирования MRP (рис.2)

Входными данными для системы MRP является информация о кол-ве, качестве и сроках изготовления конечной продукции. На основании этих данных с учетом возможных колебаний спроса составляется производственное расписание и заполняется база данных о требуемых материальных ресурсах. База данных о материальных ресурсах содержит всю информацию о номенклатуре и основных параметрах сырья, материалов, комплектующих, п/ф и т.п. необходимых для производства и сборки ГП. В ней содержатся нормы расхода материальных ресурсов на единицу выпускаемой продукции.

База данных о запасах содержит сведения о наличии и размерах производственных, страховых и других запасов материальных ресурсов на складах, а также о необходимости их пополнения. Также содержатся данные о поставщиках и параметрах поставки матер. ресурсов.

Программный комплекс MRP в начале формирует спрос на конечную продукцию, затем на основании составленного производственного расписания, сведений о требуемых и имеющихся в наличие MP программный комплекс MRP рассчитывает общий объем требуемых MP и цепь на MP, п/ф, НП с учетом уровней запасов.

Выходные результаты содержат:

- заказы на МР с указанием поставщиков;

- графики поставок;

- коррективы производственного расписания;

-отчет о наличии материальных запасов, с помощью которого определяется фактическая потребность каждого материального ресурса путем вычитания имеющегося его количества из общей потребности в нем;

- отчет о текущем состоянии заказов и материалов в системе MRP.

Система DRP (Distribution Requirements Planning) программная реализация «толкающей» системы управления распределением продукции. DRP дополняет работу MRP. Совместное использование этих двух систем позволяет планировать и управлять всей цепочкой движения продукции от поставщика к производителю и к потребителю.

Выходными результатами работы системы DRP является график поставки продукции конечным потребителям и рассчитанная на его основе цепь требований на пополнение запасов на складе по каждому виду ГП. Склад пополняется из производственных подразделений по «точке заказа». Размер заказа зависит от наличного уровня запасов, определяемого в свою очередь с учетом размера поставок ГП в дистрибутивной сети.

Применение этих систем позволяет:

- повысить эффективность планирования в ресурсах;

- осуществить согласование производственного процесса и графиков доставки и сбыта;

- уменьшить уровень запасов МР, НП, ГП;

- улучшить контроль уровня запасов;

- уменьшить логистические затраты;

- удовлетворить потребности в материалах и продукции.

1.5. Система «тощее производство» (Lean Production).Система сформировалась в 90-х годах, и ее название связано с сокращением ресурсов, запасов и времени при организации производственного процесса по сравнению с традиционными системами МТС.

Эта система используется для мелкосерийных производств. Склады отсутствуют, и необходимые запасы создаются непосредственно на рабочих местах. В этой системе устранены так называемые бесполезные операции традиционного производства:

- складирование материальных ресурсов;

- ожидание и задержки в производственном цикле (испытания, ожидание сборки и упаковки);

-входной контроль;

- транспортировка на склад сырья и материалов.

«Тощее производство» функционирует при условии:

- производства малых партий деталей за малое время;

- использование гибкого переналаживаемого оборудования;

- подготовленный персонал;

- связь с надежными поставщиками;

- использование системы всеобщего контроля качества

Наиболее распространенными являются системы управления материальными потоками «по точке заказа» и их модификации.

Дата добавления: 2017-12-05; просмотров: 1246;