Классификация методов

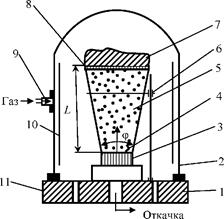

В методах и технологических особенностях вакуумного конденсационного нанесения покрытий (ВКНП) встречается много общего, в связи с этим целесообразно рассмотреть обобщенную схему процесса. Обобщенная схема процесса вакуумного конденсационного нанесения покрытий представлена на рисунке 5.1. Известно, что покрытия при вакуумном конденсационном нанесении формируются из потока частиц, находящихся в атомарном, молекулярном или ионизированном состоянии. В покрытия переходят нейтральные и возбужденные частицы (атомы, молекулы, кластеры) с нормальной и высокой энергией и ионы с широким диапазоном энергий. Поток частиц получают испарением или распылением материала посредством воздействия на него разными энергетическим источниками. Потоки частиц наносимого материала получают методом термического испарения, взрывного испарения-распыления и ионным распылением твёрдого материала. Процесс нанесения проводят в жёстких герметичных камерах при давлении 13,3-13,3´10-3 Па благодаря чему обеспечивают необходимую длину свободного пробега частиц и защиту процесса от взаимодействия с атмосферными газами. Перенос частиц в направлении к поверхности конденсации осуществляется в результате разности парциальных давлений паровой фазы. Наиболее высокое давления пара (13,3 Па и более) вблизи поверхности распыления (испарения) обуславливает перемещение частиц в направлении поверхности изделия, где давление паров минимально. Другие силы переноса действуют в потоке частиц в ионизированном состоянии; ионизированные частицы обладают большей энергией, что облегчает формирование покрытий.

Рисунок 5.1 - Обобщенная схема процесса вакуумного конденсационного нанесения покрытий (j - угол расхождения потока частиц), где 1 - базовая плита; 2 - камера; 3 - испаряемый (распыляемый) материал; 4 - подвод энергии для распыления материала; 5 - поток конденсирующихся частиц; 6 - заслонка; 7 - обрабатыаемое изделие; 8 - покрытие; 9 - натекатель рабочего газа; 10 - экран; 11 - коммуникационные отверстия

Методы вакуумного конденсационного нанесения классифицируют по различным признакам.

1. По способам получения потока пара из материала покрытия и формирования частиц: термическим испарением материала из твёрдого или расплавленного состояния, взрывным (интенсифицированным) испарением-распылением; ионным распылением твёрдого материала;

2. По энергетическому состоянию частиц: нанесение нейтральными частицами (атомами, молекулами) с различным энергетическим состоянием; ионизированными частицами; ионизированными ускоренными частицами (в реальных условиях в потоке присутствуют различные частицы);

3. По взаимодействию частиц с остаточными газами камеры: нанесение в инертной разреженной среде или высоком вакууме (13,3 Па); и в активной разреженной среде (133-13,3 Па).

Введение в камеру активных газов позволяет перейти к способу вакуумного реакционного нанесения покрытий. Частицы в потоке или на поверхности конденсации вступают в химическое взаимодействие с активными газами (кислородом, азотом, оксидом углерода и др.) и образуют соответствующие соединения: оксиды, нитриды, карбиды и др.

Выбор метода и его разновидностей (способов) определяется требованиями, предъявляемыми к покрытиям с учётом экономической эффективности, производительности, простоты управления, автоматизации и др. Наиболее перспективны способы вакуумного конденсационного нанесения с ионизацией потока напыляемых частиц (стимулирование плазмой); часто эти способы называют ионно-плазменными.

К изделиям, полученным вакуумными конденсационными методами, предъявляют следующие основные требования:

1) соответствие размеров изделий возможностям технологического оборудования;

2) невысокое давление насыщенных паров материала покрываемых изделия при температуре процесса;

3) возможность нагрева поверхности для повышения адгезионной прочности покрытий.

Вакуумное конденсационное нанесение покрытий широко применяют в различных областях техники. Вакуумным реакционным процессом создаются износостойкие покрытия на изделия различного назначения: парах трения, прессовом и режущем инструменте и др.

Вакуумное конденсационное нанесение позволяет получать покрытия с высокими физико-механическими свойствами, из синтезираованных соединений (карбидов, нитридов, оксидов и др), тонкие и равномерные; с использованием широкого класса неорганических материалов.

Технологические процессы, связанные с вакуумным конденсационным нанесением, не загрязняют окружающую среду и не нарушают экологию. В этом отношении они выгодно отличаются от химических и электрохимических методов нанесения тонких покрытий.

К недостаткам метода вакуумного конденсационного нанесения следует отнести невысокую производительность процесса (скорость конденсации около 1 мкм/мин), повышенную сложность технологии и оборудования, низкие показатели энергетических коэффициентов распыления, испарения и конденсации.

Процесс вакуумного конденсационного нанесения покрытий целесообразно рассматривать состоящим из трёх стадий:

1) переход конденсированной фазы (твердой или жидкой) в газообразную (пар);

2) формирование потока и перенос частиц на поверхность конденсации;

3) конденсация паров на поверхности изделия - формирование покрытия.

Для получения качественных покрытий необходимо гибкое управление процессами посредством создания оптимальных условий их протекания.

Дата добавления: 2017-12-05; просмотров: 517;