Износ контактных проводов и меры его уменьшения

Из многих факторов, влияющих на износ контактных проводов, основными являются: материал и состояние трущихся поверхностей, смазка, величина снимаемого тока, сила нажатия токоприемника на контактный провод, равномерность эластичности контактной подвески, качество регулировки контактной сети и токоприемников.

Для удобства изучения процесс износа элементов скользящего контакта разделяют на электрический и механический, хотя такое деление является условным, т. к. электрические и механические явления в контакте взаимозависимы. Так, при дуговом токосъеме, например, во время гололеда сильно ухудшается состояние поверхности трения; это приводит к усилению механического износа. В то же время при грубых механических повреждениях поверхности становится более интенсивным и электрический износ.

Электрический износ вызывается, в основном, электрической эрозией, под которой понимают плавление, испарение и направленный выброс (перенос) материала под

действием электрических разрядов, как устойчивых (дуговой токосъем), так и единичных неустойчивых (искрение). Интенсивность электрического износа при одних и тех же материалах контактной пары зависит от плотности тока, т.е. от значения тока, приходящегося на единицу площади контактной поверхности полоза токоприемника. Кроме того, на электрический износ влияет состояние контактирующих поверхностей (наличие жестких точек, вибрация проводов, гололед, схватывание и задиры трущихся поверхностей). В общем случае интенсивность электрического износа контактного провода выше в местах трогания, а также на подъемах, где электроподвижной состав потребляет значительные токи. По этой же причине срок службы контактного провода на линиях постоянного тока при равных эксплуатационных условиях (числе и массе поездов) меньше, чем на дорогах переменного тока.

Механический износ происходит при трении скользящих поверхностей. Основными видами износа в контакте «полоз—провод» являются окислительный, усталостный, абразивный и молекулярно-механический. Окислительный износ связан с образованием и разрушением тонких оксидных пленок на поверхностях трения; обычно наличие оксидных пленок препятствует другим видам износа. Усталостный износ связан с деформированием трущихся поверхностей и растрескиванием перенаклепанного слоя металла с последующим его удалением. Абразивный износ обусловлен попаданием между трущимися поверхностями продуктов износа и внешних твердых частиц (пыли, песка), а также наличием твердых включений в самих контактных материалах.

Интенсивность механического износа в общем случае увеличивается при увеличении давления (нажатия, приходящегося на единицу контактной поверхности) и уменьшается при повышении качества смазки в контакте. Влияние нагрева на интенсивность износа различно: с одной стороны, предупреждает перенаклеп и усталостное разрушение поверхностных слоев, но, с другой стороны, он способствует разрушению смазки (особенно органического происхождения), вызывает разупрочнение поверхности трения и снижает ее стойкость к абразивному и молекулярно-механическому износу (схватыванию, задирам).

Материал контактных поверхностей также влияет на интенсивность износа, особенно неблагоприятным в этом отношении является выполнение контактной пары из одного металла, поэтому в последние годы, в основном, отказались от применения на полозах токоприемников медных контактных пластин.

Контактные провода на отечественных дорогах в подавляющем большинстве изготовляют из твердотянутой электролитической меди. Наряду с медными начали применять низколегированные контактные провода с присадкой олова и магния (в малом объеме). Опыт эксплуатации низколегированных проводов на наиболее грузонапряженных участках показал, что они обладают на 10—15 % большей износостойкостью, чем медные. Более износостойкими являются термообработанные бронзовые контактные провода (из кадмиевой бронзы), по сравнению с медными они обладают повышенной термостойкостью и прочностью. Однако эти провода имеют существенный недостаток — повышенное электрическое сопротивление, приводящее к увеличению потерь электроэнергии. Из-за этого они получили ограниченное применение.

В известной мере на срок службы контактного провода влияют регулировка контактного провода в контактной подвеске, характер изменения эластичности подвески в пролете, наличие на проводе сосредоточенных масс, жестких точек и неровностей. В результате этого в контактном проводе появляются зоны с большим местным износом.

При небольшом количестве зон с повышенным износом ставят шунты или монтируют вставки, а при большом — производят замену контактного провода на анкерном участке. Таким образом, из-за местных износов уменьшается срок службы контактного провода. Значение показателей износа контактного провода, при которых делают вставку и заменяют провод, указаны в Правилах [22].

|

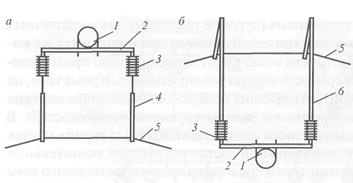

| Рис. 2.4. Схемы установки сдвоенных фиксаторов с внешней (а) и внутренней (б) сторон кривой: 1 — опора; 2 — кронштейн; 3 — изолятор; 4 — гибкий |

Предупреждению местных износов способствует замена болтовых соединительных зажимов, с помощью которых провода электрических соединений подключаются к контактному проводу прессуемыми зажимами, имеющими меньшую массу. Решению той же задачи способствует применение более легких дюралюминиевых фиксаторов, а также тросовых фиксаторов вместо стальных полосовых.

| фиксатор; 5- |

| контактный провод; 6 — обратный фиксатор |

Влияние фиксаторов как жесткой точки особенно сильно проявляется на кривых малых радиусов, где в точках фиксации велика горизонтальная составляющая от натяжения контактного провода. Для уменьшения этой составляющей нужно насколько возможно уменьшать у опоры угол излома провода в плане. Практически это достигается установкой на опоре двух фиксаторов (рис. 2.4), удаленных один от другого на расстояние не менее 0,02 длины ближайшего пролета. Сдвоенные фиксаторы целесообразно устанавливать на кривых радиусом 800 м и менее.

Наименьший износ провода обеспечивают угольные вставки на полозе токоприемника, которые выгодно отличаются от других не только высокими антифрикционными свойствами (низким коэффициентом трения), но и большой термостойкостью, а, следовательно, большой стойкостью к электрической эрозии. Обеспечивая минимальный износ контактного провода, угольные вставки и сами обладают высокой износостойкостью. Изготовляют угольные вставки двух типов: А — на коксовой основе и Б — на графитовой. Вставки типа А имеют более высокую твердость, но и более высокое электрическое сопротивление. Поэтому их применяют на токоприемниках, снимающих меньшие токи—на ЭПС переменного тока и электропоездах постоянного тока. Вставки типа Б имеют в 2 раза меньшее электрическое сопротивление, но обладают низкой твердостью, определяющей большую интенсивность износа и, следовательно, меньший пробег самих вставок. Их применяют на электровозах постоянного тока, где снимаемые одним двухполозным токоприемником токи составляют 1600—2200 А при движении и 135—170 А при стоянке под одиночным контактным проводом в зимнее время.

Металлокерамические пластины несколько увеличивают износ контактного провода по сравнению с угольными; их применяют на мощных грузовых электровозах, обеспечивающих централизованное электроснабжение вагонов, вместо угольных пластин из-за их большого электрического сопротивления. Кроме того, практика показала невозможность совместной работы угольных вставок и медных пластин, так как последние ухудшают рабочую поверхность контактного провода и тем самым резко снижают эффект уменьшения износа провода в случае применения угольных вставок. При централизованном электроснабжении вагонов с использованием угольных вставок на токоприемниках для предупреждения пережогов одинарного контактного провода приходится в ряде случаев на время стоянок поезда поднимать вторые токоприемники электровоза, что нельзя считать рациональным.

Опыт показывает, что наилучшим сочетанием является работа на одних и тех же участках токоприемников с металлокерамическими и угольными вставками. В этом случае полировка контактного провода не ухудшается.

При всех достоинствах металлокерамических пластин необходимо еще повысить надежность их работы в условиях гололеда на контактной сети, что стало возможным при использовании методов порошковой металлургии, которые позволяют соединить в спеченном материале практически любые компоненты и получить пластины с необходимыми техническими характеристиками.

Применение медных пластин на некоторых участках требует закладки сухой графитовой смазки основного (СГС-О) и дополнительного (СГС-Д) составов. Смазкой СГС-Д смазывают полозы токоприемников на пунктах технического обслуживания (ПТО) при выкрашивании основной смазки. Следует отметить, что некачественное (с избытком) нанесение смазки может привести к усилению электрического износа провода, то есть смазка СГС-Д имеет большое электрическое сопротивление. Особенно это опасно при трогании - это одна из причин пережога проводов. С другой стороны, малое количество смазки приводит к сухому трению и усилению механического износа.

Неправильная установка медных и металлокерамических пластин на полозе ухудшает состояние контактных поверхностей. Иногда при ремонте более тонкие пластины располагают в среднем ряду полоза, тогда в первое время работы токоприемника съем тока осуществляется только пластинами крайних рядов, что увеличивает плотность тока в контакте.

Возникновению сильной дуги способствуют наличие жестких точек и неровностей на контактном проводе, некачественное выполнение стыковых соединений или нарушение технологии монтажа секционных изоляторов. Кроме контактного провода дугой повреждаются и пластины полоза.

Правила устройства и технической эксплуатации контактной сети электрифицированных железных дорог требуют немедленного устранения изгибов провода.

Определение износа контактного провода начинают с измерения высоты оставшегося сечения провода. Его измеряют универсальным микрометром, комплектом измерительных скоб или индикаторным прибором с погрешностью до 0,1 мм. Результаты замеров заносят в книгу состояния контактного провода дистанции контактной сети (форма ЭУ-85), где указывают дату замеров, номера опор, номера струн по счету километров и т. д. При двух контактных проводах записи замера ведут дробью: в числителе — левого, в знаменателе — правого провода относительно счета километров независимо от номера пути и направления движения поездов по нему. Значение высоты сечения контактного провода 8 мм и менее записывают в книгу красными чернилами.

Высоту сечения контактного провода измеряют у каждого фиксирующего зажима, в середине пролета, у питающих и стыковых зажимов, а также в точках с повышенным местным износом провода.

В том случае, когда сделаны замеры с каждой стороны от зажима (всех типов), записывают меньшее значение высоты сечения провода. При шахматном расположении звеньевых струн измерения выполняют у зажима одного провода и рядом, в середине межструнового пролета второго провода. На отходящих нерабочих ветвях сопряжений анкерных участков высоту сечения провода не проверяют.

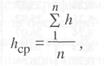

На основании замеров отдельно для каждого анкерного участка определяют среднее арифметическое значение высоты hсрсечения контактного провода:

|

где п — число замеров.

При этом замеры на вставках не учитывают.

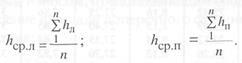

В случае двух контактных проводов подсчет ведут раздельно для левого и правого проводов:

По среднему значению высоты провода, пользуясь таблицей износа для данной марки контактного провода (табл. 2.1), определяют среднюю площадь S изношенной части каждого провода анкерного участка.

По среднему значению высоты провода, пользуясь таблицей износа для данной марки контактного провода (табл. 2.1), определяют среднюю площадь S изношенной части каждого провода анкерного участка.

Дата добавления: 2017-11-04; просмотров: 1727;