Oslash;Эмульсионная полимеризация

При проведении эмульсионной полимеризации большое значение имеет соотношение дисперсионной и дисперсной фаз.

При низкотемпературной полимеризации, когда возрастает вязкость системы, необходимо повышенное содержание воды для улучшения условий теплообмена, управления процессом и повышения качества получаемого каучука. Однако это приводит к неэффективному использованию полимеризаторов, так как уменьшается съем каучука с 1м3 полимеризатора.

Эмульсионную полимеризацию проводят по непрерывной схеме в батарее, состоящей из 12 аппаратов. Проведение сополимеризации бутадиена со стиролом (  -метилстиролом) при низкой температуре привело к необходимости изменений конструкции полимеризаторов: установки змеевиков из нержавеющей стали для увеличения поверхности охлаждения полимеризаторов и системы циркуляции хладагента. В качестве хладагента используют аммиак, пропан или охлажденный раствор хлорида кальция. Для отвода теплоты реакции при низкотемпературной полимеризации применяют хладагент с температурой от -5 до -70С.

-метилстиролом) при низкой температуре привело к необходимости изменений конструкции полимеризаторов: установки змеевиков из нержавеющей стали для увеличения поверхности охлаждения полимеризаторов и системы циркуляции хладагента. В качестве хладагента используют аммиак, пропан или охлажденный раствор хлорида кальция. Для отвода теплоты реакции при низкотемпературной полимеризации применяют хладагент с температурой от -5 до -70С.

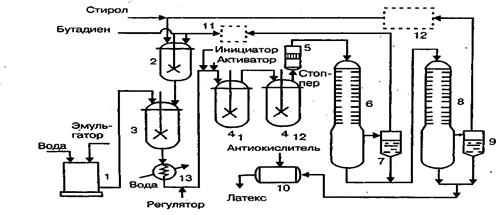

Рассмотрим технологическую схему получения латекса СКС низкотемпературной эмульсионной полимеризацией бутадиена и стирола.

Рисунок 1 Технологическая схема получения латекса СКС

1 – аппарат для приготовления водной фазы, 2 – аппарат для приготовления углеводородной фазы, 3- смеситель фаз, 4 – батарея полимеризаторов, 5 – фильтр, 6- колонна предварительной дегазации (отгонки бутадиена), 7, 9 – газоотделители (сепараторы), 8 – колонна дегазации (отгонки стирола), 10 – емкость для латекса, 11 – система очистки возвратного бутадиена, 12 – система ректификации возвратного стирола, 13 – холодильник.

Водная фаза из аппарата 1 и углеводородная фаза из аппарата 2 поступают в смеситель 3, где эмульгируются. Полученная эмульсия охлаждается в холодильнике 13 до температуры 150С и подается в первый полимеризатор 4, батареи из 12 аппаратов. Перед первым полимеризатором в эмульсию вводят заранее приготовленные растворы инициатора, активатора и регулятора полимеризации из емкостей, в которых они хранились в атмосфере азота.

На выходе из последнего полимеризатора 412, где степень конверсии достигает 0,6 долей единиц, в латекс вводится стоппер, после чего он, пройдя фильтр 5 для отделения твердых частиц, направляется на дегазацию. В колонне 6 из латекса удаляется бутадиен, который через сепаратор 7 и систему очистки 11 возвращается на сополимеризацию. В колонне 8 отгоняется стирол, также возвращаемый через сепаратор 9 и систему ректификации 12 в цикл. Освобожденный от изомеров латекс собирается в емкости 10, и после введения в него антиоксидантов подается на стадию выделения каучука из латекса.

Ø Дегазация латекса.

Латекс, заправленный стоппером (прерывателем) диметилдитиокарбаматом натрия, после выхода из последнего полимеризатора подвергается дегазации (отгонке) от непрореагировавших мономеров. Перед отгонными колоннами латекс фильтруют для отделения частиц коагулюма. Стадия отгонки мономеров из латекса является одной из сложных в технологическом процессе, поэтому при дегазации латекса необходимо соблюдать особые условия:

· строго выдерживать температурный режим дегазации, так как повышение температуры в отгонных колоннах вызывает коагуляцию латекса и, как следствие, преждевременный вывод колонн на чистку;

· создавать минимальное остаточное давление в отгонных колоннах, что позволит проводить дегазацию при пониженных температурах;

· путем применения специальных распылителей создать хороший контакт между паром и латексом.

С целью уменьшения уноса латекса в систему конденсации применяют специальные пеногасители.

Латекс, полученный по режиму низкотемпературной полимеризации, подвергается дегазации в несколько ступеней.

На колоннах первой ступени, которые работают при небольшом избыточном давлении, при температуре 55-600С производится предварительная дегазация с целью удаления низаполимеризовавшегоося бутадиена. Вместе с бутадиеном отгоняются легколетучие продукты, а это приводит к уменьшению нагрузки на вторую стадию дегазации.

В колоннах, которые работают по принципу прямотока, устанавливаются пакетные насадки, состоящие из кольца и диска. Подача латекса ведется вместе с острым паром в верхнюю часть колонны. При прохождении вниз по насадке латекс нагревается, при этом бутадиен испаряется. Латекс, освобожденный от бутадиена (до 2,5%), насосом подается на вторую ступень дегазации, которая работает под вакуумом.

После первой ступени в латексе содержится 21-23% каучука; 0,9-2,5% бутадиена и 2,5-5,5% стирола (  -метилстирола).

-метилстирола).

Окончательная дегазация латекса производится на вакуумных колоннах, которые работают в прямоточных или противоточных режимах. Эти колонны оборудованы специальными тарелками, состоящими из диска и кольца, или ситчатыми тарелками. В настоящее время внедрены противоточные колонны дегазации, более производительные и экономичные, так как потребляют меньше пара и электроэнергии и обеспечивают более глубокую дегазацию латекса.

После второй колонны в латексе содержится 21,5% полимера и не более 0,3% стирола (  -метилстирола).

-метилстирола).

Ø Выделение каучука из латекса, сушка и упаковка.

Выделение каучука из латекса включает следующие операции:

ü Усреднение состава латекса путем смешения отдельных партий его в общей емкости (300м3), снабженной устройством для подогрева и мешалкой.

Для улучшения некоторых свойств каучука на стадии латекса до коагуляции вводят различные добавки, например масло ПН-6. Содержание масла в каучуках составляет 15-30%. Такие каучуки называют маслонаполненными. В латекс добавляют также технический углерод и другие высокодисперсные поверхностно-активные вещества.

ü Коагуляция латекса и формование крошки каучука.

Коагуляция латексов и выделение из него каучука СКС происходит под воздействием смеси 25%-ного раствора хлорида натрия и 2%-ной серной кислоты. Этот коагулянт разрушает эмульгатор на поверхности капель каучука и нарушает стабильность коллоидной системы (эмульсии).

ü Сушка и упаковка каучука.

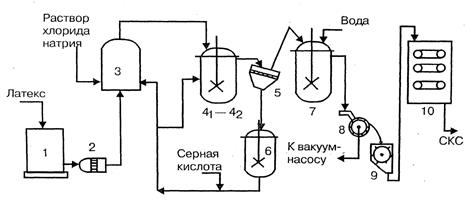

Рассмотрим технологическую схему выделения каучука из латекса.

Рисунок 2 Технологическая схема выделения СКС из латекса

1 – усреднительная емкость, 2 – фильтр, 3 - смеситель латекса и коагулянта, 4 – аппараты коагуляции, 5 – вибросито, 6 – сборник серума, 7 – промывной аппарат, 8 – барабанный вакуум-фильтр, 9 – дробилка, 10 – конвейерная сушилка.

Усредненный латекс из емкости 1 подается через фильтр 2 в смеситель 3, куда вводится раствор хлорида натрия и подкисленный серной кислотой фильтрат из сборника 6 (серум) для достижения заданной концентрации латекса. Из смесителя латекс последовательно проходит два аппарата коагуляции 4, в нижнюю часть которых также вводится серум. Образовавшаяся водная суспензия крошки каучука поступает на вибросито 5, на котором крошка отделяется от фильтрата, собираемого в сборнике 6. Крошка промывается в аппарате 7 водой и в виде пульпы подается на вакуум-фильтр 8. С барабана фильтра каучук в виде пласта поступает в молотковую дробилку 9 и образовавшаяся крошка после сушки в сушилке 10 и охлаждения до 40 0С подается транспортером на брикетирование и упаковку.

Помимо коагуляции латекса электролитами существует метод выделения каучука вымораживанием. Каучуки СКС и СКМС выделяются в виде ленты или крошки.

Для удаления воды из каучука используются отжимной пресс и воздушные сушилки.

После сушилки каучук дробят на дробилке. Куски размером 40-50мм подаются через дозировочные бункеры на автоматические весы. После взвешивания определенной порции крошка каучука поступает в камеру брикетировочного пресса, где под давлением 12 МПа происходит прессование каучука в брикеты. Готовый брикет массой 32кг поступает в автомат упаковки в полиэтиленовую пленку, и после прохождения металлодетектора (с целью обнаружения металла) по транспортеру поступает на склад готовой продукции.

Дата добавления: 2017-11-04; просмотров: 2290;