Слесарно-сварочное производство

На слесарно–сварочное производство поступают изготовленные детали с механообрабатывающего производства. Технологическим процессом на производстве предусмотрено выполнение следующих операций:

- подготовка под сварку кромок свариваемых деталей;

- сборка деталей под сварку в сборочные единицы;

- сварка сборочных единиц;

- наплавка поверхностей деталей и сборочных единиц.

Слесарно – сварочное производство относится к производствам с ограниченной серийностью, в связи с чем должно быть оснащено универсальным сварочным оборудованием, обеспечивающим следующие виды сварки:

- ручная электродуговая сварка плавящимся покрытым электродом конструкций из углеродистой и низколегированной стали;

- ручная аргоно-дуговая сварка вольфрамовым электродом конструкций из коррозионностойкой стали, титана и алюминия;

- ацетилено-кислородная сварка конструкций из чугуна и некоторых цветных сплавов;

- лазерная сварка;

- лазерная наплавка.

Подготовка кромок и сборка под сварку выполняются слесарями механосборочных работ на персональных рабочих местах, оснащённых верстаками, шкафами для хранения инструмента и деталей, средствами технологического оснащения, слесарным инструментом и принадлежностями (рисунок 41). К рабочим местам подведены от заводских магистралей рабочие среды – вода и воздух. Сборка под сварку крупногабаритных изделий выполняется с использованием разметочных и поверочных плит.

Выполнение прихваток осуществляется непосредственно в местах сборки сварщиками, обслуживающими одновременно несколько рабочих мест слесарей – сборщиков, с помощью универсальных сварочных установок Tetrix 300W cofort AC/DC. Возможность сварки на постоянном и переменном токе позволяет выполнять прихватки деталей из углеродистых и легированных сталей, алюминиевых, медных, никелевых и титановых сплавов. Установки имеют возможность выполнять часто повторяющиеся работы в автоматизированном режиме, т.е. без необходимости ручной настройки параметров сварки.

Рисунок 41. Рабочие места слесарей – сборщиков малогабаритных сборочных единиц (пример).

Сварка сборочных единиц и узлов выполняется сварщиками на специально оборудованных рабочих местах, оснащённых необходимым оборудованием и системой вентиляции. Для выполнения ручной электродуговой сварки плавящимся покрытым электродом предусмотрены многопостовые сварочные выпрямители ВДМ-1600С (рисунок 42), подключаемые к сварочным постам через балластные реостаты РБ-302.

Рисунок 42. Выпрямитель сварочный многопостовый ВДМ-1600С.

Для выполнения операций аргоно-дуговой сварки предусмотрены установки аргоно-дуговой сварки УДГУ-351 (рисунок 43) и многофункциональные сварочные инверторы Phoenix 521 Expert. Последние могут дополнительно обеспечивать ручную дуговую сварку покрытым электродом, а также (при необходимости) - полуавтоматическую сварку в среде углекислого газа. Многофункциональные сварочные инверторы могут быть интегрированы в АСУТП и придают слесарно – сварочному производству определённую гибкость при выборе типа сварки.

Рисунок 43. Сварочная установка УДГУ-351.

Для обеспечения возможности выполнения кольцевых швов и швов сложной конфигурации на крупногабаритных сборочных единицах предусмотрены роликовые и универсальные вращатели с максимальной нагрузкой до 30 кН.

Для сварки конструкций из чугуна и некоторых цветных сплавов предусмотрены посты ацетилено – кислородной сварки в составе ацетиленового генератора, кислородного баллона, соединительных шлангов, редукторов и газовой горелки. Вместо ацетиленового генератора возможна работа от баллонов, доставляемых с зарядной станции.

Для выполнения отдельных технологических операций, выполняемых ранее методами контактной сварки, предусмотрено оборудование для лазерной сварки (рисунки 44 и 45). На этом же оборудовании могут выполняться операции по наплавке и поверхностному упрочнению. В качестве оборудования для лазерной сварки применяется многофункциональный автоматизированный комплекс LRS-150A в комплекте с координатным столом и осевым вращетелем, обеспечивающими практически любое необходимое пространственное позиционирование свариваемых (наплавляемых) деталей.

Рисунок 44. Лазерная сварка.

Рисунок 45. Многофункциональный автоматизированный комплекс лазерной сварки LRS-150A.

Контроль качества сварных швов (контроль герметичности гелием, капиллярная дефектоскопия, рентгеноскопия, УЗК) выполняется в специальных помещениях, гидравлические испытания выполняются силами сборочно – испытательного производства. Места установки оборудования слесарно-сварочного производства должны располагаться в зонах обслуживания цеховыми кранами и внутризаводским транспортом.

Блок-схема слесарно-сварочного производства приведена на рисунке 46, состав оборудования приведён в таблице 42.

Рисунок 46. Блок – схема слесарно – сварочного производства.

Таблица 42. Слесарно – сварочное производство. Состав оборудования.

| № | Наименование оборудования | Модель | Производитель Страна | Мощность, кВт | Габариты, мм Масса, кг | Количество | Стоимость, тыс.руб (2008) | Факт наличия | ||||

| ВТ ВТС | Гражд. | Общая | ВТ ВТС | Гражд. | Общая | |||||||

| Рабочее место слесаря - сборщика | С4-1800 | ООО «Белтема» Россия | 1800х800х 1500 | |||||||||

| Стол универсальный | СУ-12-5 | ООО «Белтема» Россия | 1200х1500х 1000 | |||||||||

| Верстак металлический | ВК-202 | ООО «ОСЦ» Россия | 1600х870х 700 | |||||||||

| Шкаф инструментальный | ШИ-147 | ООО «ПГМ» Россия | 1530х600х 1590 | |||||||||

| Аппарат сварочный универсальный | Tetrix 300W | EWM Германия | 18,0 | 600х580х 1200 | ||||||||

| Плита разметочная (поверочная) | ОАО «СтИЗ» Россия | 3000х1250х 400 | ||||||||||

| Рабочее место сварщика | СП-03-02 | ООО «ПГМ» Россия | 1060х880х 1370 | |||||||||

| Выпрямитель сварочный многопостовый | ВДМ-1600С | ООО «ЗСО «КаВик» Россия | 120,0 | 520х880х 780 | ||||||||

| Реостат балластный | РБ-302 У2 | ОАО «Завод Электрик» Россия | 0[4] | 605х370х500 | ||||||||

| Установка сварочная | УДГУ-351 | ОАО «Завод Электрик» Россия | 600х550х900 | |||||||||

| Инвертор сварочный многофункциональный | Phoenix 521 Expert | EWM Германия | 1790х755х 1360 | |||||||||

| Комплекс лазерной сварки | LRS-150A | ОКБ «Булат» Россия | 450х850х 1100[5] | |||||||||

| Вращатель роликовый | RN3 | FIRO Финляндия | 400х560х 530 | |||||||||

| Вращатель универсальный | LM3000 | Roundo Швеция | 850х1200х 600 | |||||||||

| Генератор ацетиленовый | АСП-10 | ПО «Автогенмаш» Россия | 400х500х 1000 16,5 | |||||||||

| Оборудование поста ацетилен – кислородной сварки | Россия | 1000х2000х | ||||||||||

| ИТОГО: |

5 Сборочно-испытательное производство

Технология сборочно-испытательного производства определяется конструктивно-технологическими особенностями арматуры и выполняется в соответствии с требованиями сборочных чертежей, технологических процессов на сборку, программ и методик испытаний.

Технологическим процессом определены этапы сборки арматуры:

- 1 этап - предварительный, включающий операции сборки узлов арматуры;

- 2 этап – черновая сборка арматуры, включая пригонку;

- 3 этап – окончательная сборка с проведением регулировочных операций и испытаний на прочность и герметичность изделий.

В состав сборочно – испытательного производства включено технологически необходимое механообрабатывающее оборудование, предназначенное для проведения доводочных операций фрезерования, развёртки отверстий и шлифования; поверочными и разметочными плитами, прессами для проведения запрессовки посадок с натягом; столами для сборки и иным оборудованием.

В помещениях участков сборочно – испытательного производства должны быть обеспечены условия соблюдения требований по чистоте, климатическим условиям, освещению и энергообеспечению и подводу рабочих сред. Необходимо предусмотреть территориальное разделение предварительной сборки, окончательной сборка и регулировки, проведения испытаний.

В технологическом процессе сборки арматуры предусматриваются операции проверки прочностных и герметичных характеристик арматуры. На предприятии осуществляются испытания, которым подвергаются 100% готовых изделий (на прочность, герметичность и работоспособность). Кроме того, силами сборочно – испытательного производства выполняются работы в интересах отдельных видов производств, в частности – гидравлические испытания литых заготовок. Ряд испытаний (на цикличность, ударопрочность, климатические нагрузки, определение шумовых и расходных характеристик), которым подвергается некоторое количество изделий от партии, выполняются аккредитованным отраслевым испытательным центром.

Участки сборки и испытаний должны находится в зонах обслуживания цеховыми кранами и внутризаводским транспортом. Кроме того, на них должны быть предусмотрены местные грузоподъёмные устройства (тали, тельферы и пр.) с г/п до 1,5 т/с.

Блок-схема сборочно-испытательного производства приведена на рисунке 47, состав оборудования приведён в таблице 43.

Рисунок 47. Блок-схема сборочно-испытательного производства.

Таблица 43. Сборочно–испытательное производство. Состав оборудования.

| № | Наименование оборудования | Модель | Производитель Страна | Мощность, кВт | Габариты, мм/ масса, кг | Количество (с учётом К-загрузки) | Стоимость (в ценах на 01.09.2008г.), тыс.руб. | Факт наличия | ||||

| ВТ ВТС | Гражд. | Общ. | ВТ ВТС | Гражд. | Общ. | |||||||

| 1. | Стеллаж для хранения деталей и сборочных единиц | собственного изготовления | 2000х1000х1000/500 | |||||||||

| 2. | Стенд для гидравлических испытаний водой давлением до 20 МПа | ЦНИИ ТС | 2000х2000х2000/ | Имеется, доработка | ||||||||

| 3. | Стенд для гидравлических испытаний водой давлением до 40,0 МПа | ЦНИИ ТС | 2000х2000х2000/ | Имеется, доработка | ||||||||

| 4. | Стенд для гидравлических испытаний ПГВ до 20 МПа | ЦНИИ ТС | 2000х2000х2000/ | Имеется, доработка | ||||||||

| 5. | Щит контрольно-распределительный для гидравлических испытаний | ЦНИИ ТС | 2000х2000х2000/ | Имеется, доработка | ||||||||

| 6. | Щит контрольно-распределительный для пневмоиспытаний | ЦНИИ ТС | 2000х2000х2000/ | Имеется, доработка | ||||||||

| 7. | Стенд пневмоиспытаний давлением до 50 МПа | ЦНИИ ТС | 2000х2000х2000/ | Имеется, доработка | ||||||||

| 8. | Стенд пневмоиспытаний давлением до 20 МПа | ЦНИИ ТС | 2000х2000х2000/ | Имеется, доработка | ||||||||

| 9. | Насосный агрегат гидравлического стенда (среда-вода, 20 МПа) | Имеется | ||||||||||

| 10. | Насосный агрегат гидравлического стенда (среда-вода, 40,0 МПа) | Имеется | ||||||||||

| 11. | Насосный агрегат гидравлического стенда (среда-ПГВ, 20 МПа) | Имеется | ||||||||||

| 12. | Компрессор для пневмоиспытаний давлением до 50 МПа | Имеется | ||||||||||

| 13. | Компрессор для пневмоиспытаний, 20 МПа | Имеется | ||||||||||

| 14. | Станок заточной | ВЗ-318 | Визас, Республика Беларусь | 1,2 | 800х600х 1200 | |||||||

| 15. | Радиально-сверлильный станок | R-32 | KNUTH | 0.75 | 1240х550х 1195/ 380 | |||||||

| 16. | Пресс гидравлический с максимальным усилием 5 тc | KEХ 10 | KNUTH | 0.75 | 760х770х 1700/530 | |||||||

| 17. | Вертикально-фрезерный станок | ВМ127М | ФГУП “Воткинский завод”, Россия | 2560х2260х2500/ | ||||||||

| 18. | Горизонтально-фрезерный станок | WF 1 CNC | KNUTH | 3.75 | 1800х1700х1700/1020 | |||||||

| 19. | Настольный сверлильный станок | KGB 25 | KNUTH | 0.75 | 400х550х 1250/140 | |||||||

| 20. | Настольный винтовой пресс | VP 5T | KNUT | 0.2 | 1000х1000х1200/170 | |||||||

| 21. | Резьбонарезной станок | ROSCAMAT 500 | ООО «Элион-Мост», Испания | 0,75 | 1000х1000 х1350/220 | |||||||

| 22. | Плита поверочная 1600х1000 | ГОСТ 10905-86 | Россия | 1600х1000 | ||||||||

| 23. | Координатно-расточной станок | 2Е450АФ30 NC210 | АО «МЗКРС», Россия | 3350х3000х3000/ 8500 | ||||||||

| 24. | Горизонтально-шлифовальный станок | FSM 480 | KNUTH | 1.85 | 1200х1300х1100/730 | |||||||

| 25. | Рабочее место слесаря - сборщика | С4-1800 | ООО «Белтема» Россия | 1800х800х 1500 | ||||||||

| 26. | Стеллаж для готовой продукции | собственного изготовления | 2000х1000х1000/500 | |||||||||

| Всего |

6 Гальваническое производство

Гальваническое производство выполняет следующие технологические операции:

- комплектация изделий по видам покрытий и подготовка к загрузке в ванны;

- подготовка поверхности изделий под нанесение покрытия (полирование, глянцевание);

- виброобработка и объемная подводная шлифовка;

- мойка деталей от жировых загрязнений;

- нанесение гальванических покрытий (цинка, никеля, хрома, оксидирование и т.д.);

- фторопластовое напыление поверхности тарелок клапанов;

- ионоплазменное напыление поверхности отдельных детали.

Для выполнения гальванических покрытий в составе производства предусмотрены линии:

- цинкования на подвесках;

- цинкования в барабанах;

- блестящего никелирования литых деталей из медных сплавов и стальных деталей;

- блестящего омеднения, блестящего и матового никелирования в барабанах;

– никелирования и омеднения деталей из сплава ЦАМ;

- защитно-декоративного хромирования;

- твердого хромирования;

- электрополирования;

- полирования деталей из нержавеющей стали;

- для снятия покрытий;

- травления медных сплавов;

- фосфатирования и оксидирования сталей и черных сплавов;

- химического оксидирования и анодирования алюминиевых сплавов;

Гальваническое производство располагается в отдельно стоящем здании (цехе). Основные виды транспорта в цехе – конвейеры, внутризаводской транспорт и мостовые краны г/п 3тс.

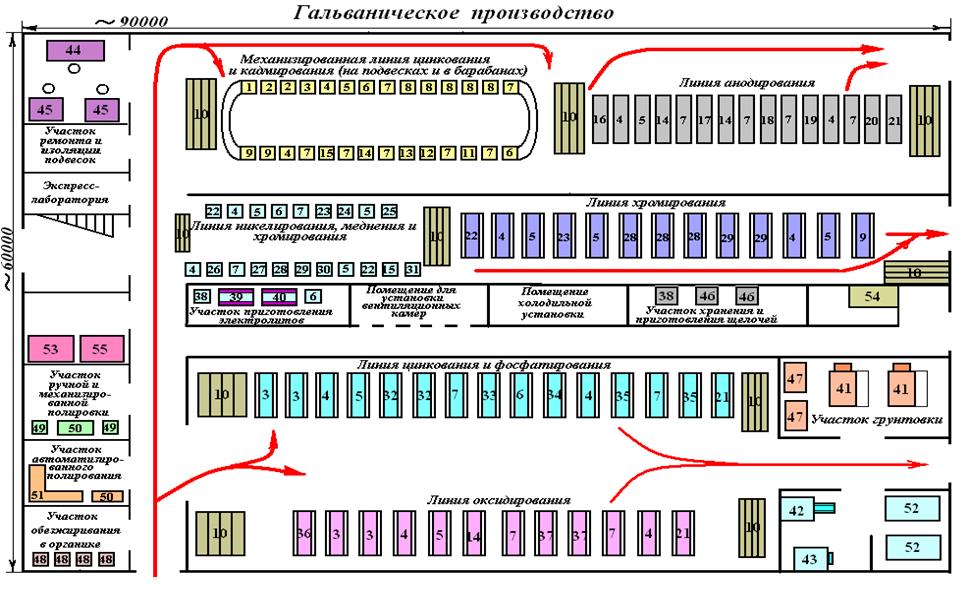

Схема гальванического производства представлена на рисунке 47, состав оборудования приведён в таблице 44.

Рисунок 47. Схема гальванического производства.

На рисунке 47 введены следующие обозначения: 1 – поворотная секция загрузки деталей; 2 – ванна электрохимического обезжиривания на подвесках; 3 – ванна электрохимического обезжиривания в барабане; 4 – ванна горячей промывки; 5 – ванна холодной промывки; 6 – ванна декапирования; 7 – ванна холодной каскадной промывки; 8 – ванна цинкования на подвесках; 9 – камерное сушило; 10 – стеллажи для готовой продукции; 11 – ванна цинкования в барабане; 12 – ванна кадмирования на подвесках; 13 – ванна кадмирования в барабане; 14 – ванна осветления; 15 – ванна пассирования; 16 – ванна химического обезжиривания; 17 – ванна электрохимического полирования; 18 – ванна сернокислотного оксидирования; 19 – ванна адсорбционного окрашивания; 20 – ванна уплотнения анодной пленки; 21 – сушильная ванна; 22 – ванна электрохимического обезжиривания; 23 – ванна декапирования меди; 14 – ванна матового никелирования; 25 – ванна кислотного омеднения; 26 – ванна пирофосфатного омеднения; 27 – ванна блестящего никелирования; 28 – ванна хромирования; 29 – ванна улавливания хрома; 30 – установка для декоративного хромирования мелких деталей в насыпном виде; 31 – шкаф сушильный электрический; 32 – ванна травления углеродистой стали; 33 – ванна нейтрализации; 34 – ванна цинкования; 35 – ванна фосфатирования; 36 – ванна расконсервации; 37 – ванна хромокислотного оксидирования; 38 – дистиллятор электрический; 39 – ванна химическая для приготовления электролита; 40 – ванна электрохимическая для приготовления электролита; 41 – установка бескамерной окраски; 42 – камера сушки; 43 – камера окраски; 44 – пульт автоматизированного и дистанционного управления и контроля гальванических процессов; 45 – стол мастера; 46 – ванна для приготовления щелочных растворов; 47 – стол покрасочный; 48 – ванна обезжиривания; 49 – станок полировальный; 50 – стол для полировки средствами ручной механизации; 51 – станок полировальный с ЧПУ; 52 – оборудование для нанесения фторопластовых покрытий; 53 – оборудование для объемной шлифовки; 54 – стенд виброобработки; 55 – установка ионоплазменного напыления.

Таблица 44. Гальваническое производство. Состав оборудования.

| № | Наименование оборудования | Модель | Производитель Страна | Мощность, кВт | Габариты, мм/ масса, кг | Количество (с учётом К-загрузки) | Стоимость (в ценах на 01.09.2008г.), тыс.руб. | Факт наличия | ||||

| ВТ ВТС | Гражд. | Общ. | ВТ ВТС | Гражд. | Общ. | |||||||

| 1. 1. | Поворотная секция загрузки деталей | линия МЛХ-74 | Россия | 0,75 | 2000х5000/ 7000 | |||||||

| 2. | Ванна электрохимического обезжиривания на подвесках | -«- | -«- | Учтено п. 1 | Учтено п. 1 | Учтено п. 1 | Учтено п. 1 | |||||

| 3. | Ванна электрохимического обезжиривания в барабане | -«- | -«- | -«- | -«- | -«- | -«- | |||||

| 4. | Ванна горячей промывки | -«- | -«- | -«- | -«- | -«- | -«- | |||||

| 5. | Ванна холодной промывки | -«- | -«- | -«- | -«- | -«- | -«- | |||||

| 6. | Ванна декапирования | -«- | -«- | -«- | -«- | -«- | -«- | |||||

| 7. | Ванна холодной каскадной промывки | -«- | -«- | -«- | -«- | -«- | -«- | |||||

| 8. | Ванна цинкования на подвесках | -«- | -«- | -«- | -«- | -«- | -«- | |||||

| 9. | Камерное сушило | -«- | -«- | -«- | -«- | -«- | -«- | |||||

| 10. | Стеллажи для готовой продукции | линия МЛХ-74 | собственного изготовления | 2000х800х1500/ 300 | ||||||||

| 11. | Ванна цинкования в барабане | Россия | Учтено п. 1 | Учтено п. 1 | Учтено п. 1 | Учтено п. 1 | ||||||

| 12. | Ванна кадмирования на подвесках | -«- | -«- | -«- | -«- | -«- | -«- | |||||

| 13. | Ванна кадмирования в барабане | -«- | -«- | -«- | -«- | -«- | -«- | |||||

| 14. | Ванна осветления | -«- | -«- | -«- | -«- | -«- | -«- | |||||

| 15. | Ванна пассирования | -«- | -«- | -«- | -«- | -«- | -«- | |||||

| 16. | Ванна химического обезжиривания | линия МЛХ-78 | Россия | 0,75 | 25000х3000/ 6500 | |||||||

| 17. | Ванна электрохимического полирования | -«- | -«- | учтено поз. 16 | учтено поз. 16 | учтено поз. 16 | ||||||

| 18. | Ванна сернокислотного оксидирования | -«- | -«- | -«- | ||||||||

| 19. | Ванна адсорбционного окрашивания | -«- | -«- | -«- | ||||||||

| 20. | Ванна уплотнения анодной пленки | -«- | -«- | -«- | ||||||||

| 21. | Сушильная ванна | -«- | -«- | -«- | ||||||||

| 22. | Ванна электрохимического обезжиривания | линия МЛХ 85 | -«- | 0,8 | 17000х2000/ 4200 | |||||||

| 23. | Ванна декапирования меди | -«- | -«- | учтено поз. 22 | учтено поз. 22 | учтено поз. 22 | ||||||

| 24. | Ванна матового никелирования | -«- | -«- | -«- | -«- | -«- | ||||||

| 25. | Ванна кислотного омеднения | -«- | -«- | -«- | -«- | -«- | ||||||

| 26. | Ванна пирофосфатного омеднения | -«- | -«- | -«- | -«- | -«- | ||||||

| 27. | Ванна блестящего никелирования | -«- | -«- | -«- | -«- | -«- | ||||||

| 28. | Ванна хромирования | -«- | -«- | -«- | -«- | -«- | ||||||

| 29. | Ванна улавливания хрома | -«- | -«- | -«- | -«- | -«- | ||||||

| 30. | Установка для декоративного хромирования мелких деталей в насыпном виде | -«- | -«- | -«- | -«- | -«- | ||||||

| 31. | Шкаф сушильный электрический | -«- | -«- | -«- | -«- | -«- | ||||||

| 32. | Ванна травления углеродистой стали | линия МЛХ 87 | Россия | 1,5 | 19000х2000/ 5000 | |||||||

| 33. | Ванна нейтрализации | -«- | -«- | учтено поз.32 | учтено поз.32 | учтено поз.32 | ||||||

| 34. | Ванна цинкования | -«- | -«- | -«- | -«- | -«- | ||||||

| 35. | Ванна фосфатирования | -«- | -«- | -«- | -«- | -«- | ||||||

| 36. | Ванна расконсервации | линия МЛХ 74 | Россия | 0,75 | 25000х3000/ 6500 | |||||||

| 37. | Ванна хромокислотного оксидирования | -«- | -«- | учтено поз. 36 | учтено поз. 36 | учтено поз. 36 | ||||||

| 38. | Дистиллятор электрический | ЭД-0,15 | -«- | 1,2 | 1200х1000х1500/ 450 | |||||||

| 39. | Ванна химическая для приготовления электролита | 0,5 | 800х1000х 800/ 200 | |||||||||

| 40. | Ванна электрохимическая для приготовления электролита | 0,5 | 800х1000х 800/ 200 | |||||||||

| 41. | Установка бескамерной окраски | УБО-0,5 | Россия | 500х500х 800/ 85 | ||||||||

| 42. | Камера сушки | собственного изготовления | 2000х2000х2000 | |||||||||

| 43. | Камера окраски | собственного изготовления | 2000х2000х2000 | |||||||||

| 44. | Пульт автоматизированного и дистанционного управления и контроля гальванических процессов | ПДУ-70 для позиций 1, 16, 22, 32, 36 | Россия | 0,5 | 1200х2200х800/ 500 | |||||||

| 45. | Ванна для приготовления щелочных растворов | собственного изготовления | 800х1000х 800/ 200 | |||||||||

| 46. | стол покрасочный | собственного изготовления | 1200х1800х800/ 50 | |||||||||

| 47. | Ванна обезжиривания | собственного изготовления | 600х600х 800/ 200 | |||||||||

| 48. | Станок полировальный | ? | KNUTH, Германия | 0,75 | 1000х1200х 800/ 75 | |||||||

| 49. | Стол для полировки средствами ручной механизации | собственного изготовления | 1200х1800х800/ 50 | 7,5 | 7,5 | |||||||

| 50. | Станок полировальный с ЧПУ | KNUTH, Германия | 0,75 | 1000х1200х800/ 75 | ||||||||

| 51. | Оборудование для нанесения фторопластовых покрытий | УФП-025 | Россия | 0,4 | 1400х1800х800/ 600 | |||||||

| 52. | Оборудование для объемной шлифовки | KNUTH, Германия | 0,75 | 1600х1200х800/ 180 | ||||||||

| 53. | Стенд виброобработки | ЦНИИТС | 1.2 | 2000х2000х2000 | ||||||||

| 54. | Установка ионоплазменного напыления | УИН-05 | Россия | 0,8 | 150х1800х 1000/ 600 | |||||||

| Всего |

Дата добавления: 2017-10-09; просмотров: 3228;