ИЗГОТОВЛЕНИЕ И МОНТАЖ ПОДШИПНИКОВ ДЕЙДВУДНЫХ УСТРОЙСТВ

Конструкция дейдвудных подшипников

Надежность дейдвудных устройств в значительной степени определяется правильным выбором материала дейдвудных подшипников, качеством их изготовления и монтажа. Наиболее распространены в настоящее время неметаллические подшипники скольжения с охлаждением и смазкой водой. Использование металлических подшипников с антифрикционным слоем из баббита сопряжено с большими трудностями исключения утечек за борт

смазочного масла, что совершенно недопустимо из-за возрастающих экологических проблем мирового океана.

Конструкция подшипников зависит от антифрикционного материала, технологии его переработки в изделие и условий работы. В настоящее время в судостроении широко применяют два конструктивных типа неметаллических подшипников с охлаждением и смазкой водой: наборные из отдельных вкладышей и монолитные в виде цилиндрических втулок.

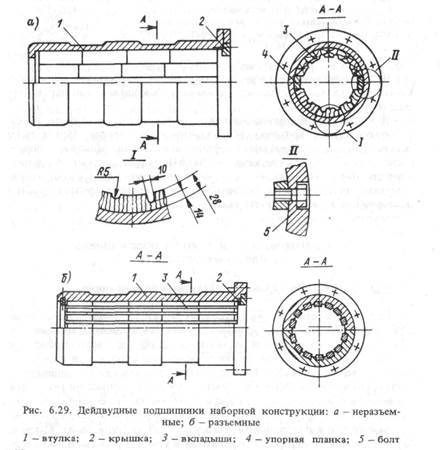

Вкладыши наборных подшипников набирают в гладкорасточенные втулки из бронзы, латуни или коррозионно-стойкой стали по схеме „бочка" с фиксацией двумя-тремя стопорными планками (рис. 6.29,а). Другая конструкция предусматривает установку вкладышей в пазы, фрезерованные во втулке и имеющие профиль „ласточкин хвост" (рис. 6.29,6).

Втулки могут быть цельными или разъемными. Разъемная состоит из двух половин — верхней и нижней; плоскость разъема имеет уклон 1-3 мм к корме для удобства сборки и разборки. Все наборные подшипники выполняют с увеличенным зазором в сопряжении с валом и продольными канавками'' по стыкам вкладышей. Канавки служат для прохода через подшипник значительного объема охлаждающей воды, а также для выноса механических примесей, попадающих в подшипник. Однако наличие канавок в зоне контакта подшипника с валом исключает возможность образования гидродинамической смазки, что приводит к снижению работоспособности подшипника.

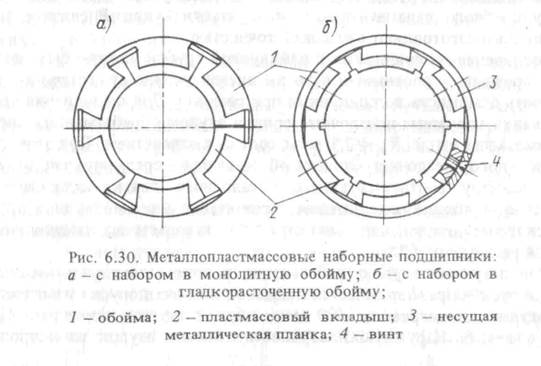

Разработанные в последнее время так называемые металлопластмассовые подшипники скольжения позволяют устранить этот недостаток и значительно повысить ресурс подшипника за счет уменьшенного зазора в сопряжении вал — подшипник. Металлопластмассовый наборный подшипник (рис. 6.30) состоит из металлической обоймы, пластмассовых вкладышей особой формы и несущих планок (рис. 6.30,б). Технология набора пластмассовых вкладышей обеспечивает предварительное сжатие материала до 20-40 МПа и стабильность внутреннего диаметра D подшипника. Это позволяет эксплуатировать металлопластмассовые подшипники с зазорами, равными зазорам в металлических подшипниках, что способствует образованию гидродинамической смазки, приводит к снижению контактных нагрузок на антифрикционный материал, к повышению изностойкости подшипников и увеличению долговечности дейдвудных устройств.

Подшипники монолитной конструкции (рис. 6.31) изготовляют из капролона или резины. При использовании блочного капролона подшипник вытачивают из заготовки, имеющей форму трубы или болванки, при литьевом способе — отливают в пресс-форму под давлением; резиновые подшипники изготовляют путем нанесения резинового слоя (вулканизации) на внутреннюю поверхность металлической втулки.

Капролоновые подшипники могут быть в трех исполнениях: 1 — с

продольными канавками, 2-е расточкой боковых карманов, 3 — гладкие цилиндрические (рис. 6.31,а). Подшипники с продольными канавками для валов диаметром 30—300 мм применяют для судов, работающих на мелководных и загрязненных абразивными частицами водоемах. Подшипники с боковыми карманами рекомендуются для валов диаметром 150—300 мм, гладкие цилиндрические - для валов диаметром 250-630 мм при работе судов на глубоководных незагрязненных водоемах.

:

Дата добавления: 2017-10-09; просмотров: 1727;