Червячным редуктором 5 страница

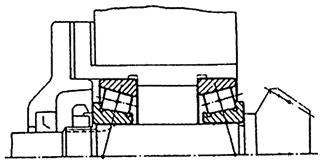

Рис. 3.7.4 Подшипник роликовый конический радиально – упорный

Подшипник №7207: d = 35 мм - внутренний диаметр; D = 72 мм - внешний диаметр; Т = 18,25 мм - общая ширина; В = 17 мм - ширина внутреннего кольца; С0r = 26 кН - статическая грузоподъемность; Сr = 38,5 кН - динамическая грузоподъемность; факторы нагрузки: е = 0,37; Y = 0,62; Y0 = 0,89.

Подшипник №7208: d = 40 мм -внутренний диаметр; D = 80 мм - внешний диаметр; Т = 19,25 мм - общая ширина; В = 18 мм - ширина внутреннего кольца; С0r = 32,5 кН - статическая грузоподъемность; Сr = 46,5 кН - динамическая грузоподъемность; факторы нагрузки: е = 0,38; Y = 1,56; Y0 = 0,86.

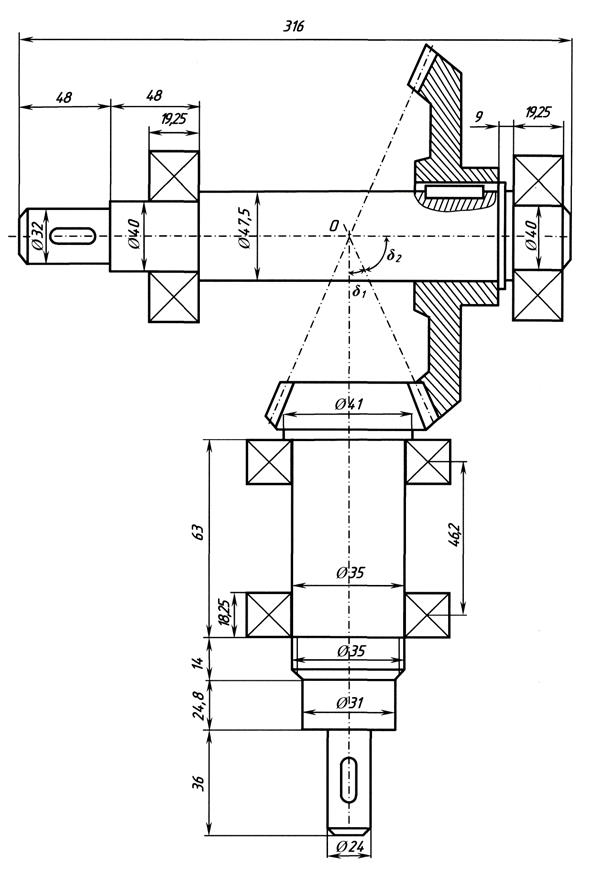

3.7.4 Эскизная компоновка передачи

Эскизная компоновка передачи редуктора выполняется по результатам произведенных расчетов, как правило, на миллиметровой бумаге в соответствующем масштабе.

Вершины делительных конусов и конусов впадин колеса и шестерни должны сходиться в полюсе О пересечения осей колес (рис. 3.7.8). На степень точности совмещения вершин конусов имеется ГОСТ, так как от этого зависит правильность работы зацепления. Для того чтобы обеспечить постоянный радиальный зазор между зубьями колеса и шестерни на всей ширине, образующие внешнего конуса шестерни должны быть параллельны образующим конуса впадин колеса, а образующие внешнего конуса колеса – параллельны образующим конуса впадин шестерни.

Возможны два конструктивных исполнения конической шестерни: вместе с валом (вал шестерня) и отдельно от него (насадная шестерня). Более рациональной конструкцией является вал-шестерня, которую изготовляют из поковки. Точность и надежность вала-шестерни выше, так как нет соединения шестерни с валом и, следовательно, меньше возможных погрешностей и источников отказа. Конструктивные формы конических зубчатых колес показаны на рис. 3.7.5 (а, б, в).

Конструкция на рис. 3.7.5,а рекомендуется при значениях внешнего диаметра вершин зубьев dae ≤ 120мм и угле конусности δ ≤ 30º. На рис. 3.7.5,б изображена конструкция при dae ≥ 120 мм и угле конусности δ ≥ 45º. Если угол делительного конуса находится между 30º и 45º, то допускаются обе формы конических колес. При dae ≥ 120 мм рекомендуется конструкция,

|

изображенная на рис. 3.7.5,в.

Рис. 3.7.5 Формы конических колес

Поскольку диаметр колеса dae2 = 154 мм, то выбираем конструкцию рис. 3.7.5,в, когда колесо для передачи вращающего момента крепится на валу с помощью шпонки (рис. 3.7.2).

Размер длины ступицы ℓСТ = 57 мм корректируется в случае необходимости расчетом шпоночного соединения в большую сторону. Диаметр ступицы dСТ и толщину диска С выбирают по рекомендациям:

dСТ ≈ 1,55d ≈ 1,55 ∙ 32 ≈ 49,6 мм ,

С ≈ 1,4 S ≈ 1,4 ∙13,8 ≈ 19,32 мм,

где S = 0,6 ∙ b = 0,6 ∙24 = 14,4 мм– ширина торца зубчатого венца.

Ширина δ0 = 2,5∙mte + 2 = 2,5 ∙ 1,5 + 2 = 5,75 мм.

Другие размеры указаны на рис. 3.7.11.

При любой форме колес внешние углы зубьев притупляются фаской f, обрабатывая колеса по внешнему диаметру dae параллельно оси посадочного отверстия.

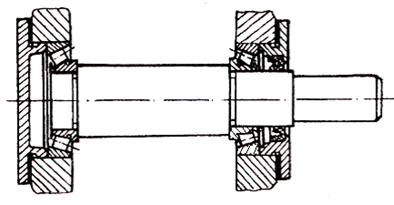

Опоры входного вала шестерни устанавливают по одну сторону от шестерни по схеме ''врастяжку'' (рис. 3.7.6).

Рис. 3.7.6 Эскиз установки подшипников на вал-шестерню

При этом широкие торцы наружных колец подшипников расположены внутрь, навстречу друг другу. Такая установка обеспечивает увеличение расстояния а2 между точками пересечения контактных нормалей подшипников с осью вала, которые являются точками радиальной фиксации вала (точками где действуют опорные реакции). Это обеспечивает уменьшение длины консоли а1, которая определяет величину изгибающего момента Мr = Fr ∙ a1 . Как следствие, значения опорных реакций уменьшаются одновременно за счет уменьшения момента Mr и увеличения расстояния между опорами a2.

При конструировании необходимо выдержать соотношения:

d ≥ 1,3 a1, a2 ≈ 0,6ℓ ≈ 0,6 ∙ 77 ≈ 46,2 мм,

где ℓ - характерный размер передачи,

ℓ ≈ 0,5dae2 ≈ 0,5 ∙ 154 ≈ 77 мм.

Установка подшипников по схеме ''враспор'' (широкие торцы наружных колес расположены наружу), крайне нерациональна, так как в этом случае а2 уменьшается, а а1увеличивается. В конечном итоге это приводит к значительному увеличению размера узла крепления вала в осевом направлении. Фиксацию внешних колес подшипников в осевом направлении обеспечивают за счет их упора в заплечики стаканов. Внутренние кольца подшипников фиксируются с одной стороны упором в буртик зубчатого колеса (шестерни), а с другой – шлицевой гайкой (через многолапчатую шайбу).

Опоры вала колеса устанавливают также по схеме ''враспор'', которая предполагает осевую фиксацию вала в двух опорах, причем в каждой опоре в одном направлении (рис. 3.7.7).

Рис. 3.7.7 Эскиз установки подшипников на выходном валу

Подшипники устанавливают таким образом, чтобы широкие торцы их внутренних колес располагались навстречу друг другу и упирались в буртик, образующий поверхность участка вала, на котором устанавливается коническое зубчатое колесо. В этом случае контактные нормали подшипников направлены к ступице колеса, что несколько уменьшает рабочую длину вала и благотворно влияет на его прочность и жесткость. Фиксацию наружных колес можно обеспечить за счет их упора в крышки подшипниковых узлов, а регулирование подшипников – размещением регулировочных прокладок.

Коническое колесо на выходном валу располагают ближе к той опоре, которая находится дальше от выходного конца вала, так как на конце вала действует консольная нагрузка и при таком расположении колеса достигается более благоприятное распределение сил между подшипниками.

Результаты расчетов для эскизного проектирования передачи приведены в таблице 3.2.

Эскизная компоновка конической передачи приведена на рис. 3.11.

Таблица 3.2

Результаты расчетов для эскизного проектирования

| Наименование параметров и размерность | Обозначение | Величина |

| Входной вал В1: | ||

| Диаметр концевого участка, мм | d | |

| Диаметр вала (цапфы) под подшипники, мм | dП | |

| Диаметр буртика для подшипников, мм | dБП | |

| Длина концевого участка, мм | ℓМБ | |

| Длина промежуточного участка, мм | ℓКБ | 24,8 |

| Длина резьбового участка, мм |

| |

| Длина вала под подшипник, мм | ℓП | |

| Расчетная длина вала, мм | ℓР | 46,2 |

| Полная длина вала, мм Подшипники № 7207: | ℓ1 | |

| Наружный диаметр, мм | D | |

| Внутренний диаметр, мм | d | |

| Ширина, мм | B; Т | 17; 18,25 |

| Динамическая грузоподъемность, кН | Cr | 38,5 |

| Выходной вал В2: | ||

| Диаметр концевого участка, мм | d | |

| Диаметр вала под подшипники, мм | dП | |

| Диаметр вала под колесом, мм | dK | 47,5 |

| Диаметр буртика для колеса, мм | dБК | 51,1 |

| Длина концевого участка, мм | ℓМТ | |

| Длина промежуточного участка, мм | ℓКТ | |

| Зазор между колесами и стенкой корпуса, мм | а | 9,0 |

| Длина ступицы колеса, мм | ℓСТ | |

| Длина вала, мм Расчетная длина вала, мм Полная длина вала, мм | ℓК ℓр ℓ2п | |

| Подшипники № 7208: | ||

| Наружный диаметр, мм | D | |

| Внутренний диаметр, мм | d | |

| Ширина, мм | B; Т | 18; 19,25 |

| Динамическая грузоподъемность, кН | Cr | 46,5 |

Рис. 3.11 Эскизная компоновка прямозубой конической передачи

3.8 Проверочный расчет выходного вала конического прямозубого

редуктора

Расчет проводят в следующей последовательности: по чертежу вала составляют расчетную схему, на которую наносят все внешние силы, нагружающие вал, приводя плоскости их действия к двум взаимно перпендикулярным плоскостям (горизонтальной XOZ и вертикальной YOZ). Затем определяют реакции опор в горизонтальной и вертикальной плоскостях.

В этих же плоскостях строят эпюры изгибающих  ,

,  и крутящего

и крутящего  моментов. Исходя из эпюр моментов, устанавливают опасные сечения и проводят расчет на статическую и усталостную прочность.

моментов. Исходя из эпюр моментов, устанавливают опасные сечения и проводят расчет на статическую и усталостную прочность.

3.8.1 Расчетная схема. Исходные данные

Расчетная схема выходного вала и выбранная система отсчёта представлены на рис. 4.1.

Точка приложения окружной Ft, радиальной Fг и осевой Fa сил обозначена точкой С. Сила Ft в точке приложения С создает момент Т2 (М1), а силы Ft, Fa и Fг в точках опор А и В приводят к возникновению реакций RAY; RAX; RBY; RBX. Моменту Т2 препятствует момент сил полезных сопротивлений ТПС.

Точка приложения окружной Ft, радиальной Fг и осевой Fa сил обозначена точкой С. Сила Ft в точке приложения С создает момент Т2 (М1), а силы Ft, Fa и Fг в точках опор А и В приводят к возникновению реакций RAY; RAX; RBY; RBX. Моменту Т2 препятствует момент сил полезных сопротивлений ТПС.

Рис. 3.8.1Расчетная схема выходного вала

Разбиваем вал на три участка (1, 2, 3) и находим их длину.

ℓ1 =  мм;

мм;

ℓ2 =  мм,

мм,

или ℓ2 = ℓр - ℓ1 = 220 – 83 = 137 мм;

ℓ3 = ℓКТ + ℓМТ = 48 + 48 = 96 мм,

или ℓ3 = ℓ2п - ℓ1 - ℓ2 = 316 – 83 -137 = 96 мм.

Исходные данные для расчета (таблицы 3.1 и 3.2):

осевая сила на колесе Fа2 = 499 Н;

окружная сила Ft2 = 1458 Н;

радиальная сила Fr2 = 180 Н;

вращающий момент на выходном валу Т2 = 95,5 Н∙м;

диаметр вала под колесом dК = 47,5 мм;

длины участков ℓ1 = 83 мм; ℓ2 = 137 мм; ℓ3 = 96 мм; ℓр = 220мм; длина вала ℓ2п = 316 мм.

3.8.2 Определение неизвестных внешних нагрузок – реакций в опорах

Вал подвергается изгибу и кручению одновременно. В вертикальной плоскости YOZ, действуют силы реакции в опорах  ,

,  , радиальная сила Fr и осевая сила Fa.

, радиальная сила Fr и осевая сила Fa.

Реакции в опорах определяются путем решения уравнений равновесия:

.

.

Направление реакции RByпротивоположно выбранному.

3) Проверка правильности определения опорных реакций:

В горизонтальной плоскости XOZ, действуют силы реакции в опорах  ,

,  и окружная сила

и окружная сила  , которые тоже определяются решением уравнений равновесия:

, которые тоже определяются решением уравнений равновесия:

3) Проверка правильности определения опорных реакций:

.

.

Силы реакций опор определены верно:

RBy = - 81 H; RAy = 261 H; RBx = 550 H; RAx = 908 H.

RA =  = 945 H;

= 945 H;

RB =  = 556 H.

= 556 H.

3.8.3 Определение изгибающих и крутящих моментов по длине вала и построение эпюр Мх(z), Му(z), Мz(z)

При расчете изгиба с кручением нет необходимости в определении поперечных сил Rу(z) и Rx(z) , так как они не учитываются при расчете на прочность.

Для построения эпюр Мх(z), Му(z)и Mz(z) разбиваем вал на три участка и методом сечений определяем эти функции.

Участок 1.0≤z1 ≤ ℓ1; Mx = RAу· z1; Му = RAx· z1 ; Мz = 0.

Вычисление значения моментов Мх , Му и Мz на границах участков:

при z1 = 0 (точка А): Mx = 0; Му = 0; Мz = 0.

при z1 = ℓ1; Мх = RAу·ℓ1=261·83 = 21663 Н·мм = 21,663 Н·м;

Му = RAх·ℓ1 = 908 ·83 = 75364 Н·мм = 75,364 Н·м; Мz = 0.

Участок 2.ℓ1 ≤ z2 ≤ ℓ1 + ℓ2; Мх = RAу · z2 – Fr · (z2 – ℓ1) - Fa·  ;

;

Му = RAx·z2 - Ft·(z2 – ℓ1); Мz= T2

Вычисление значений моментов Мх , Му и Мz на границах участков:

при z2 = ℓ1:

Мх = RAу·ℓ1 – Fr · (ℓ1 – ℓ1) – Fa ·  = 261 ·83 – 499 ·

= 261 ·83 – 499 ·  ·= - 11021 Н·мм = = - 11,021 Н∙м;

·= - 11021 Н·мм = = - 11,021 Н∙м;

Му = RAx·ℓ1 – Ft · (ℓ1 – ℓ1) = 908·83 = 75364 Н∙мм = 75,364 H·м;

Мz = T2 = 95,5 H·м;

при z2 = ℓ1 + ℓ2 :

Мх = RAу · (ℓ1 + ℓ2) - Fr·ℓ2 - Fa·  = 261·220 - 180·137 - 499·

= 261·220 - 180·137 - 499·  =0;

=0;

Му = RAx ·(ℓ1 + ℓ2) – Ft ·ℓ2 = 908 · 220 – 1458 · 137 = 0;

Мz = T2 = 95,5 H·м

Участок 3. ℓ1 + ℓ2 ≤ z2 ≤ ℓ1 + ℓ2 + ℓ3:

Мх = 0; Му = 0; Мz = T2 = 95,5 H·м.

Так как все функции линейные, они графически выражаются прямой линией, для построения которой достаточно знать значения в начале и конце каждого участка, как показано в таблице.

Таблица 3.3

Значения изгибающих и крутящих моментов в сечениях по длине вала

| Расчетный параметр | Участки, мм | |||||

| 1-й | 2-й | 3-й | ||||

| Мх, Н·м | 21,663 | -11,021 | ||||

| Му, Н∙м | 75,364 | 75,364 | ||||

| Мz, Н∙м | 95,5 | 95,5 | 95,5 | 95,5 |

По полученным на границах участков значениям моментов строим эпюры Mx(z), Mу(z) и Mz(z). Из эпюр следует, что опасным является нормальное сечение, проходящее через точку С, в котором Mx(z) = 21,663 H·м, Mу(z) = 75,364 Н·м, Mz(z) = 95,5 Н·м.

|

Рис. 3.8.2 Расчетная схема вала и эпюры Мх(z), Му(z), Мz(z)

3.8.4 Выбор материала. Расчет вала на статическую прочность

Для изготовления валов используют углеродистые стали марок 20, 35, 45, нормализованные или улучшенные. Для высоконагруженных валов, а также для валов-шестерни применяют легированные стали 20Х, 40Х, 12ХНЗА, 12Х2Н4А. Валы этих материалов подвергают объемной закалке с высоким отпуском или цементации с низким отпуском. Механические характеристики материалов валов даны в таблице 44[Р. 10].

Так как в проектируемом редукторе шестерня изготовлена как одно целое с валом, то материал входного вала тот же, что и для шестерни – сталь 40Х со следующими параметрами: - диаметр заготовки 120 мм; - твердость 270 НВ; - механические характеристики: σВ = 900 МПа, σТ = 750 МПа, τТ = 450 МПа, σ-1 = 410 МПа, τ-1 = 240 МПа.

Для выходного вала – сталь 45 со следующими параметрами: - диаметр заготовки 120 мм; твердость 240 НВ; механические характеристики:

σВ = 800 Мпа; σТ = 550 МПа; τТ = 300 МПа; σ-1 = 350 МПа; τ-1 = 210 МПа.

Расчет на статическую прочность производят в целях предупреждения пластических деформаций в период действия кратковременных перегрузок (например, при пуске).

При расчете на статическую прочность условие прочности записывается в виде:

ST ≥ [S]T,

где ST - расчетный коэффициент запаса прочности по текучести;

[S]T = 1,3…1,6 - допускаемый коэффициент запаса прочности по текучести.

Расчетный коэффициент запаса прочности по текучести определяется по формуле:

ST =  ,

,

где σT = 550 МПа- предел текучести материала вала;

КП = 2,5 - коэффициент перегрузки;

σэкв – эквивалентное напряжение, определяемое по формуле:

σэкв = Мэкв/Wи ,

где Wи - осевой момент сопротивления сечения, для вала круглого сечения

Wи =  0,1·47,53 = 10717 мм3;

0,1·47,53 = 10717 мм3;

Мэкв - эквивалентный момент: Мэкв =  .

.

Изгибающие и крутящие моменты в опасном сечении (рис. 3.8.2):

Мх(z) = 21,663 H∙м; Му(z) = 75,364 H∙м; Мz(z) = 95,5 H∙м.

Результирующий изгибающий момент

Мu =  Н∙м.

Н∙м.

Осевой момент сопротивления сечения:

Wи  мм3.

мм3.

Эквивалентный момент

Мэкв =  Н∙м.

Н∙м.

Эквивалентное напряжение

σэкв =  Н/мм2.

Н/мм2.

Коэффициент запаса прочности по текучести

ST =  >>[S]T = 1,3…1,6,

>>[S]T = 1,3…1,6,

т.е. статическая прочность вала обеспечивается с большим запасом.

4 РАСЧЕТ ОДНОСТУПЕНЧАТОГО РЕДУКТОРА

С ЧЕРВЯЧНОЙ ПЕРЕДАЧЕЙ

Целями расчёта редуктора данного типа являются определение основных геометрических параметров как червяка и червячного колеса, так и передачи в целом, а также проверка соответствия найденных параметров условиям, при которых обеспечивается работоспособность передачи, т.е. условиям прочности, температурного нагрева, удовлетворения требуемого значения КПД и т. д.

4.1 Расчетная схема. Исходные данные

Расчетная схема червячной передачи составляется на основе кинематической схемы ЭМП. На расчетную схему в условных обозначениях наносятся все известные параметры, а также параметры, подлежащие определению в этом разделе. Расчетная схема червячной передачи представлена на рис. 4.1.

Расчетная схема червячной передачи составляется на основе кинематической схемы ЭМП. На расчетную схему в условных обозначениях наносятся все известные параметры, а также параметры, подлежащие определению в этом разделе. Расчетная схема червячной передачи представлена на рис. 4.1.

Рис. 4.1 Расчетная схема червячной передачи

Исходные данные берутся из общего расчета привода:

момент на входном валу Т1 = 45,44 Нм;

момент на выходном валу Т2 = 954,2 Нм;

передаточное число u = 30;

частота и угловая скорость вращения входного вала

nэ = n1 = 750 об/мин, ω1 = 78,5 с-1;

частота и угловая скорость вращения выходного вала

n2 = 25 об/мин, ω2 = 2,62 с-1;

ресурс работы привода t = 30000 часов.

4.2 Выбор материала червяка и колеса

Для червяков применяют те же марки сталей, что и для зубчатых колес (таблица 16 [Р. 10]).

Термообработку – улучшение с твердостью ≤ 350 НВ применяют для передач малой мощности (до 1 кВт) и сравнительно малой длительностью работы. Для передач большей мощности при длительной их работе, с целью повышения КПД, применяют закалку до ≥ 45 HRC, шлифование и полирование витков червяка.

Материалы для червячных колес условно сведем в следующие три группы (таблица 25 [Р. 10]).

Группа I. Оловянные бронзы, применяемые при скорости скольжения VS ≥ 5 м/с.

Группа II. Безоловянные бронзы и латуни, применяемые при скорости скольжения VS = 2…5 м/с.

Группа III. Мягкие серые чугуны, применяемые при скорости скольжения VS < 2 м/с.

Так как выбор материала для колеса связан со скоростью скольжения, определяют предварительно ожидаемую скорость скольжения:

VS ≈ 0,45 ∙10-3n1  .

.

Дата добавления: 2017-10-09; просмотров: 600;