Конструкции основных элементов валопровода

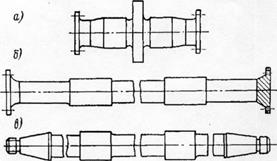

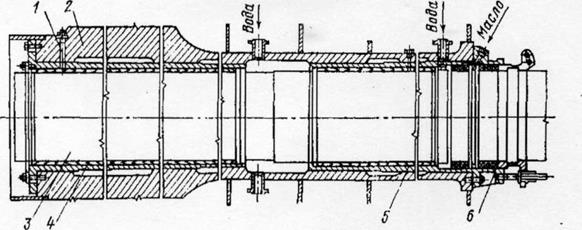

Промежуточные и упорные валы изготовляют из углеродистых (в основном) и легированных сталей с временным сопротивлением σв не более 800 МПа, а гребные валы - из сталей с σв не более 600 МПа. Конструкции валов приведены на рисунке 3.3.

Валы выполняют коваными. Если они передают значительные вращающие моменты, их изготовляют с внутренним сверлением (для облегчения вала, устранения возможных дефектов металла, лучших условий термообработки). Внутренние поверхности валов покрывают двумя слоями сурика и ставят заглушки (кроме валов ВРШ). Валы диаметром до 150-200 мм часто изготовляют из проката.

Длина промежуточных валов в зависимости от диаметра 6-12 м. В местах установки подшипников и переборочных уплотнений делают шейки. Для удобства монтажа ГУП упорный вал выполняют по возможности коротким.

Гребные и дейдвудные валы должны быть надежно защищены от контакта с морской водой. Для этой цели применяют облицовку либо по всей длине валов (сплошную), либо только в районе шеек подшипников кронштейна и дейдвудной трубы (не сплошную), защищая остальные участки валов стеклопластиковыми покрытиями на базе эпоксидных смол.

На облицовках делают выточки для лучшего сцепления их с покрытием. Толщина покрытия зависит от вида вала и условий эксплуатации. Так, для дейдвудных валов минимальная толщина покрытия равна 2, а максимальная 3 мм; для гребных валов, находящихся в воде и воспринимающих ударные нагрузки (ледоколы и пр.), она составляет 3—5 мм.

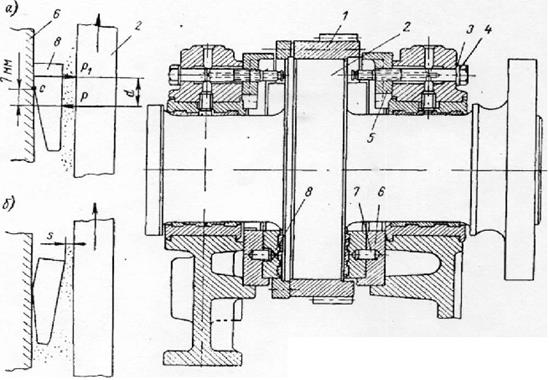

Рисунок 3.3 - Конструкция валов: а - упорного; б - промежуточного с фланцами;

в - промежуточного с конусами для муфт; 1 - облицовка; 2 – покрытие

Облицовки обычно изготовляют из бронзы марок Бр.О10Ц2 (для валов диаметром 300 мм), Бр.08Н4Ц2 (для гребных валов диаметром 500 мм на бакаутовых и резиноэбонитовых подшипниках), Бр.05Ц5С5 (для гребных валов диаметром до 350 мм на капролоновых, резинометаллических и древесно-текстолитовых подшипниках). Облицовку гребных валов диаметром 120—150 мм выполняют из латуни марок ЛЦ40МцЗЖ, ЛЖМц59- 1-1, бронзы марок Бр.А9Мц2Л и Бр.А9ЖЗЛ.

На судах с валами диаметром до 500 мм проходят проверку биметаллические облицовки с наплавкой на стальные рубашки нержавеющей стали (толщина слоя 5-6 мм).

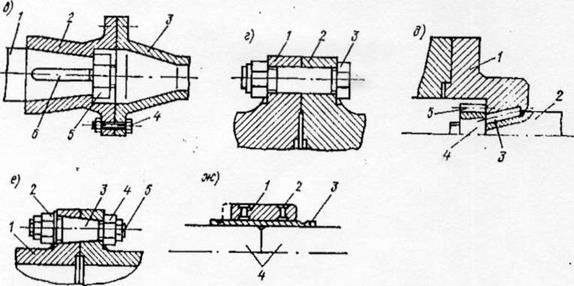

Выбор типа соединения валов определяется принятыми схемами валопровода и проведения монтажных работ, условиями его работы. Тип соединения оказывает влияние на конструкцию валов, стоимость и трудоемкость изготовления валопровода.

Гребной и дейдвудный валы диаметром более 300 мм соединяют посредством глухого конического соединения (рисунок 3.4, а). Его недостатки состоят в сложности конструкции, значительных материалоемкости и трудоемкости (ручные пригоночные работы).

Рисунок 3.4 - Типы соединений валов:

а - глухое коническое: 1,2 - гребной и дейдвудный валы; 3 - шпонка; 4 - клин;

б - продольно-свергной муфтой: 1 - муфта, 2 - шпонка; 2 - крепеж;

в - фланцевой полумуфтои: 1, 3 - гребной и промежуточный валы; 2 - фланцевая полумуфта; 4 - крепеж; 5 - гайка полумуфты; б – шпонка;

г - фланцевое:

д - фланцевыми полумуфтами: 1 - полумуфта; 2 - вал; 3 - шпонка; 4 - гайка; 5 - штифт;

е - быстроразъемное: 1 - вал; 2 — гайка отжимная; 3 - конический болт; 4 - гайка;

5 - специальный выступ;

ж - бесфланцевое втулочное: 1 - втулка; 2 - гильза; 3 - канал; 4 - вал

Продольно-свертные муфты (рисунок 3.4, б) используют для соединения гребных валов диаметром менее 300 мм с цилиндрическими хвостовиками. Нагрузка в соединении передается силами трения и с помощью шпонок.

Принятая схема демонтажа и выгрузки валопровода определяется числом валовых линий на судне, которые оказывают влияние на выбор типа соединения гребного и промежуточного валов, Так, в одновальных установках гребной и дейдвудный валы выполняют единым валом— гребным. Валы соединяются фланцами или бесфланцевыми втулочными муфтами. В кормовой части гребного вала имеется конус для посадки движителя. Для выгрузки гребного вала наружу приходится частично демонтировать штевень и снимать перо руля. Чтобы исключить эти трудоемкие операции, гребной вал выгружают внутрь судна.

В двухвальных установках выгрузку валов производят наружу (поскольку руль не является препятствием), если носовой конец гребного вала снабжен конусом для насадки полумуфты (рисунок 3.4, в). Нагрузки передаются посредством сил трения на сопрягаемых конических поверхностях. При значительных контактных давлениях на поверхностях необходимость в шпонке и гайке (обеспечивающей сопряжение и удерживающей полумуфту) отпадает, для выполнения такого соединения требуются значительные затраты труда.

Широкое распространение получило фланцевое соединение валов. Выбор этого соединения определяется диаметром вала. При изготовлении фланцев совместно с валом увеличивается материалоемкость заготовки и, чтобы снизить ее, применяют съемные фланцевые полумуфты (рисунок 3.4, д). Их изготовляют из тех же марок сталей, что и валы.

В качестве крепежа фланцевых соединений рекомендуется применять цилиндрические болты (работающие на растяжение), обеспечивающие передачу нагрузки за счет сил трения между фланцами. Число болтов в соединении составляет 6-12 и определяется диаметром соединяемых валов. Болты и гайки делают из сталей марок 35,40,45, 35Х, 40Х, ВСт5.

Конические болты, работающие на срез, допускается применять в обоснованных случаях, например, в быстроразъемных соединениях (рисунок 3.4, е). Такие болты имеют нарезку с обоих конусов. Для разобщения валов нужно отдать гайку и с помощью отжимной гайки вывести болт из соединения. Время разобщения соединения 0,3-0,5 ч. В валопроводах большой протяженности целесообразно применять подшипники качения вместо подшипников скольжения для снижения потерь мощности, передаваемой на винт.

Использование подшипников качения определяет тип соединения валов — бесфланцевое втулочное (рисунок 3.4, ж) или с помощью съемных фланцевых полумуфт. Это простое соединение состоит из наружной втулки с внутренней конической расточкой (1:100) и промежуточной тонкостенной гильзы с наружной расточкой. Гильзу и втулку свободно надевают на соединяемые цилиндрические концы валов.

При монтаже соединения в зазор между гильзой и втулкой нагнетают масло (под давлением 100 МПа) через каналы, что приводит к увеличению диаметра втулки и уменьшению диаметра гильзы. Это позволяет перемещать втулку в осевом направлении гидравлическим домкратом по наружной поверхности гильзы на расчетную величину. После снятия давления втулка плотно обжимает гильзу и концы валов. Нагрузка в соединении передается за счет сил трения. Упорное кольцо домкрата фиксируется с помощью проточек на втулке, а перемещение гильзы по валу ограничивается упором. Демонтаж соединения осуществляют в обратном порядке. В отечественном флоте такое соединение применено на судах типов «Ленинский комсомол» и «Киргизстан».

Несмотря на простоту, подобный вид соединения валов не получил широкого применения. Это объясняется необходимостью высокоточного изготовления элементов из высокопрочных материалов, применения специальной технологии, не допускающей задиров, оснастки, а также значительными габаритными размерами соединения по диаметру (на 60-70 % больше по сравнению с валами, что исключает возможность использования такого соединения для гребного и дейдвудного валов). Кроме того, немаловажное значение имеет предубеждение, основывающееся на сомнении в надежной работе соединения за счет сил трения. Предполагают, что воздействие вибрации судна, пульсирующего упора, переменных напряжений и другие экстремальные условия могут нарушить надежность соединения, работоспособность которого определяется только силами трения.

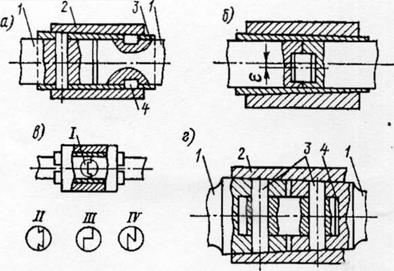

Был предложен новый тип бесфланцевого втулочного соединения (рисунок 3.5) с дополнительными элементами — штифтами, замками и эксцентриками. При нормальных условиях вращающий момент и реакция упора винта передаются за счет сравнительно небольших сил трения между гильзой и концами валов. В экстремальных условиях, когда внешние силы превышают силы трения, в действие вступают дополнительные элементы, которые воспринимают часть нагрузки и обеспечивают необходимый запас прочности.

Преимуществом бесфланцевого втулочного соединения со штифтами (рисунок 3.5, а) являются сравнительно малые габаритные размеры и меньшая точность изготовления. Кроме того, не требуется специальной обработки конических поверхностей. Соединение пригодно и для полых валов с введением в отверстия валов цилиндрической вставки, закрепленной двумя штифтами одного размера. Вставка может быть выполнена как хвостовик одного из валов.

Штифтовое крепление можно применять для соединения гребного вала с дейдвудным. С этой целью в его состав дополнительно включают обтекатели и торцевые уплотнители.

Отличительной особенностью соединения, приведенного на рисунке 3.5, в, являются торцевые поверхности валов, выполненные в виде замков так, что выступы одного из них входят во впадины другого. Конфигурация замков определяется условиями эксплуатации: симметричная (I, II ), несимметричная (III, IV), воспринимающая реакцию упора (II, IV) или не воспринимающая реакцию упора (I, III).

На рисунке 3.5, б, соединение с эксцентриком, выполняя роль вставки, является силовым элементом, передающим вращающий момент.

Соединение без гильзы представлено на рисунке 3.5, г. Оно более простой конструкции, но сложной технологии изготовления из-за необходимости трех идентичных конических поверхностей. Вместо вставки можно применять замок.

Рисунок 3.5 - Бесфланцевое соединение с дополнительными элементами:

а - втулочное-штифтовое: 1 - соединяемый вал; 2 - втулка; 3 - гильза; 4 - штифты;

б - втулочно-эксцентриковое (е - эксцентриситет);

в - втулочно-замковое; г - прессовое со штифтами и вставкой:

1- вал; 2 - втулка; 3 - штифты; 4 - вставка

Результаты исследований показали преимущество бесфланцевых соединений с дополнительными элементами по сравнению с применяемыми.

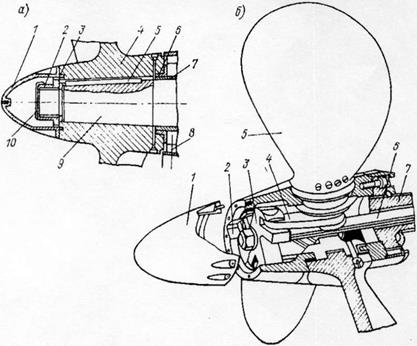

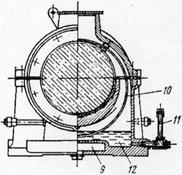

Гребной винт закрепляется на гребном валу (рисунок 3.6) при помощи конического соединения (только для ВФШ) и фланцевого (предпочтительно для ВРШ). Чтобы обеспечить усталостную прочность вала, переходы от одного сечения к другому выполняют плавными, поэтому окончание шпоночной канавки имеет ложкообразную форму. Конусное крепление бывает и бесшпоночным, в этом случае вращающий момент передается посредством сил трения между коническими поверхностями соединения.

Рисунок 3.6 - Крепление гребных винтов:

а - фиксированного шага: 1 - обтекатель; 2 - гайка; 3, 6 - уплотнительные кольца;

4 - гребной винт; 5 - шпонка; 7 - облицовка гребного вала; 8 - кожух; 9 - гребной вал;

10 - стопор;

б - регулируемого шага: 1 - обтекатель; 2 - корпус ступицы; 3 - ползун; 4 - шатун;

5 - лопасть; 6 - штанга;7 - гребной вал

Винт можно насаживать на конус завертыванием гайки, с помощью параллельных клиньев, установленных между ступицей и гайкой, путем подогрева ступицы паром и с помощью гидропресса. Конус гребного вала выполняют с конусностью не более 1:12 (со шпонкой), 1:15 (без шпонки, с концевой гайкой) и 1:50 (без шпонки и без концевой гайки). Концевую резьбу делают правого исполнения независимо от направления вращения вала, гайку стопорят для предотвращения самоотвинчивания. Уплотнительные кольца предохраняют поверхности конуса вала от воздействия морской воды. Обтекатель заполняют консервационной смазкой, а полости его крепежа заливают цементом.

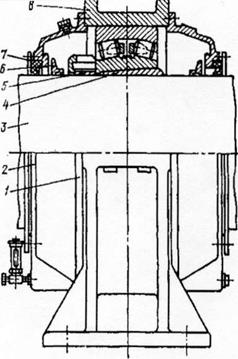

Дейдвудное устройство состоит из дейдвудных подшипников, уплотнений и трубы, гребного (или дейдвудного) вала, систем смазки и охлаждения и прибора для замера просадки гребного вала. Классифицируют эти устройства по числу, месту расположения и типу подшипников (качения и скольжения), на которые опирается гребной вал: а) с двумя дейдвудными подшипниками; б) с двумя дейдвудными подшипниками и одним выносным (рисунок 3.7, в) с одним дейдвудным подшипником и одним выносным.

Дейдвудную стальную трубу выполняют литой, литосварной, кованой и кованосварной. Ее заводят в корпус судна с носа или с кормы судна и крепят к корпусу сваркой или фланцами на шпильках.

Подшипники качения в качестве дейдвудных применяются редко (преимущественно для валов малого диаметра). Обычно используются подшипники скольжения с неметаллическими и металлическими вкладышами. Неметаллический подшипник изготовляют, как правило, из бакаута, обладающего хорошими антифрикционными свойствами. Этот материал представляет собой плотную и твердую древесину гваякового дерева (Южная Америка) с косым переплетением волокон. В связи с дефицитом бакаута широко используются его заменители: древесно-слоистые пластики, текстолиты, термопластические материалы (капролон, капрографит), наборы из резинометаллических и резиноэбонитовых сегментов.

Дейдвудный подшипник представляет собой латунную или бронзовую втулку, устанавливаемую в трубе с небольшим натягом и фиксируемую дополнительно. Внутреннюю поверхность.

Рисунок 3.7 - Дейдвудное устройство с двумя дейдвудными подшипниками

и одним выносным (не показан):

1 - отверстия для микрометра; 2 - яблоко ахтерштевня с дейдвудной трубой

(вварной конструкции); 3 — гребной вал; 4,5 —кормовой и носовой дейдвудные бакаутовые подшипники; 6 - сальник гребного вала

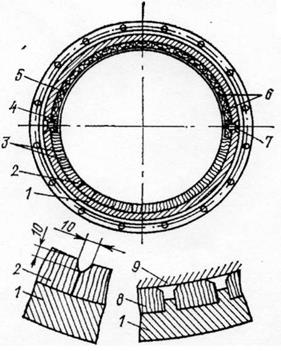

Втулки облицовывают бакаутом (рисунок 3.8) или его заменителем в виде вкладышей сегментной формы. Их набирают по схеме «бочка» или «ласточкин хвост». Нижние вкладыши из бакаута имеют торцевое расположение волокон (износостойкость выше), а верхние — продольное. Чем меньше вкладышей (особенно по схеме «бочка»), тем прочнее выполнен набор. Неметаллические подшипники смазываются и охлаждаются забортной водой.

В дейдвудных металлических подшипниках применяют чугунные втулки с заливкой их внутренних поверхностей высокооловянным баббитом и охлаждаемых маслом. Эти подшипники выдерживают большие давления: 0,7-10 МПа (против 0,2-0,3 МПа у неметаллических), что обусловливает их меньшую длину и отсутствие облицовки гребного вала, так как кольцевой объем между трубой и валом заполнен маслом.

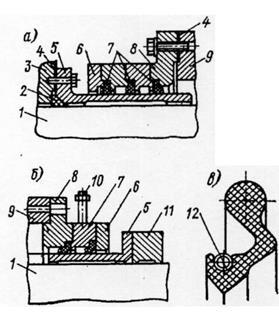

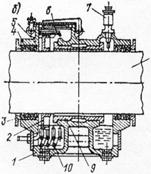

В связи с применением масла конструкция должна быть такой, чтобы предотвращались его утечки и, следовательно, возможная авария подшипников. Таким требованиям отвечают уплотнения типа «Симплекс-компакт» (рисунок 3.9).

Рисунок 3.8 - Подшипник с набором бакаута:

1 - дейдвудная втулка; 2, 5 - вкладыши бакаутовые торцевой и долевой; 3, 6 - вкладыши бакаутовые клиновые (из двух половин); 4 - планка упорная; 7 - винт; 8 - бакаутовые вкладыши;

9 - облицовка гребного вала.

Рисунок 3.9 - Дейдвудное уплотнение типа «Симплекс-компакт»:

а - кормовое; б – носовое; в - бульбообразная манжета:

1 - гребной вал; 2 - уплотнительное кольцо; 3 - гребной винт; 4 - прокладка;

5 - втулка; 5 - крышка; 7 - витоновые манжеты бульбообразной формы; 8 — корпус;

9 - дейдвудная труба; 10 0- масловвод; 11 - кольцо; 12 -пружина

В кормовом уплотнении установлены три манжеты, две из которых предотвращают попадание забортной воды, а одна — утечки масла; в носовом уплотнений предусмотрены две манжеты. Уплотнение осуществляется по наружной поверхности втулок прижимом манжет, кольцами и под действием давления масла в системе, которое превышает давление забортной воды на 0,02 - 0,03 МПа. Наружная манжета кормового уплотнения прижимается к втулке под действием гидростатического давления забортной воды. Втулку носового уплотнения крепят к кольцу, состоящему из двух половин и установленному с натягом на гребном валу. Уплотнения этого типа применяют на крупнотоннажных судах с большой осадкой (танкер «Крым» и др.). Конструкция подшипника кронштейна аналогична конструкции дейдвудного подшипника с водяной системой охлаждения и смазки.

Переборочные уплотнения вала, проходящего через водонепроницаемые переборки, представляют собой сальник с просаленной пеньковой набивкой.

В качестве опорных подшипников валов обычно применяют подшипники скольжения с индивидуальной смазкой. Масло подается с, помощью фитилей, колец, а также комбинированным способом - с помощью дисков. Применение фитильной смазки основано на свойстве капиллярности и принципе сифона. Кольцевая смазка представляет собой циркуляционную смазку без давления.

Кольца бывают свободно висящими и закрепляемыми на валу. Свободно висящее кольцо вращается за счет сил трения между ним и валом, а после образования масляного слоя — за счет вязкости масла. Для более равномерного распределения смазки по длине вкладыша применяют комбинированную систему смазки - фитильно-кольцевую (рисунок 3.10, а). Выбор схемы системы смазки определяется окружной скоростью шейки вала и вязкостью масла. Так, фитильная смазка применяется до скоростей 1,5 м/с, свободно висящие кольца — при скорости более 0,5 м/с, закрепленные кольца — при малых скоростях и большой вязкости. Если окружная скорость 3-10 м/с, следует использовать подшипники с дисковой системой смазки (рисунок 3.10, б).

Рисунок 3.10 - Опорный подшипник скольжения:

а - фитильно-кольцевая смазка: 1 - корпус; 2 - крышка корпуса; 3 - масляная ванна;

4 - фитиль; 5 - маслоотбойное кольцо; б - промежуточный вал; 7 - крышка уплотнительная;

8 - поддон; 9 - водяная полость; 10 - свободно висящее кольцо; 11 - указатель уровня; 12 - картер; б - дисковая смазка: 1 - корпус; 2 - смазочный диск; 3 - крышка сальника; 4 - манжета;

5 - крышка; б - масло- улавливатель; 7 — прибор для измерения просадки вала;

8 - промежуточный вал; 9 - вкладыш; 10 - змеевик охлаждения

Централизованную систему смазки применяют редко, в основном при больших окружных скоростях и удельных давлениях.

На валопроводах также используют подшипники качения с жидкой смазкой (рисунок 3.11).

Рисунок 3.11 - Опорный подшипник качения:

1 - корпус; 2 - кольцо; 3 - промежуточный вал; 4 - втулка; 5 - роликовый самоуста- навливающнйся подшипник; 6 - маслоотбойное кольцо; 7 - манжета; 8 - крышка

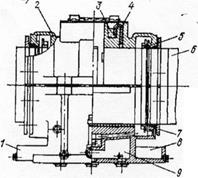

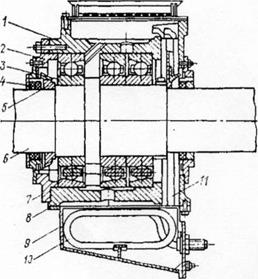

Главные упорные подшипники обычно выполняют как одногребенчатые подшипники скольжения с самоустанавливающимися упорными подушками (рисунок 3.12). Эти подшипники воспринимают значительные упоры. Их смазка индивидуальная или централизованная (для тяжелонагруженных ГУП). Упорные подшипники качения (рисунок 3.13) применяют редко, в основном для валов диаметром до 0,3 м и ограниченных упорах. На рисунке 3.14 показан упорный одногребенчатый подшипник, расположенный в кормовой части фундаментной рамы двигателя NVD-48 между первым и вторым рамовыми подшипниками. Упорный подшипник состоит из четырех полуколец 6 (два переднего и два заднего хода), которые опираются на выточки в приливах рамовых подшипников, и двух стопорных сегментов 5, закрепленных при помощи специальных болтов-штуцеров 4 к крышкам рамовых подшипников.

В каждые два полукольца (на один ход) закладывается по восемь стальных упорных подушек 8, облицованных белым металлом толщиной слоя 2,8 мм.

Передние кромки упорных подушек закруглены, что способствует затягиванию масла между трущимися поверхностями упорного гребня 2 с зубчатым венцом 1 и подушек, а также предохраняет гребень от задиров.

Рисунок 3.12 - Главный упорный подшипник скольжения:

1 - крышка; 2 - крышка уплотнительная; 3 - манжета; 4 - опорный вкладыш;

5 - упорный вал; 6 - корпус; 7 - прокладка; 8 - упорная скоба (обойма); 9 - упорные подушки

Рисунок 3.13 - Упорный подшипник качения:

1 - крышка; 2 - крышка уплотнительная; 3 - шарикоподшипник; 4 - манжета;

5, 11 - маслоотбойные кольца; б - упорный вал; 7 - прокладка; 8 - корпус; 9 - картер;

10 - змеевик охлаждения

Для предотвращения возможности проворачивания упорных подушек в направлении вращения вала в полукольцах 6 имеются штифты 7, а подушки имеют отверстия, которыми устанавливаются на штифты с зазором 0,5 мм. В результате подушки имеют возможность разворачиваться при создании между трущимися поверхностями масляного клина.

Болты-штуцеры 4 также служат для подвода смазки через канал крышки рамового подшипника к упорному подшипнику. Для предотвращения отворачивания болты- штуцеры имеют под головкой стопорную шайбу 3.

Обратные (нерабочие) поверхности упорных подушек имеют клиновые скосы, кромки которых проходят на 7 мм дальше геометрической оси подушки (рисунок 3.14, а, б).

Вследствие такого несимметричного расположения кромка клинового скоса является осью разворота упорной подушки при давлении масла на ее рабочую поверхность, которое возникает при работе двигателя на гребной винт. Поясним это на схеме. При вращении упорного гребня 2 (рисунок 3.14, а) в направлении, показанном стрелкой, масло будет увлекаться в зазор, и, набегая на рабочие поверхности сегментов 8, создавать гидродинамическое давление, которое, действуя на каждый из сегментов, образует равнодействующую Р. Сила опорной реакции Р совместно с равнодействующей Р создает пару с плечом d, которая разворачивает сегмент по часовой стрелке относительно кромки с клинового скоса. При повороте сегмента (рисунок 3.14, б) масляный зазор на выходе уменьшается до величины s и гидродинамическое давление в нем возрастает, образуя надежную масляную пленку и исключая возможность трения гребня о рабочую поверхность сегментов. На судах некоторых типов применяют упорные подшипники качения — роликовые или конические.

Рисунок 3.14 – Упорный подшипник двигателя NVD-48

Дата добавления: 2017-09-19; просмотров: 11467;