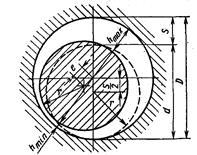

Схема положения цапфы вала

Рис.11.1.1.

Из гидродинамической теории смазки известно, что соотношение между величинами h и S в подшипниках конечной длины выражается зависимостью:

| (11.1.1.) |

где h - толщина масляного слоя в месте наибольшего сближения поверхностей вала и подшипника в рабочем состоянии, м;

S - зазор между валом и подшипником в состоянии покоя, м;

d - номинальный диаметр соединения, м;

l - длина подшипника, м;

w - угловая скорость, рад/с;

h - абсолютная вязкость смазочного масла при рабочей температуре, Па× с;

q - среднее удельное давление в подшипнике (в Па), определяемое через нагрузку R (в H) на цапфу из выражения:

| (11.1.2.) |

Известно также, что если при установившемся движении h = 0,25S, то коэффициент трения получается наименьшим, следовательно, и тепловой режим работы подшипника будет наилучшим. Подставив это значение h в формулу, найдем значение наивыгоднейшего зазора (в м)

| (11.1.3.) |

При расчете и выборе подвижных посадок необходимо учитывать, что в процессе работы происходит износ поверхностей вала и отверстия, в результате чего зазор увеличивается. Целесообразно первоначальный зазор уменьшить на сумму высот шероховатостей вала и отверстия, что обеспечит больший технический ресурс сопряжения. Расчетный зазор, по которому следует выбирать посадку, можно определить из выражения:

| Spacч = Sнaив - 2 (RzA + RzB), | (11.1.4.) |

где RzA и RzB - высоты неровностей отверстия и вала, мкм.

Чтобы большая часть сопряжении при сборке имела зазор, близкий к расчетному, при выборе стандартной посадки необходимо выдержать условие:

| Scр.ГОСТ » Spacч | (11.1.5.) |

Выбор посадки производят в первую очередь из числа предпочтительных, помня, что для соединения вал - подшипник скольжения посадки с минимальным зазором, равным нулю, применять нельзя. Выбранную посадку необходимо проверить, исходя из условия обеспечения наименьшего слоя смазки при наиболее неблагоприятных условиях. В этом случае:

| (11.1.6.) |

Чтобы избежать сухого трения, наименьшая толщина масляного слоя должна быть больше суммы высот шероховатостей вала и отверстия, т. е.

| hmin > RzA + RzB | (11.1.7.) |

Если выдерживаются оба условия, посадка выбрана правильно. Если посадка не удовлетворяет второму условию, нужно выбрать другую посадку и вновь произвести проверку. Только если ни одна из предпочтительных посадок не удовлетворяет обоим условиям, следует выбирать посадку из числа рекомендуемых.

Предпочтительные посадки с зазором. Посадки H7/h6 и H8/h7 образованы полями допусков основного вала и основного отверстия. Наименьший зазор равен нулю, а наибольший - сумме допусков вала и отверстия. Эти посадки соответствуют скользящим посадкам системы ОСТ. Их применяют преимущественно для неподвижных соединении, часто подвергаемых разборке и регулированию, и допускающих проворачивание или продольное перемещение одной детали относительно другой (для установки сменных зубчатых колес в станках и механизмах, сменных кондукторных втулок, фрез на оправках, центрирующих корпусов под подшипники качения, шпинделя в корпусе сверлильного станка).

Посадку H8/h8 используют при установке на валы деталей, передающих крутящие моменты через штифты и шпонки, для неподвижных осей и пальцев в опорах, для соединения деталей, которые должны легко передвигаться при настройке и регулировании с последующей затяжкой в рабочем положении.

Посадка H11/h11 низкой точности и предназначена для относительно грубо центрированных неподвижных соединений (для центрирующих фланцев крышек и корпусов арматуры, для соединений, детали которых подлежат сварке; для крышек сальников в корпусах, для соединений распорных втулок и др.). В неподвижных соединениях эти посадки применяют для неответственных шарниров и роликов.

Дата добавления: 2017-02-20; просмотров: 784;