Тема 18. Смешение каучука с ингредиентами.

Смешение и дозирование ингредиентов

От точности дозирования ингредиентов зависит качество резиновой смеси и следовательно качество изделия различают два способа дозирования ингредиентов: ручное и автоматическое.

От точности дозирования ингредиентов зависит качество резиновой смеси и следовательно качество изделия различают два способа дозирования ингредиентов: ручное и автоматическое.

Ручное дозирование производят на весах грузоподъемностью 200 и 5 кг, а точность составляет 0,02 и 0,03% от массы. Различают два способа ручного дозирования централизованное и децентрализованное.

При централизованной дозировки развес ингредиентов производится в специальном помещении, оборудованном системой вентиляции. При децентрлизованном развесе дозирование ингредиентов производится непосредственно у резиносмесителя.

В промышленности распространение получило автоматическое дозирование, т.к данная схема обеспечивает широкий ассортимент изделия и высокую производительность. Порошкообразные ингредиенты из бункеров хранения поступают на взвешивание на автоматические весы, а затем по транспортеру в резиносмеситель. Резиновая смесь взвешивается и транспортером тоже подается в резиносмеситель.

| Рис.34 –схема централизованного дозирования компонентов 1-Бункер для пластификатора 2-Бункер для мягчителя 3- Бункер для наполнителя 4-Бункер для технического углерода 5-Бункер для вулканизирующей системы 6-Автоматические весы 7-Развеска каучука 8-Расходный бункер 9-Транспортер 10-Резиносмеситель |

Смешение каучука с ингредиентами.

Смешение ингредиентов проводится с целью равномерного диспергирования ингредиентов в каучуке. Различают два способа проведения смешения :периодический и непрерывный.

Смешение ингредиентов проводится с целью равномерного диспергирования ингредиентов в каучуке. Различают два способа проведения смешения :периодический и непрерывный.

Для периодического смешения применяют вальцы и резиносмеситель, а для непрерывного смешивания шприц-машины или трансфермиксы. Смешение проводится в две стадии:

1)Введение ингредиентов в каучук

2)Диспергирование ингредиентов в каучуке

Смешение на вальцах

Вальцы состоят из двух валков вращающихся на встречу друг другу. Фрикция составляет (1,17).Смешение на вальцах производится по стадиям:

1.Подготовка ингредиентов

2.Введение ингредиентов в каучук

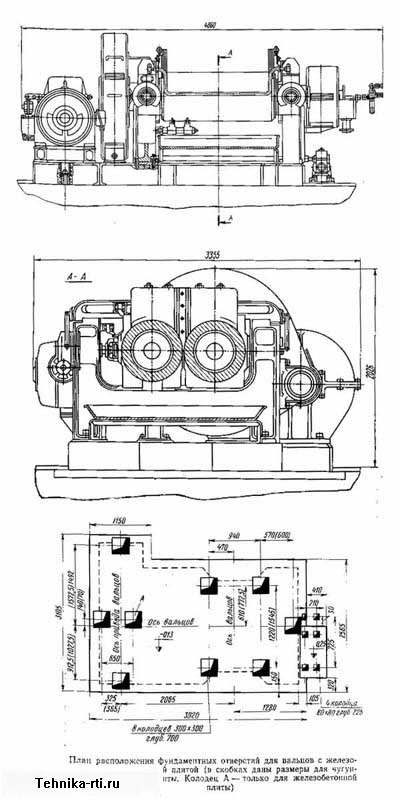

| Рис.35 - Вальцы |

4.Срез резинового листа

При смешение на вальцах сначала загружают каучук, который разогревается и покрывает поверхность переднего валка. Затем в ручную загружают ингредиенты в следующей последовательности: оксиды цинка, сыпучие материалы, технический углерод, светлые ингредиенты, серу, мягчитель, пластификатор.

Продолжительность смешения 20-40мин.

После смешения лист срезают и сворачивают в куклы.

Смешение в резиносмесителе

Для смешения используют резиносмесители емкостью 40, 140, 250 л.

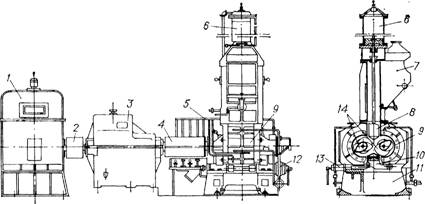

| Рис. 36- Резиносмеситель типа РС-250: 1— электродвигатель; 2— муфта; 3— блок-редуктор; 4— шарнирная муфта; 5 —трубопроводы системы охлаждения; 6— пневмоцилиндр верхнего затвора;7— загрузочная воронка; 8— верхний затвор; 9— смесительная камера; 10— нижний затвор; 11— станина; 12— гидропривод нижнего затвора; 13— гидроцилиндр привода запора нижнего затвора; 14— роторы |

Непрерывное резиносмешение

Непрерывное резиносмешение

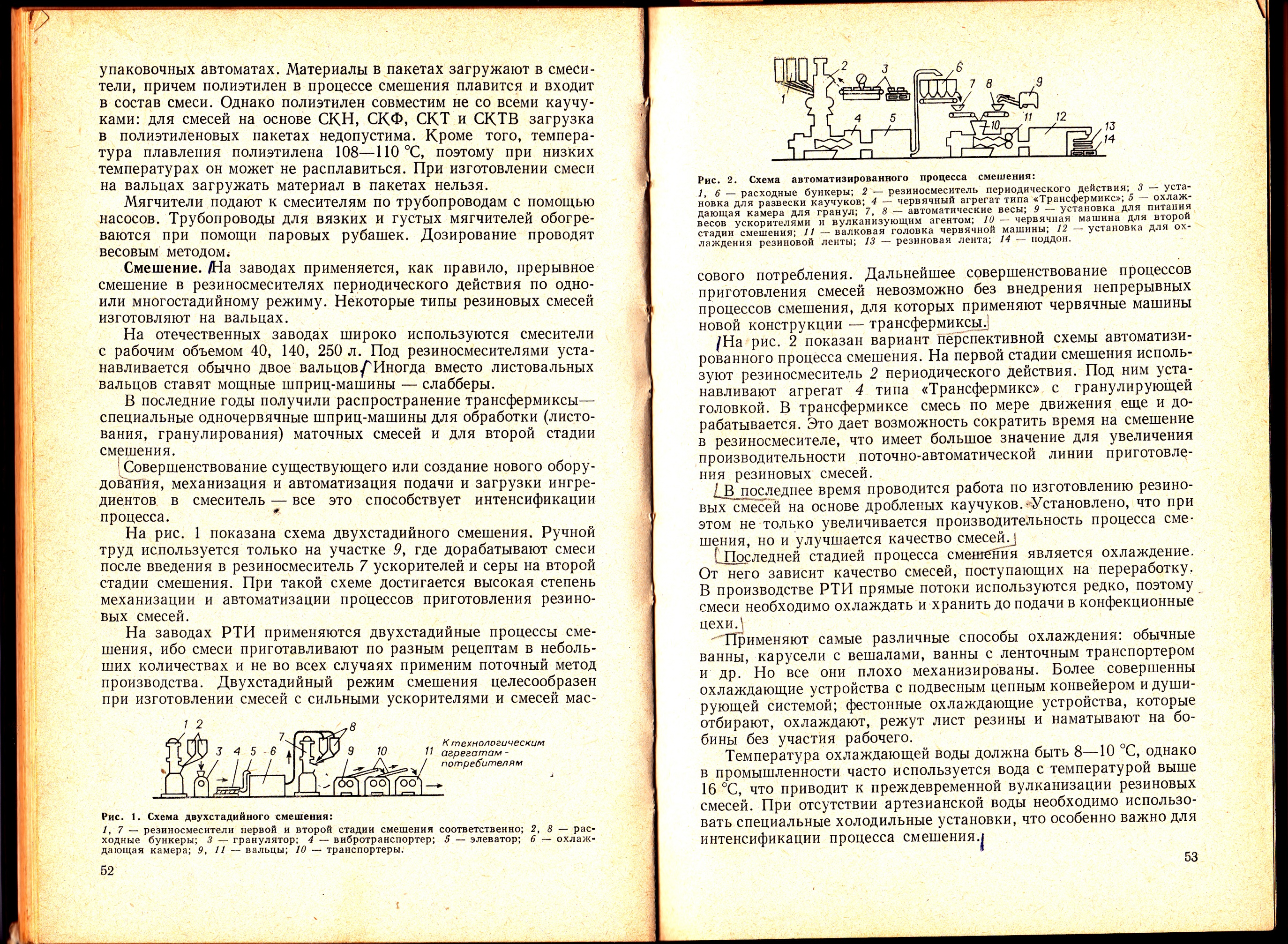

| Рис. 37- Схема двухстадийного смешения 1,7-резиносмесители первой и второй стадии смешения, 2 и 8-расходные бункера, 3- гранулятор, 4-вибротранспортер, 5- элеватор, 6-охлажадющая камера, 9 и11- вальцы, 10-транспортеры |

1.При получении резины с сильными ускорителями

2.При приготовлении двух и более резиновых композиций

Схема двухстадийного смешения

Ингредиенты из бункеров хранения поступают в резиносмеситель, где производится их диспергирование в каучуке.

Ингредиенты из бункеров хранения поступают в резиносмеситель, где производится их диспергирование в каучуке.

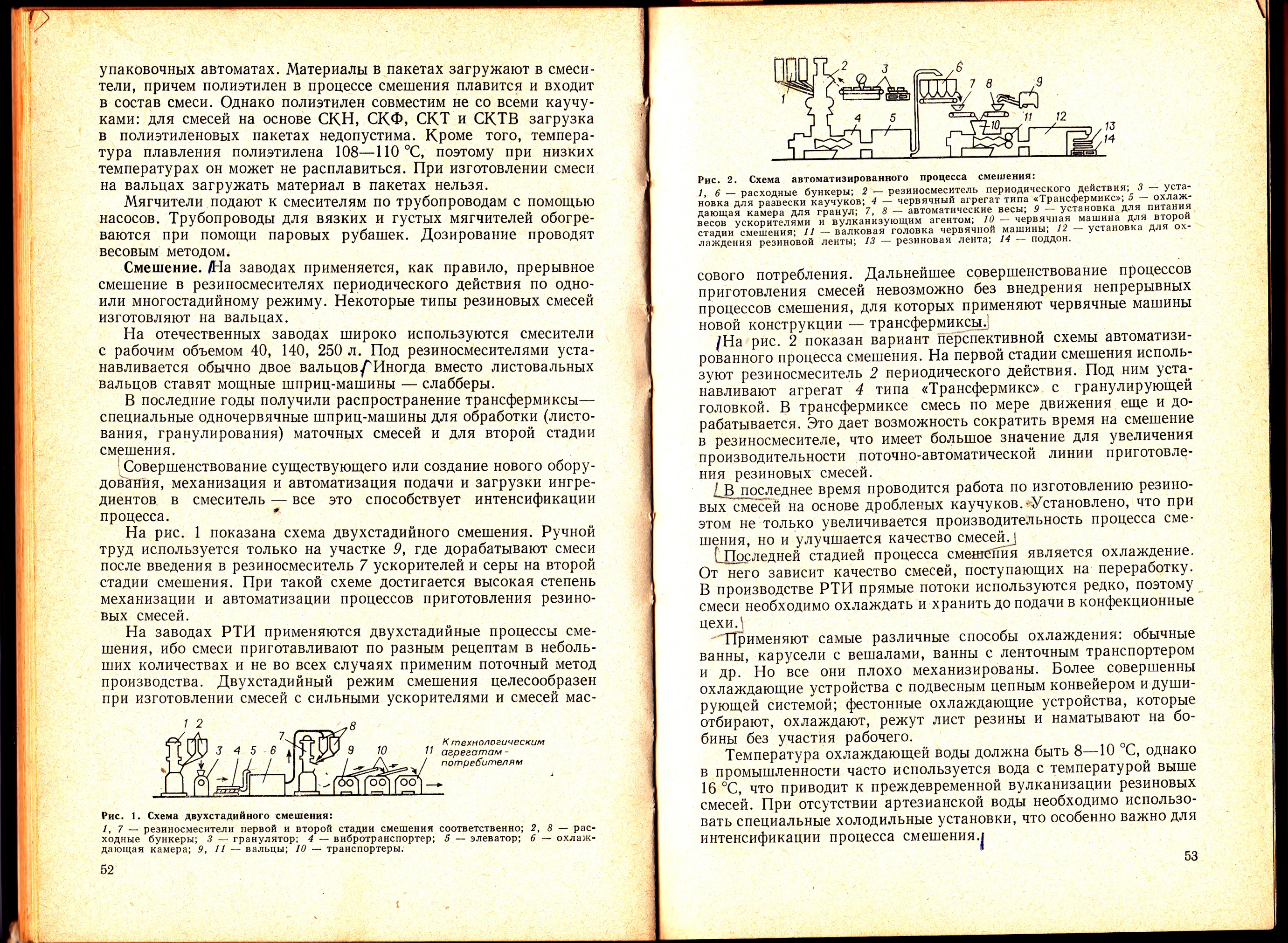

| Рис 38- Схема автоматизированного процесса смешения 1,6- расходные бункера; 2-резиносмеситель периодического действия; 3-установка для развески каучуков; 4- червячный агрегат типа «Трансфермикс»; 5-охлаждающая камера для гранул: 7,8-автоматические весы; 9- установка для питания весов ускорителями и вулканизующим агентом; 10-червячная машина для второй стадии смешения; 11- валковая головка червячной машины; 12-установка для охлаждения резиновой ленты; 13-резиновая лента; 14-поддон |

В производстве резиновых изделий распространение получили автоматические схемы смешения.

В данных схемах используют трансфермиксы с гранулирующей и валковой головкой.

Схема автоматического смешения

Ингредиенты из бункеров хранения поступают в резиносмеситель, где достигается диспергирование ингредиентов в каучуке. Из резиносмесителя резиновая смесь поступает в трансфермикс на выходе которого установлена гранулирующая головка. Полученные гранулы охлаждаются в ванне (160С) и при помощи элеватора поступают на вторую стадию смешения . На второй стадии смешения в резиновую смесь добавляют вулканизирующие вещества (серу, ускорители, активаторы). После автоматического взвешивания ингредиенты поступают в трансфермикс с валковой головкой и резиновая смесь приобретает форму ленты. Полученная лента охлаждается в ванне и поступает на поддон затем к потребителю.

Вопросы для закрепления знаний

1. Способы дозирования ингредиентов?

2. Виды смешения?

3. Стадии смешения на вальцах?

4. Фрикция-это?

5. Принцип работы на вальцах?

6. Схемы автоматического и двухстадийного смешения?

Дата добавления: 2017-09-19; просмотров: 664;