Проведение выработок комбайнами избирательного действия

В настоящее время в Украине комбайнами проводят до 220км горных выработок в год. Основные типы проходческих комбайнов в отрасли 1 ГПКС и 4ПП - 2м. 1 ГПКС будет заменен на КСП-22.

Комбайнов 4ПП-2м и КСП-32 выпускают недостаточно - около 10 штук в год для угольной промышленности. На ближайшую перспективу он останется одной из основных проходческих машин. Изготавливаются Ясиноватским машиностроительным заводом.

Направления совершенствования:

- повышена надежность гусеничного хода за счет применения узлов противотанковой техники;

- обеспечение надежной работы в обводненных выработках за счет замены

электродвигателей высокомоментными моторами на ходовой части;

- улучшение узлов уплотнения нагребающих лап;

- снижение высоты до 1,8м;

- увеличена устойчивость за счет опорного питателя.

Комбайны П-160 и П-220 изготавливают на НКМЗ (г.Краматорск).

Сравнение с 4ПП - 2.

- расширен диапазон области применения по площади сечения (с 25 до 33

м2);

- увеличена в 1,5 раза производительность;

- уменьшена высота комбайна до 1,6м. Конструкцией предусмотрено подключение гайковетров и гидромолотка.

Комплекс К 20 предназначен для механизации проведения выработок арочной формы сечения в проходке Sпр= 17,3 м2, f до 12, абразивность до 30 мг, обводнен до 10 м3/ч, устойчивость боковых пород не ниже среднего.

Техническая производительность (м/ч) при шаге крепи 1,0м и крепости пород f от 6 до 10 равна соответственно 1,4 и 0,8.

Исполнительный орган оснащен лобовыми и тангенциальными шарошка-ми, мощность двигателей 2x180 кВт., механизм перемещения-распорно-шагающий. Погрузочный механизм-петатель с нагребающими лапами, скребковый конвейер, указатель направления лазерный ЛУН - 3. Масса комплекса 85 т, длина 15м радиус поворота выработки 40м. Для монтажа комплекса нужна стартовая выработка длиной 50м и монтажная камера длиной 7,8м. В состав комплекса входит система пылеотсасывания, пылеподавления, крепеустановщик. Применялся на шахте «Трудовская». Пройдено 30м выработки на горизонте 1060м по песчаникам.

Схема перемещения резцовой коронки должна учитывать трещиноватость, прочность породы и обеспечивать минимальный путь. Глубина внедрения зависит от абразивности и коэффициента крепости породы f.

Мягкую породу или уголь вынимают заходками, равными шагу крепи.

Наиболее высокие скорости и производительности труда достигается при сочетании "комбайн - 1ЛТП - 80".

При отсутствии ленточного телескопического конвейера применяют комбинацию “комбайн-перегружатель-ленточный конвейер”.

Рисунок 11.1-Лазерный указатель направления ЛУН 1

ТЕХНИЧЕСКИЕ ДАННЫЕ

Мощность излучения, не менее……………………..…………………………2 мв

Угол дивергенции……………………………………………………………….....25о

Длина волны излучения…………………………………………………..……623,8 нм

Ток нагрузки, в пределах……………………………………….……….5 – 30 ма

Потребляемая мощность, не более………………………………...…………..65 вт

Напряжение сети питания, при 50 гц………………….…………………….127 в

Масса прибора……………………………………………………………...........38 кг

Габариты………………………………………………………………….….530Х210Х300 мм

Менее эффективна схема, основанная на использовании локомотивного транспорта.

При транспортировке горной массы в вагонетках:

-при конвейерном транспорте второе слагаемое в знаменателе заменить на:

При комбайнах с роторным рабочим органом вместо первого слагаемого подставляем:

В знаменателе приведено время, затрачиваемое на проведение 1м выработки. Сравнение технической, нормативной и фактической скоростей позволяет выявить резервы повышения скорости.

Комплексы КГК - 1м, КГК - 2, КСО - предназначены для проведения подготовительных выработок, КН - 5 - для нарезных. КГК-1м конструкции ЦНИИ подземаш предназначен для проведения прямолинейных выработок сечением в проходке 13,1-18 м2 по породам с коэффициентом крепости f≤6(7).

Состав: 4ПП-2м; ППЛ - 70: КМК - 3м - передвижная временная крепь; КПУ1-крепеукладчик для возведения арочной крепи.

Производительность до 8м/смену.

КГК - 2 - такой же, как и КГК - 1м. Особенность - проведения выработок с постоянной штанговой крепью (штанги установлены под верхняки) с последующим нанесением набрызгбетонной крепи на стены и кровлю выработки.

Lт.ч.- для КГК - 1м - до 85м; КГК - 2м - до 55м.

Предусматривается: 3 - смены по проведению выработки, 1 ремонтно-подготовительная.

В ремонтно-подготовительную смену заполняют накопитель крепеукладчика верхняками и заряжают кассеты рулонами с сетчатой или стекловолокнистой затяжкой. В забой доставляют элементы крепи, резцы, рештаки, трубы и прочие материалы, проверяют техническое состояние комплекса, устраняют неполадки, наращивают трубы, конвейеры, рельсовые пути и перемещают к забою рельсовые коммуникации.

Анализ технологических схем проведения выработок

Грузопотоки:

где nm - число комбайнов или погрузочных машин, работающих непосредственно в забое;

Рn - техническая производительность проходческого комбайна по погрузке или погрузочной машины, м3/час горной массы в разрыхленном состоянии;

k5 - коэффициент отношения времени погрузки к продолжительности цикла;

Vф - фактическая среднемесячная скорость проведения выработки, м/мес;

m - среднее число рабочих дней в месяц, 25,6.

(Рmах-Р1) - резерв наращивания грузопотока в течение проходческого цикла за счет сокращения времени на все процессы и операции.

(Р1 - Рср) - резерв для наращивания грузопотока в течение месяца путем увеличения числа циклов, снижения простоев и других непроизводительных затрат времени.

Удельные затраты времени.

По всему проходческому циклу:

tу д=Тц /(1з а х S с в) ,ч /м3.

По каждому процессу:

tу д. . i = t i /(1з а х S с в) ,

где tу д - позволяет оценить технологическую схему проведения выработки в сравнении с нормативной величиной или аналогичным показателем, полученным в других забоях.

tу д. . i - дает возможность подсчитать в процентах структуру затрат времени на выемку 1м горной массы.

Цель анализа - выявить резервы времени по процессам и в целом по всему циклу.

Удельные трудозатраты на выемку 1 м3 горной массы.

где n - явочный состав бригады на выполнение одного проходческого цикла, чел;

Удельная стоимость 1м3

Сi=CSсвlзах

По удельным трудовым и стоимостным затратам оценивается технология работ, применяемая в каждом забое.

Расчетные и достигнутые скорости проведения штреков по комбайновой технологии подтверждают эффективность применения современного серийного оборудования, позволяющего достичь без дополнительных материальных затрат Vср=500 м/мес, что в 3-4 раза выше, чем в настоящее время.

1. Для машинистов проходческих комбайнов и их помощников рекомендуется ввести квалификационную классность (1, 11, 111 класс), с учетом которой оплачивать труд рабочих.

Классность должна зависеть от знания техники, накопленного опыта, высоких показателей труда и овладения смежными профессиями.

2. Необходимо стремиться к полной конвейеризации транспортировки породы от забоя до ствола.

3. Если предусматривается перегрузка горной массы с конвейера в вагонетки то на ее месте следует устанавливать аккумулирующий бункер.

4. Материалы в забой доставлять по монорельсовой дороге (4ДМК, 6ДМК);

5. Металлическую арочную крепь возводить с помощью крепеукладчиков

КПМ или СКУ.

6. В соответствующих горно-геологических условиях применять более технологичные виды крепи: анкерную, комбинированную.

7. Применять эффективные средства проветривания и охлаждения воздуха.

8. Специализировать проходческие бригады только по буровзрывной или

комбайновой технологии. При этом ТЭП улучшаются на 15-20%.

9. Учитывать социальные факторы, характеризующие бригаду. Рекомендуемые пределы их изменения:

SV=31-38лет;

SSTO=6-10лет;

SST  4года;

4года;

Ксц=0,9-1,0;

Кик= 0,9-1,05;

Ктек  10-12%.

10-12%.

Предупреждение взрывов газопылевоздушных смесей при проведении выработок комбайнами

Комбайновая технология проведения горных выработок характеризуется (вопреки ожиданиям при ее внедрении) определенной опасностью воспламенения метана и угольной пыли.

Взрывоопасность комбайновой технологии проведения выработок определяется совокупным действием двух независимых факторов:

- образованием взрывоопасной смеси;

- возникновением фрикционного искрения в зоне разрушения.

Обстоятельства возникновения аварий свидетельствуют о том, что при работе проходческого комбайна возможно образование в локальных областях призабойного пространства взрывчатых концентраций метана и угольной пыли даже при расчетных количествах воздуха, подаваемого к забою посредством проветривания. Средняя относительная частота образования пылеметановоздушных смесей вблизи исполнительного органа проходческого комбайна составляет 0,0112.

Фрикционное искрение возникает в результате ударов и трения зубков режущих органов горных машин о крепкие породы (пиритные включения, песчаник, кварцит и др.).

Предупреждение взрывов газопылевоздушных смесей при комбайновой технологии проведения горных выработок ведется одновременно по двум направлениям:

- предупреждение воспламенений газопылевоздушных смесей;

- локализация (подавление) вспышек в начальной стадии их возникновения.

Для предупреждения воспламенения метана и угольной пыли при работе проходческих комбайнов разработаны и применяются:

- способы, основанные на применении диспергированной воды;

- пылеулавливание;

- предварительная обработка угольного массива водными растворами флегматизаторов.

Наиболее простым средством предупреждения воспламенений метана и угольной пыли при комбайновой технологии является применение диспергированной воды. В настоящее время известно три способа реализации этого направления взрывозащиты:

1. Орошение. Производится с помощью оросительных устройств, состоящих из форсунок, разводки воды, средств блокировки автоматизации орошения, фильтра для очистки воды от грубых взвесей и манометра. Недостатком этого способа является то, что создаваемая при орошении завеса предназначена только для пылеподавления и по своим параметрам не способна флегматизировать метановоздушную смесь и, таким образом, не предотвращает воспламенения метана.

2. Создание водовоздушной завесы. Рекомендуется для взрывозащиты на проходческих комбайнах, если вероятность встречи крепких песчаников весьма низкая (0,01). Производится с помощью воздушных эжекторов. При работе каждого эжектора в зону резания, кроме воды, дополнительно поступает до 10…15 м3/мин воздуха, что не только нейтрализует источник воспламенения, но и существенно снижает, а в большинстве случаев исключает, возможность образования в этой зоне взрывчатой концентрации метана.

3. Создание предохранительной водяной завесы в зоне разрушения угля - внутреннее орошение (предложено МакНИИ в 90-е годы XX столетия). Это достигается применением системы орошения с подачей жидкости на режущий инструмент. Она встроена в конструкцию комбайна 4ПП-2 (ороситель впереди резца) и 4ПП-2м (ороситель сзади резца). Сущность способа состоит в том, что диспергированную под давлением не ниже 1,2 МПа воду подают непосредственно в зону резания (под резец) с расходом не менее 2,5 л/мин на каждый зубок (резец). В результате этого высокотемпературный след из раскаленных металлических частиц разрушается. Такая завеса создается с помощью конусных форсунок, устанавливаемых (по одной сбоку или сзади каждого резца) на расстоянии 60…200 мм от зубка так, чтобы ось факела была направлена в середину его режущей кромки. Радиус укрытия следа зубка (определяется углом раствора факела форсунки и ее удалением от зубка) должен не менее чем в 3 раза превышать ширину режущей части зубка. Причем, зону орошения необходимо распространять на расстояние 60…80 мм сзади резца и на 5…10 мм спереди от его режущей кромки. Общий расход воды (на комбайн) должен быть в пределах 70…90 л/мин (21 ороситель). Подача воды под резцы повышает эффективность орошения с 85% до 95%, снижает запыленность воздуха в 4 раза и предотвращает возможность воспламенения метана фрикционными искрениями. Недостаток – дороговизна.

Пылеулавливание при работе проходческих комбайнов осуществляют пылеулавливающими установками различной конструкции, поставляемыми в комплекте с комбайнами (улавливание пыли осуществляется с помощью воды, подаваемой на рабочее колесо вентилятора), или с применением автономных (не связанных с конструкцией комбайна) агрегатов с гибкими армированными рукавами (пылеулавливающий агрегат на почве выработки) или схем с нагнетательно-всасывающим проветриванием (с подвесной пылеулавливающей установкой).

Предварительная обработка угольного массива водными растворами флегматизаторов технически реализуется сравнительно просто. Сущность способа состоит в предварительном нагнетании (под давлением порядка 17…20 МПа) в угольный массив через скважины или шпуры (длиной порядка 4м) водного раствора флегматизатора (рекомендуется использовать композицию из хлористого кальция и карбамида в соотношении 3:1 с концентрацией в растворе не менее 50%, которая одновременно играет роль и связывающей добавки). Обработка флегматизатором угольной пыли способствует также ее интенсивному увлажнению и связыванию, что позволяет существенно повысить уровень пылевзрывобезопасности выработки в течение всего времени ее проведения. Данный способ нашел широкое применение в Карагандинском угольном бассейне, где 80 пластов имеют суммарную мощность 110 м. Для пластов от 0,6 до 1,2 м (условия Донбасса) этот способ является неэкономичным и низкоэффективным.

В последние годы в ряде угледобывающих стран мира (Германия, США, Украина) предпринимаются попытки создания систем автоматической защиты от взрывов пылегазовоздушных смесей при работе исполнительного органа горнопроходческого комбайна. Такие системы (например, BVS, Германия) состоят из оптического датчика пламени (с ИК и УФ приемником), электронного блока обработки сигналов и взрывоподавителя. Датчик воспринимает излучение в ультрафиолетовой части спектра. Селективность его действия позволяет устранять ложные срабатывания системы от искусственного освещения или при искрении в зоне работы исполнительного органа. Взрывоподавительное устройство содержит баллоны вместимостью 5,0…12,3 л, заполненные порошковым флегматизатором «трополяр» (на основе фосфата аммония) и сжатым азотом при давлении 12 МПа. Выброс порошка начинается через 5…10 мс после обнаружения воспламенения. МакНИИ в 1988 г на базе системы СЛВА-1 разработало устройство автоматического взрывоподавления на проходческих комбайнах (АВПК-1) с рабочим органом избирательного действия. Но до настоящего времени в мировой практике нет разработанных промышленных образцов автоматических устройств взрывоподавления на выемочных и проходческих комбайнах. Это объясняется тем, что обеспечить высокую надежность устройств автоматической взрывозащиты в широком диапазоне частот и амплитуд, ударов кусками отбитой горной массы, высокой запыленности воздуха довольно сложно.

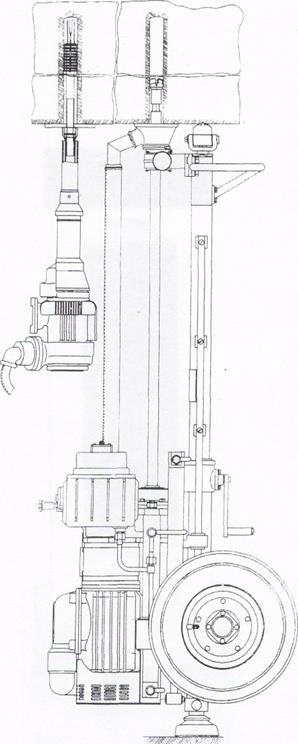

Рисунок 4.3-Передвижная машина для анкерования МАП-1

Дата добавления: 2017-02-20; просмотров: 1041;