Переработка каменного угля

Запасы каменного угля в природе значительно превышают запасы нефти. Из 3,5 триллиона тонн органического топлива, которое можно извлечь из земных недр, 80% составляет уголь. В нашей стране находится половина всех мировых запасов угля.

Каменный уголь — сложная смесь органических веществ, которые образовались в результате разложения древесных и растительных остатков в течение миллионов лет. Переработка каменного угля идет по трем основным направлениям: коксование, гидрирование и неполное сгорание.

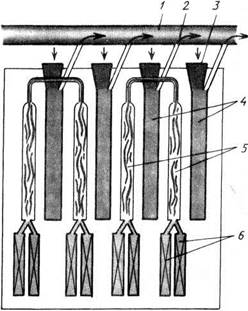

Коксование угля осуществляется в коксовых печах, представляющих собой камеры, в верхней части которых находятся отверстия для загрузки угля (рис. 5). Камеры отделены друг от друга отопительными простенками. В них сжигается газ, предварительно подогретый в регенераторах, которые расположены под камерами.

1 — газосборник для продуктов конденсации; 2 — отвод летучих продуктов коксования; 3 — люк для загрузки угля; 4 — камеры коксования;

5 — отопительные простенки; 6 — регенераторы (теплообменники) для нагрева топливного газа и воздуха

Рисунок 5 — Схема отдельного элемента коксовой печи

Температура в камерах 1000–1200°С. При этой температуре без доступа воздуха каменный уголь подвергается сложнейшим химическим превращениям, в результате которых образуются кокс и летучие продукты. Коксование каменного угля — периодический процесс: после выгрузки кокса в камеру загружается новая порция угля. Полученный кокс гасят водой. Остывший кокс отправляют на металлургические заводы, где он используется в качестве восстановителя при производстве чугуна. При охлаждении летучих продуктов (коксовый газ) конденсируются каменноугольная смола и аммиачная вода. Несконденсированными остаются аммиак, бензол, водород, метан, оксид углерода (II), азот, этилен и другие вещества. Пропуская эти газы через раствор серной кислоты, выделяют аммиак в виде сульфата аммония. Сульфат аммония используют как азотное удобрение. Бензол поглощают растворителем, а затем отгоняют из раствора. После отделения от аммиака и бензола коксовый газ используют в качестве топлива или как химическое сырье. Каменноугольная смола образуется в незначительных количествах (до 3%). Но, учитывая масштабы производства кокса, каменноугольная смола рассматривается как сырье для промышленного производства целого ряда органических веществ. Из каменноугольной смолы получают бензол и его производные, нафталин, фенол и другие ароматические соединения. Основные продукты, получаемые при коксовании угля, представлены на схеме (рис. 6).

Если от смолы отогнать продукты, кипящие до 350°С, то остается твердая масса — пек. Он применяется для изготовления лаков (пековый лак), незаменимых при окрашивании железных и деревянных конструкций.

Гидрирование угля осуществляется при температуре 400–600°С под давлением водорода до 25 МПа в присутствии катализатора. При этом образуется смесь жидких углеводородов, которая может быть использована как моторное топливо. Достоинством этого метода является возможность гидрирования низкосортного дешевого бурого угля, запасы которого в нашей стране огромны.

Рисунок 6 — Основные продукты, получаемые при коксовании угля

Неполное сгорание угля дает оксид углерода (II). На катализаторе (никель, кобальт) при обычном или повышенном давлении из водорода и оксида углерода (II) можно получить бензин, содержащий предельные и непредельные углеводороды:

nCO + (2n+1)H2 ® CnH2n+2 + nH2O

nCO + 2nH2 ® CnH2n + nH2O

Д. И. Менделеевым предложен прогрессивный способ превращения угля в газообразное топливо путем его газификации непосредственно в месте залегания (под землей). В настоящее время в нашей стране и за рубежом проводятся работы по подземной газификации каменного угля.

Исследования показали, что этим методом из угля можно получить до 40% метана, 45% кокса и 3% жидкого топлива.

Если сухую перегонку угля (а также древесины или торфа) проводить при 500–550°С, то получают деготь, который наряду с битумом используется в строительном деле в качестве связующего материала при изготовлении кровельных, гидроизоляционных покрытий (рубероид, толь и т. д.).

Дата добавления: 2017-06-02; просмотров: 3269;