Оборудование для ремонтно-uсправuтельных работ

Ремонт и исправление дефектов эксплуатационной колонны не-

обходимы: -

-при смятии или разрушении обсадной колонны,

- при образовании в ней трещин, коррозии,

- при нарушении резьбовых соединений.

Перечисленные дефекты могут быть одиночными либо множественными, располагающимися в определенном интервале эксплуатационной колонны.

Единичное смятие колонны исправляют с помощью правочных долот или фрезеров различной формы. Поврежденный участок обрабатывают в несколько приемов: сначала начинают работать инструментом, диаметр которого на 4-5 мм больше минимального внутреннего размера поперечного сечения смятой части колонны, и после каждого прохода применяют инструмент, на 5 мм превышающий предыдущий по диаметру.

Смятие колонны начинают исправлять с использования правочных долот, спускаемых на колонне бурильных труб и вращаемых ротором с частотой до 80 мин·1• Если место смятия не удается пластически деформировать и колонна начинает протираться, то применяют грушевидный или колонный фрезер. Обработку ведут до тех пор, пока шаблон номинального диаметра для данной колонны не будет свободно проходить через исправленный участок.

После исправления дефекта выправленный участок необходимо изолировать от воздействия пластовых вод с наружной поверхности и исключить возможность их проникновения через какие-либо мелкие трещины, которые могли образоваться в процессе пластического деформирования колонны.

Изоляция исправленного участка достигается:

- созданием кольца цементного раствора вокруг эксплуатационной колонны в зоне дефекта путем нагнетания в заколонное пространство цементного раствора;

- установкой металлических пластырей устройством типа Дорн,

- спуском дополнительной колонны, или «летучки»;

- возвратом скважины на вышележащий горизонт;

- зарезкой и бурением второго ствола.

Последние три способа используют в тех крайних случаях, когда применение предыдущих не дало эффекта или по каким-либо причинам их не удалось реализовать.

Наиболее прогрессивно применение устройства Дорн для изолирования дефектов в стенке колонны (трещины, свищи, образовавшиеся в результате коррозии, протиры, нарушение резьбовых соединений), а также перфорационных отверстий.

При использовании устройства Дорн в скважину спускают предварительно деформированную (с образованием гофров в продольном направлении) трубу, которая в процессе ее нагружения специальной головкой, пропускаемой через внутреннее отверстие, расправляет имеющиеся складки и плотно прижимает пластырь к стенкам скважины.

В зависимости от способа приложения нагрузки к пластырю и фиксации его в начальный период установки различаются:

Дорн без опоры на колонну, в котором усилие для прижатия пластыря к стенке колонны создается за счет гидравлических цилиндров;

Дорн с опорой на колонну с использованием якоря, удерживающего пластырь в начальный период его установки.

При установке пластыря выполняют следующие операции:

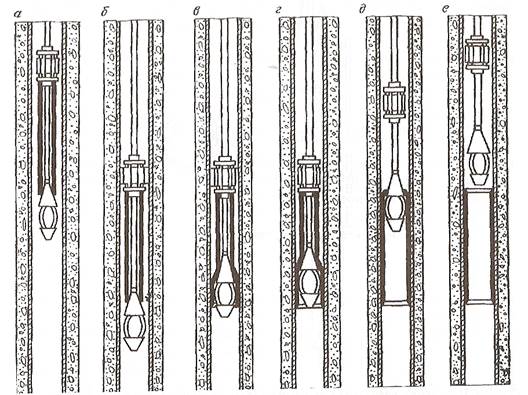

а) спускают устройство в скважину (рис. а);

б) устанавливают его напротив поврежденного участка (при использовании Дорна с опорой на колонну устройство сажают на якорь (6);

в) вводят головку в пластырь (рис. в) и деформируют его до состояния, исключающего смещения относительно эксплуатационной колонны под действием осевого усилия головки;

г) протягивают головку через внутреннее отверстие в пластыре (если использовался Дорн) за счет приложения усилия, создаваемого талевой системой (рис. г);

д) поднимают устройство на поверхность (рис. е). При выборе типа используемого приспособления необходимо учитывать состояние эксплуатационной колонны и ее способность выдержать усилие, создаваемое при установке якоря и его работе в процессе установки пластыря.

Выпускаемые в настоящее время технические средства позволяют осуществлять:

- поиск места и характер дефекта;

- очистку поверхности интервала ремонтируемого участка;

- установку стального пластыря на дефект;

- полную или локальную опрессовку;

- ликвидацию смятия;

- установку пробки-моста;

- поинтервальную опрессовку и закачивание технологического раствора в дефект и установку на него стального пластыря при одной спускоподъемной операции;

- очистку поверхности в интервале дефекта и установки на него стального пластыря при одной спускоподъемной операции;

- сварку над устьем отдельных пластырей и их установку в обводнившихся перфорированных горизонтах;

- локальное повышение прочности колонны на устойчивость от смятия.

ДОРН-2

Устройство предназначено для спуска и установки стальных пластырей при ремонте обсадных колонн в местах нарушения герметичности, образовавшихся в результате трещин, износа, перфорации, не плотностей в резьбовых соединениях и селективной изоляции пластов в зоне перфорации в многопластовых залежах. Упор пластыря при установке осуществляется на обсадную колонну через якорь устройства, при этом исключается зависимая связь осевых и радиальных усилий на первом этапе запрессовки пластыря в колонне. Глубина установки пластыря достигает 3000м.

Техническая характеристика

Диаметр обсадной колонны, мм …………………140, 146, 168

Рабочее давление, мах, МПа ………………………………25

Рабочая осевая нагрузка, кН………………………………250

Рабочий осевой ход

дорнирующей головки, мм………………………………..1750

Рабочий радиальный ход

калибрующих элементов, мм……………………………..10

Габаритный диаметр, мм………………………… 112, 118, 136

Длина, мм …………………………………………10815, 10815, 10728

При длине пластыря, мм…………………………………… 8000

Масса, кг не более…………………………………250 250 450

ДОРН- 3М

Установка пластыря ДОРНом 3М в отличие от устройств ДОРН-1 и ДОРН-2 осуществляется сверху вниз без дополнительной растягивающей осевой нагрузки на инструмент (НКТ) с постоянным упором пластыря на собственное устройство. Исключается возможность попадания посторонних предметов между колонной и пластырем при его установке. Расширение пластыря производится дорнирующей головкой шаговым методом с помощью силовых цилиндров устройства.

Техническая характеристика

Диаметр обсадной колонны, мм …………………140, 146, 168

Рабочее давление, мах, МПа ………………………………25

Рабочая осевая нагрузка, кН………………………………250

Рабочий осевой ход

дорнирующей головки, мм………………………………..1500

Рабочий радиальный ход

калибрующих элементов, мм………………………6,5 7,0 8,0

Габаритный диаметр, мм………………………… 112, 116 133

Длина, мм …………………………………………17370, 17200, 17200

При длине пластыря, мм…………………………………… 8000

Масса, кг не более…………………………………350 400 450

ДОРН- 4

Установка пластыря обеспечивается путем прямого воздействия избыточного гидравлического давления жидкости расчетной величины на внутреннюю поверхность пластыря с последующей калибровкой его дорнирующей головкой гидравлического или механического действия.

Техническая характеристика

Диаметр обсадной колонны, мм …………………140, 146, 168

Температура среды 0С………………………………………120

Рабочее давление, мах, МПа ………………………………300

Рабочая осевая нагрузка, кН………….……………………150

Габаритный диаметр, мм………………………… 112, 116 136

Длина, мм ……………………………………………………9000

При длине пластыря, мм…………………………………… 8000

Масса, кг не более……………………………………………..100

Приставка ПРДК-1

Приставка предназначена для закачивания технологического раствора в заколонное пространство через дефект обсадной колонны при совмещении в одну спускоподъемную операцию с установкой стального пластыря на дефект обсадной колонны. Применяется совместно с одним из устройств типа ДОРН-1, ДОРН-2, ДОРН-3М, Дорн-4 или другим подобным.

Техническая характеристика

Диаметр обсадной колонны, мм …………………140, 146, 168

Рабочее давление, мах, МПа ………………………………25

Рабочая осевая нагрузка, кН………………………………250

Рабочий осевой ход

дорнирующей головки, мм………………………………..1760

Рабочий радиальный ход

калибрующих элементов, мм……………………………..10

Габаритный диаметр, мм………………………… 112, 118, 136

Длина, мм …………………………………………10815, 10815, 10728

При длине пластыря, мм…………………………………… 8000

Масса, кг не более…………………………………250 250 450

Пакер-скребок

Предназначен для опрессовки, поиска места негерметичности и очистки внутренней поверхности обсадной колонны от глинистой, цементной, парафинистой корки, коррозийной окалины, металлических заусенцев, наплывов, следов перфорации, сварки и других отложений в одной спускоподъемной операции

Техническая характеристика

Диаметр обсадной колонны, мм …………………140, 146, 168

Температура среды 0С………………………………………120

Рабочее давление, мах, МПа:

- при опрессовке ………………………….…………………20

- при очистке…………………………………………………..5

Максимальная дополнительная

нагрузка на крюке при работе скребком, кН………………..120

Габаритный диаметр, мм…………….……. 124-116 130-126 150-141

Длина, мм ……………………………………….……………2500

Масса, кг не более………………………………..…100 100 120

Дата добавления: 2017-06-02; просмотров: 1513;