Производительность грузоподъемных машин.

Выбор кранов для выполнения работ по возведению здания или сооружения осуществляется в два этапа. На первом этапе, исходя из габаритов возводимого здания (сооружения), максимальной массы сборного элемента и его расположения в плане здания, размеров строительной площадки (условий стесненности производства работ) выбирают краны (стреловой, башенный и др.), которые по своим техническим характеристикам могут обеспечить выполнение технологических операций и процессов.

На втором этапе выбирают конкретную модель крана на основе выполнения расчетов сравнительного экономического эффекта.

Принципиальным отличием всех видов кранов от других строительных машин цикличного действия является то, что они в большинстве случаев в течение рабочей смены и даже одного машино-часа используются для выполнения трех различных технологических процессов: монтажа сборных элементов, вертикального транспорта материалов и погрузки или разгрузки различных материалов и конструкций. Процессы погрузки (разгрузки) и вертикального транспорта включают технологические операции зацепления груза (вручную), его горизонтального и вертикального перемещения (механизированным способом), отцепления груза (вручную) и возврата крюка в первоначальное положение (механизированным способом), а в процессе монтажа кроме указанных выполняют операции посадки в проектное положение (одновременно вручную и механизированным способом), выверки и закрепления конструкции в этом положении (также вручную и механизированным способом для поддержки конструкции до ее закрепления).

Продолжительность цикла в каждом из технологических процессов различна и зависит от объемно-планировочных и конструктивных решений зданий и сооружений, определяющих виды грузов, от удобства их зацепления грузозахватными устройствами, высоты подъема или расстояния горизонтального перемещения грузов, необходимости поддержки груза (сборного элемента) в ходе выполнения технологических операций по его выверке и закреплению в проектном положении и меньше всего от скоростных характеристик крана (скорость подъема и опускания крюка, поворота, перемещения крана или грузовой тележки и пр.).

Так, при монтаже 12-этажных крупнопанельных зданий продолжительность выполнения полностью механизированных операций в среднем составляет 15…20% продолжительности монтажного цикла. При монтаже колонн и большепролетных ферм одноэтажных промышленных зданий продолжительность выполнения этих операций не превышает 10% монтажного цикла. Только при монтаже многоэтажных зданий (выше 12-го этажа) увеличение скорости подъема и опускания крюка начинает влиять на продолжительность монтажного цикла и цикла вертикального транспорта строительных грузов. Именно поэтому у кранов с большой высотой подъема крюка имеется повышенная скорость его опускания.

При выполнении технологических процессов погрузки (разгрузки) строительных грузов скоростные характеристики кранов практически не оказывают влияния на время цикла в связи с его малой продолжительностью (в среднем 1,5…2 мин) и невозможностью увеличения скорости поворота крюка, так как это неизбежно приведет к увеличению раскачки груза, увеличению затрат времени на его «успокоение» и тем самым к увеличению продолжительности цикла погрузки (разгрузки) и снижению производительности крана.

В этой связи техническая производительность кранов определяется по каждому их виду в зависимости от области применения, для которой они предназначены, имея в виду, что автомобильные краны преимущественно заняты на погрузке и разгрузке строительных грузов – в среднем 70…90% рабочего времени (в зависимости от их грузоподъемности), а остальное время—на монтаже и вертикальном транспорте строительных грузов. Гусеничные и пневмоколесные краны заняты на монтаже конструкций 65…80% рабочего времени, около 10% на вертикальном транспорте грузов, а остальное время на выполнении погрузки и разгрузки строительных грузов. Башенные краны в зависимости от грузоподъемности и высоты подъема крюка, определяющих область их применения, от 30 до 70% заняты на монтаже конструкций, 25…35% – на вертикальном транспорте грузов и от 5 до 35% – на погрузке и разгрузке строительных грузов.

Эксплуатационная производительность стреловых самоходных кранов (т/ч):

где Q – номинальная грузоподъемность крана на данном вылете стрелы, т; Kг – коэффициент использования крана по грузоподъемности (Kг = 0,5…0,9); Kв – коэффициент использования крана по времени (Kв = 0,70…0,85); n = 3600/Tц – число циклов совершаемых краном за один час работы (где Tц – продолжительность цикла, с) .

Общее время цикла Tц складывается из машинного времени tм и времени, расходуемого на выполнение ручных операций tр.

Пути повышения производительности кранов состоят в уменьшении продолжительности цикла и увеличении средней массы грузов, перемещаемых за цикл. С этой целью в проектах зданий необходимо предусматривать выравнивание масс монтируемых элементов, применять укрупненную сборку легких элементов, контейнеры и пакеты. Продолжительность ручных операций снижают за счет применения автоматических захватов и прогрессивных технологических схем принудительного монтажа.

Сменная эксплуатационная производительность башенного крана (т/ч):

где  – продолжительность смены, ч; Q – грузоподъемность крана, т; Kг – коэффициент использования крана по грузоподъемности (Kг = 0,5…0,9); Kв – коэффициент использования крана по времени (Kв = 0,70…0,85); n = 3600/Tц – число циклов совершаемых краном за один час работы (где Tц – продолжительность цикла, с) .

– продолжительность смены, ч; Q – грузоподъемность крана, т; Kг – коэффициент использования крана по грузоподъемности (Kг = 0,5…0,9); Kв – коэффициент использования крана по времени (Kв = 0,70…0,85); n = 3600/Tц – число циклов совершаемых краном за один час работы (где Tц – продолжительность цикла, с) .

Общее время цикла Tц складывается из машинного времени tм и времени, расходуемого на выполнение ручных операций tр:

где  и

и  – соответственно высота подъема и опускания крюка, м;

– соответственно высота подъема и опускания крюка, м;  и

и  – путь передвижения грузовой тележки (или изменения вылета), крана, м;

– путь передвижения грузовой тележки (или изменения вылета), крана, м;  – скорости подъема и опускания груза, передвижения грузовой тележки (или изменения вылета) и крана, м/мин;

– скорости подъема и опускания груза, передвижения грузовой тележки (или изменения вылета) и крана, м/мин;  – угол поворота стрелы крана, мин-1;

– угол поворота стрелы крана, мин-1;  - частота вращения стрелы крана, мин-1; K –коэффициент совмещения операций (зависит от технических возможностей крана и мастерства машиниста);

- частота вращения стрелы крана, мин-1; K –коэффициент совмещения операций (зависит от технических возможностей крана и мастерства машиниста);  – время строповки груза, мин;

– время строповки груза, мин;  – время наводки и установки груза в проектное положение, мин;

– время наводки и установки груза в проектное положение, мин;  – время расстроповки груза, мин;

– время расстроповки груза, мин;  – время вспомогательных машинных операций, мин; z – число вспомогательных машинных операций (подъем, передвижение, поворот с грузом, обратный поворот, опускание и т. д.).

– время вспомогательных машинных операций, мин; z – число вспомогательных машинных операций (подъем, передвижение, поворот с грузом, обратный поворот, опускание и т. д.).

Базовые параметры кранов и их влияние на производительность машин, методы повышения технико-экономических показателей.

Показатели, характеризующие режим эксплуатации грузоподъемных машин.

Относительная нагрузка, относительная продолжительность включения, число включений, продолжительность работы; долговечность машины, коэффициенты нагрузки; нагрузочные графики.

Характеристика внешних нагрузок, действующих на грузоподъемные машины, статических, ветровых, инерционных, температурных.

Лекция 8

Тяговые и грузоподъемные органы грузоподъемных кранов, грузоподъемные механизмы. Тяговые и грузозахватные органы.

Классификация, ГОСТ, конструкция и расчет каната.

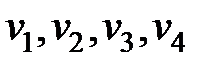

Типы канатов

а) однорядный канат; б)

В подъемных механизмах кранов и строительных лебедок применяют следующие стальные канаты:

· ЛК-Р 6х19 + 1 о.с. (ГОСТ 2688-80);

· ЛК-О 6х19 + 1 о.с. (ГОСТ 3077-80);

· ЛК-З 6х25 + 1 о.с. (ГОСТ 7665-80);

· ЛК-РО 6х36 + 1 о.с. (ГОСТ 7668-80);

· ЛК-З 6х25 + 7 х 7 (ГОСТ 7665-80);

· ТЛК-РО 6х36 + 7 х 7 (ГОСТ 7665-80).

Условные обозначения типа и конструкции расшифровываются так: ЛК – линейное касание проволок; ТЛК – точечно-линейное комбинированное касание проволок; Р, О – соответственно разный или одинаковый диаметр проволок в наружном слое; З – проволоки заполнения; РО – слои в пряди выполнены с проволоками разных диаметров и слои с проволоками одинаковых диаметров; 6х19, 6х25, 6х36 – шесть прядей по 19, 25 и 36 проволок; 1 о.с. - один органический сердечник; 7х7 – металлический сердечник из семи прядей по семь проволок.

В индексации указываются следующие характеристики каната: диаметр; назначение (Г - грузовой, ГП - грузопассажирский); механические свойства (В, I, II - высшей, первой или второй марки); вид покрытия (если без покрытия, то в обозначении не указывается, ОЖ, Ж, СЖ - из оцинкованной проволоки для особо жестких, жестких и средних агрессивных условий работы); направление свивки (если правая - не указывается, Л - левая); сочетание направлений свивки элементов каната (если крестовая, то не указывается, О - односторонняя, К - комбинированная свивка); маркировочная группа (временное сопро-тивление разрыву, МПа).

Разрывное усилие в канате

Sр = Sк nк ,

где nк – коэффициент запаса прочности каната (в зависимости от заданного режима работы: nк = 5,0 – для легкого, nк = 5,5 – среднего, nк = 6,0 – тяжелого режимов работы).

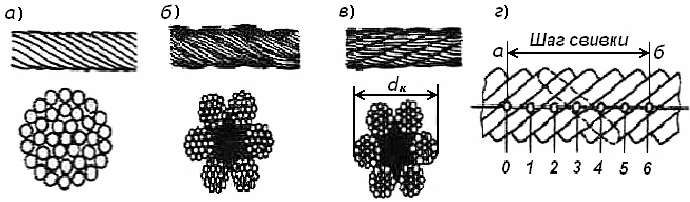

Схемы крепления концов стальных канатов

а) фиксация скобами; б) фиксация клиновым зажимом и пластинами; в) фиксация опрессованной втулкой; г) фиксация расплавом (пайка); д) Виды фиксаторов: -скоба с простой пластиной (планкой) и гайками; -две простые пластины (планки) с двумя болтами; -скоба с фигурной планкой и гайками.

1 – коуш; 2 – зажим; 3 – опрессованная втулка; 4 – расплетённый конец каната (проволоки) залитые расплавом лёгкого металла.

Коуши выполняются по ГОСТ 2224-72*.

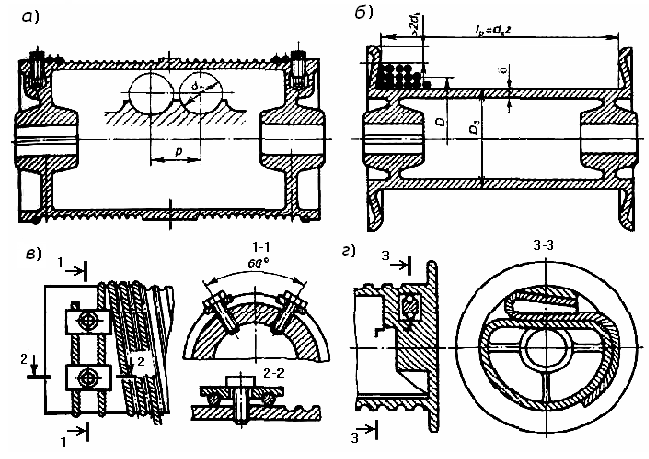

Расчет блоков и барабанов.

Подвижные блоки (крюковые)

Конструкция канатных барабанов

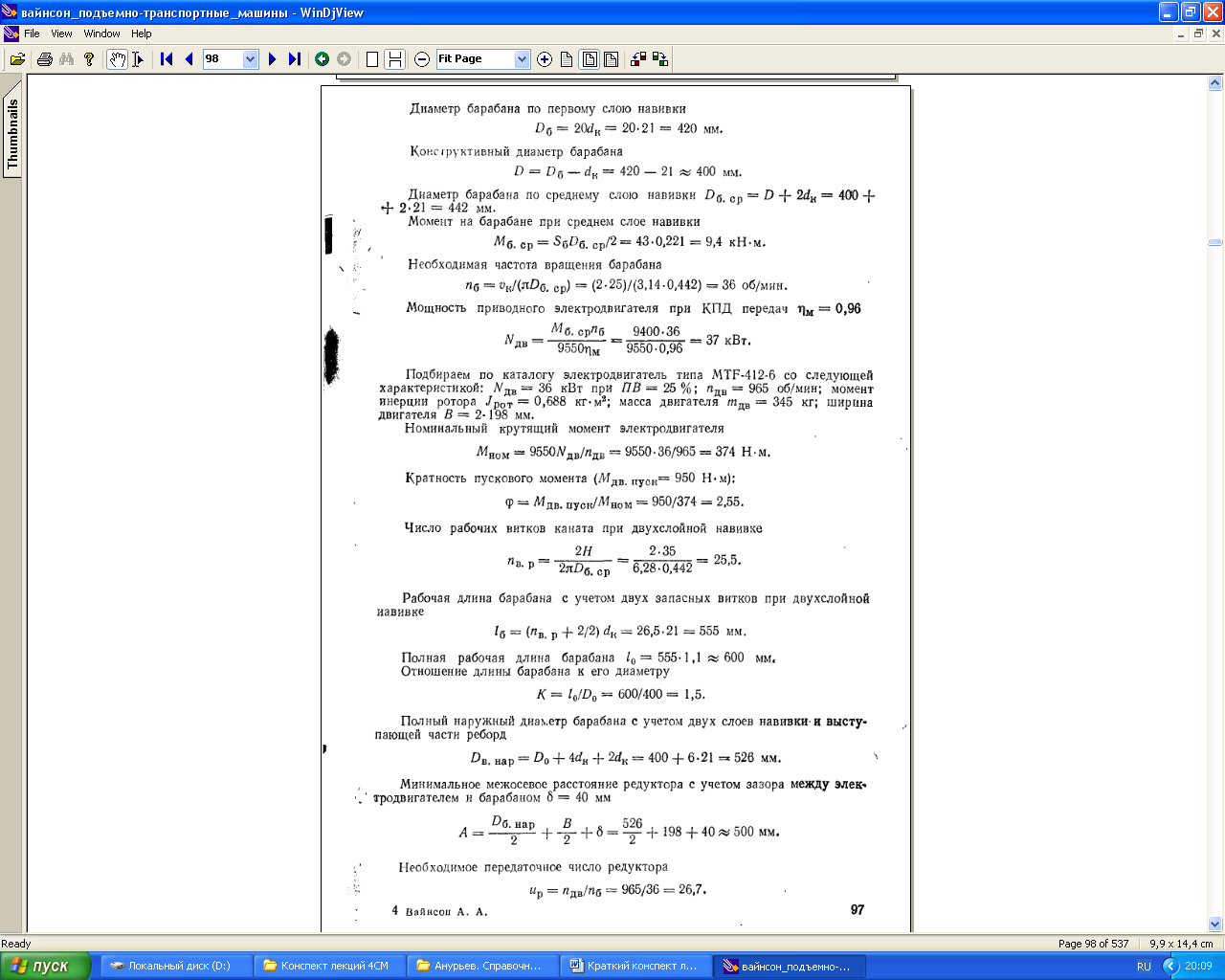

Минимально допустимый диаметр барабана подъемного механизма для повышения долговечности, уменьшения длины барабана и количества слоев навивки каната рекомендуется выбирать следующий:

Dб.мин = dк е ,

где е – коэффициент, принимаемый по нормам Госгортехнадзора для режимов работы механизма: 16 … 20 – легкий; 18 … 25 – средний; 20 … 30 – тяжелый.

Конструктивно должно соблюдаться условие Dб ³ Dб.мин.

Принимаем конструктивно диаметр барабана Dб, округлив Dб.мин в большую сторону до стандартного значения из нормативного ряда диаметров: 160, 200, 250, 320, 400, 450, 500, 560, 630, 710, 800, 900, 1000 мм.

Длину каната Lк, подлежащего навивке на барабан, с учетом 3 запасных витков и 2 дополнительных для разгрузки мест крепления каната определяем из выражения

Lк = Н i + 5 p Dб.

Рабочая длина Lб гладкого без нарезки барабана при многослойной навивке каната

Lб = Lк dк / (p m (Dб + m dк)),

где m – число слоев навивки каната, изменяемое в интервале 5 ³ m ³ 1.

Соотношение между рабочей длиной барабана и его диаметром должно быть в пределах

y = Lб/Dб = (0,5 - 3,0) при 5 ³ m ³ 1.

Если данное отношение y не находится в заданном диапазоне, необходимо изменить диаметр барабана Dб или кратность полиспаста i.

Минимальный диаметр барабана (навивки по первому слою)

D н.мин = Dб + dк .

Максимальный диаметр барабана (навивки по последнему слою)

D н.мах = Dб + (2 m – 1) dк .

Средний диаметр барабана (навивки по среднему слою)

D ср = Dб + m dк .

Диаметр барабана по ребордам (предотвращающим сползание каната)

Dреб = D н.мах + 2 dк (m + 2) .

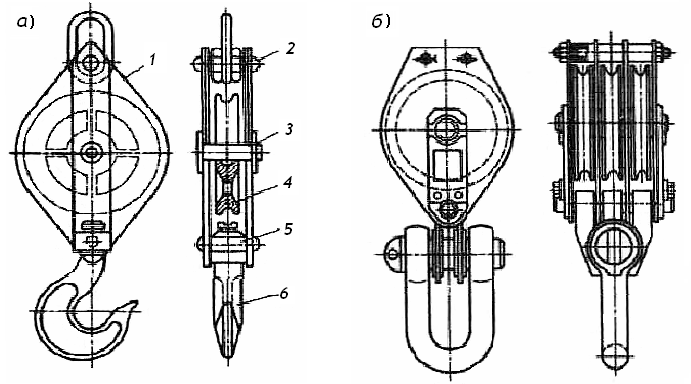

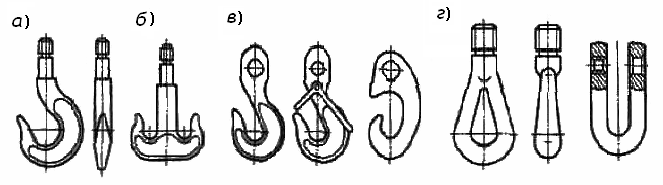

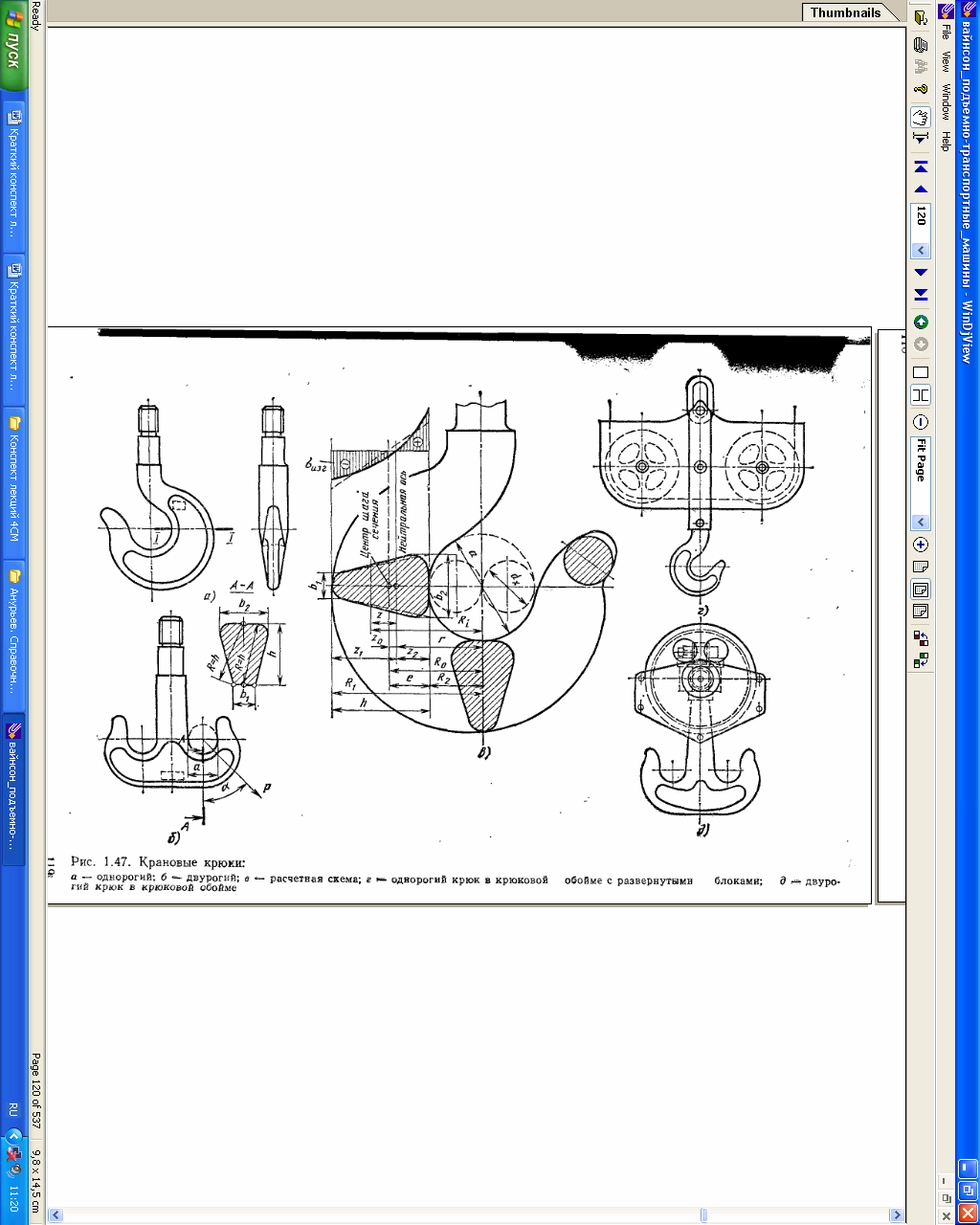

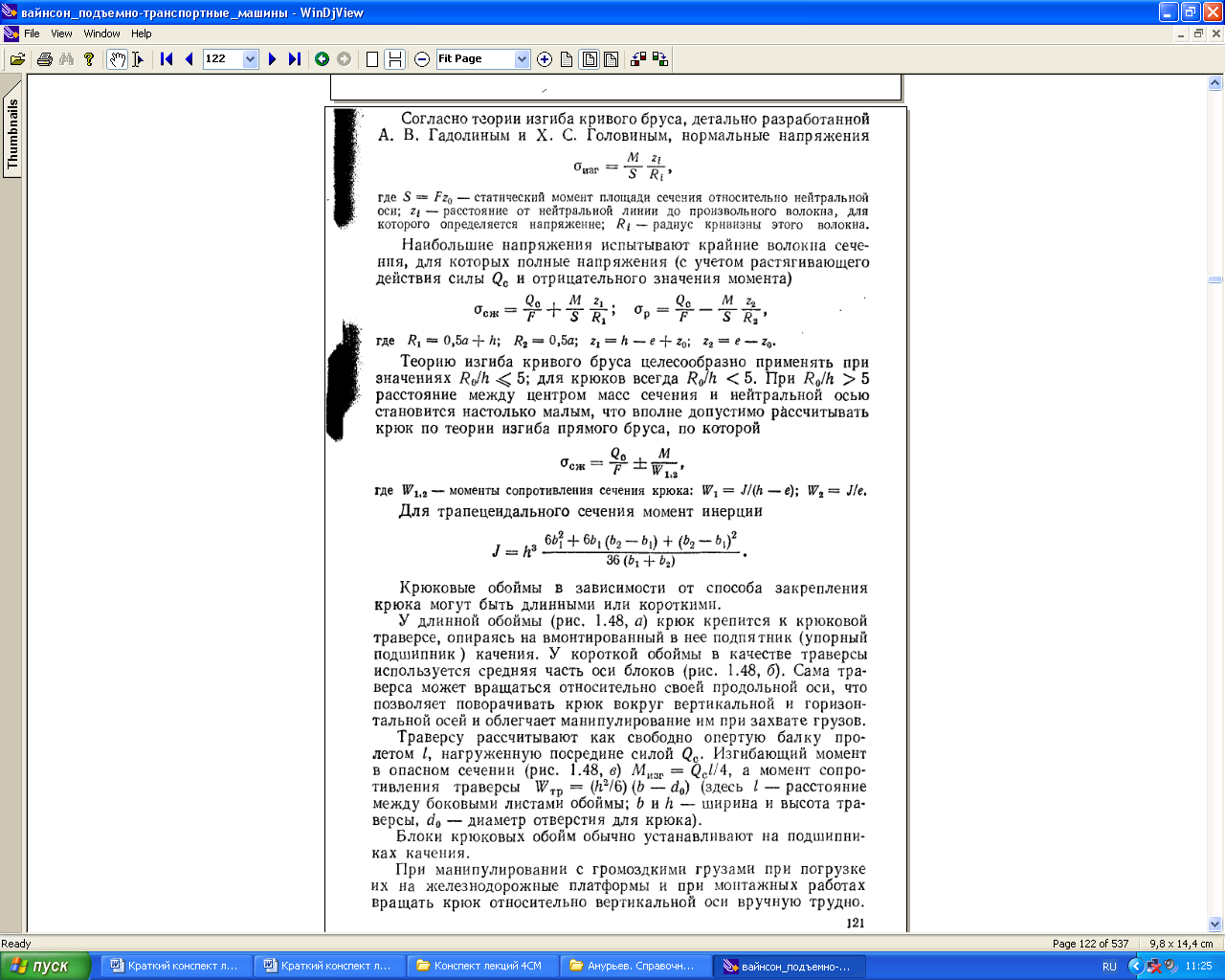

Грузозахватные органы и их классификация. Расчет крюковых и крановых крюковых обойм.

Крюки и петли

А) простой однорогий крюк; б) Двурогий крюк повышенной грузоподъёмности; в) однорогие крюки с проушиной; г) грузовые петли.

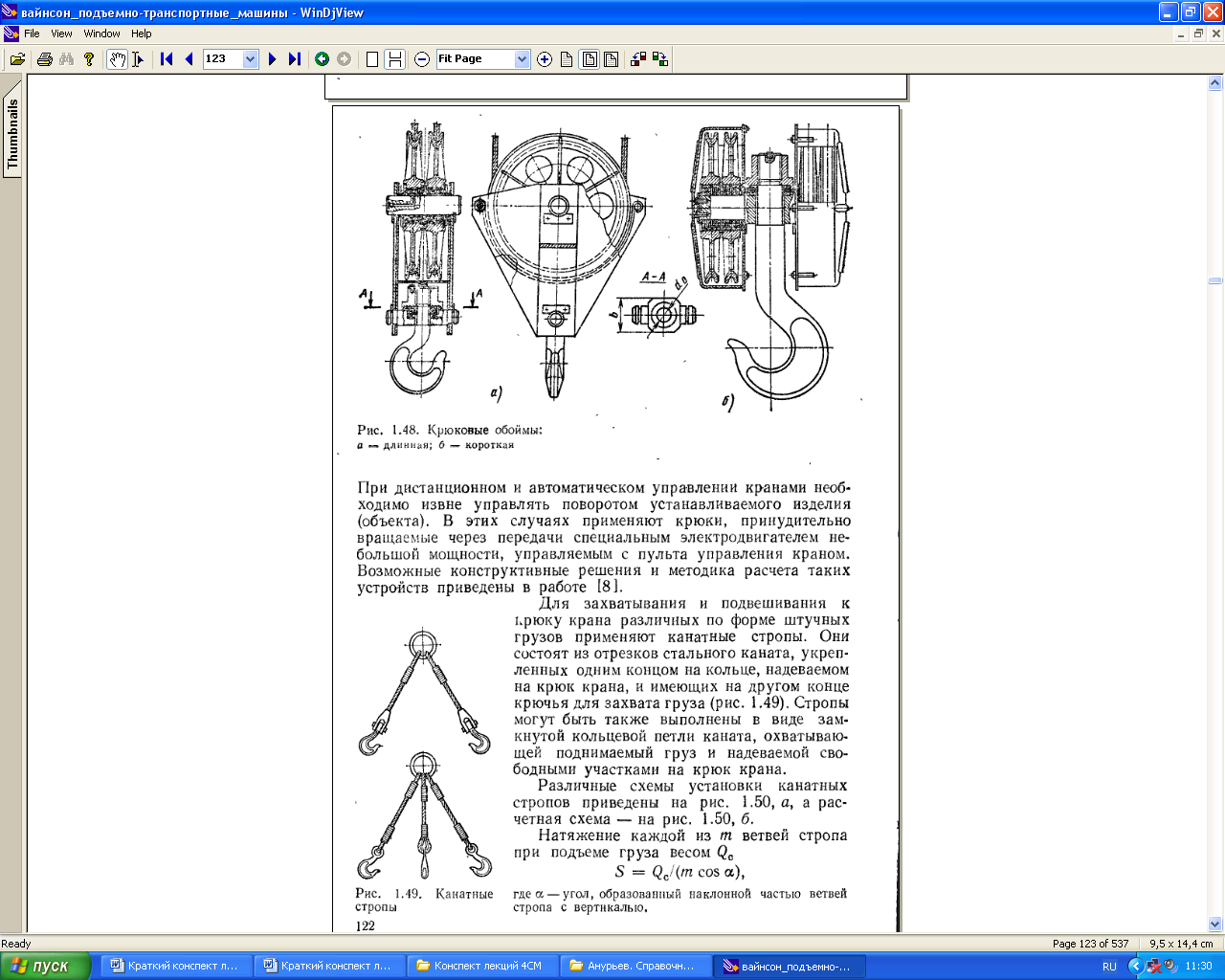

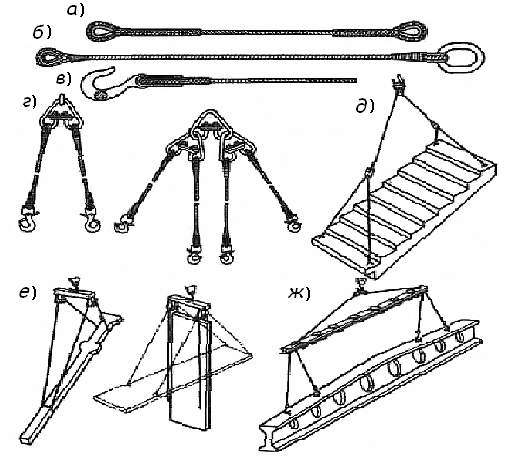

Стропы и траверсы

Полиспасты. Особенности расчета.

Полиспасты

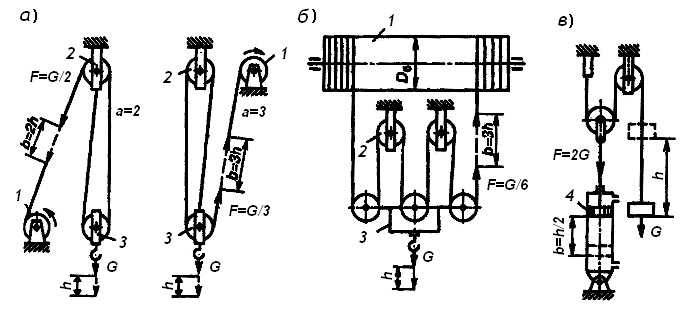

а) одинарные полиспасты; б) сдвоенный; в) мультипликатор.

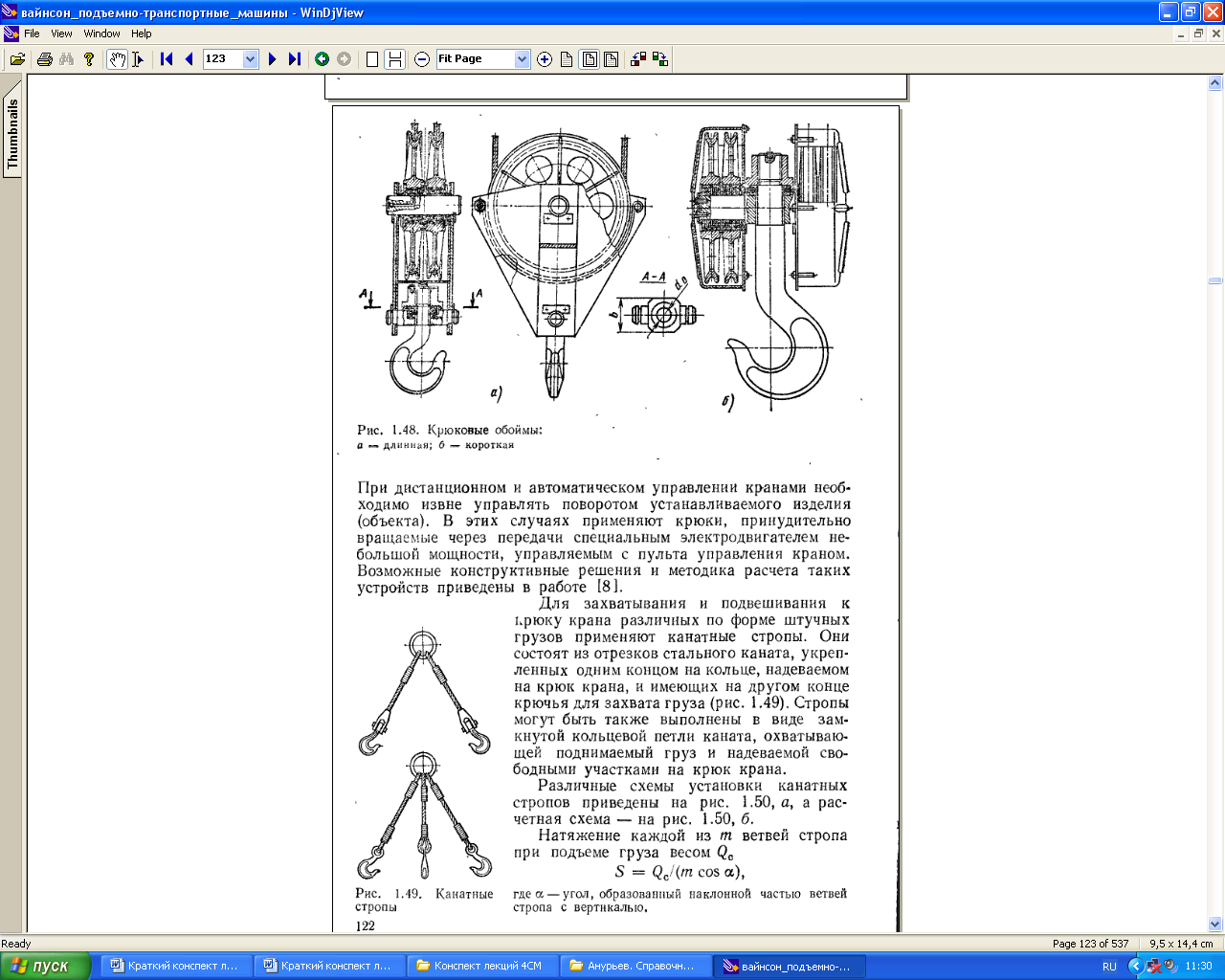

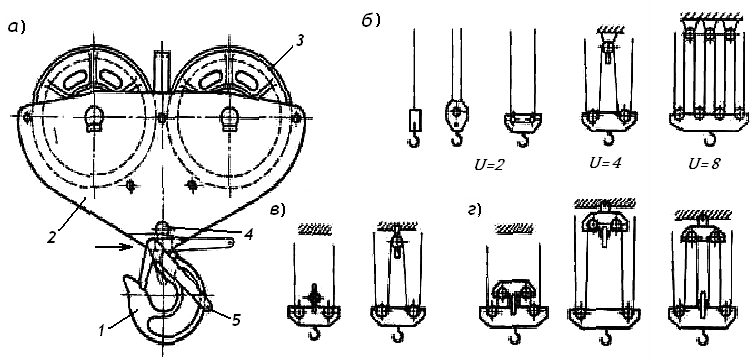

Крюковые обоймы и полиспасты

Таблица 3

| Полиспаст | Кратность полиспаста i при грузоподъемности, т | |||

| До 1 | 2 - 6 | 10 - 15 | 20 - 30 | |

| Одинарный | 1; 2 | 2; 3 | 3; 4 | 5; 6 |

| Сдвоенный | - | 2; 3 | 4; 5 |

Величина КПД полиспаста

h = (1 - hбi) hб/(i (1 - hб) ,

где hб – КПД блока (на подшипниках качения – 0,97 - 0,99; на подшипниках скольжения – 0,95 - 0,96).

Величина КПД отклоняющих блоков

hоб = hбn ,

где n – число отклоняющих блоков.

Натяжение ветви каната, навиваемого на барабан,

Sк = (Qр + q) g/ (i h z hоб) ,

где q – масса захватных приспособлений, кг, равна 5% от Qр; g – ускорение свободного падения, м/с2; i – кратность полиспаста; z – число полиспастов.

Лекция 9

Тормоза грузоподъемных машин. Классификация тормозов.

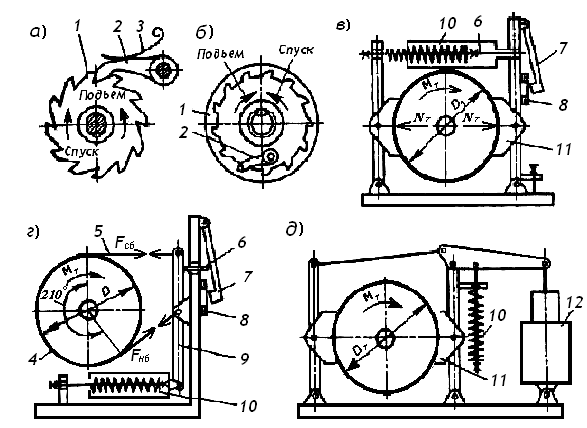

Остановы и тормоза

Основные схемы; выбор и расчет основных типов тормозов; колодочных, ленточных, дисковых и др.

Нормативы обеспечения безопасной работы тормозов.

Лекция 10

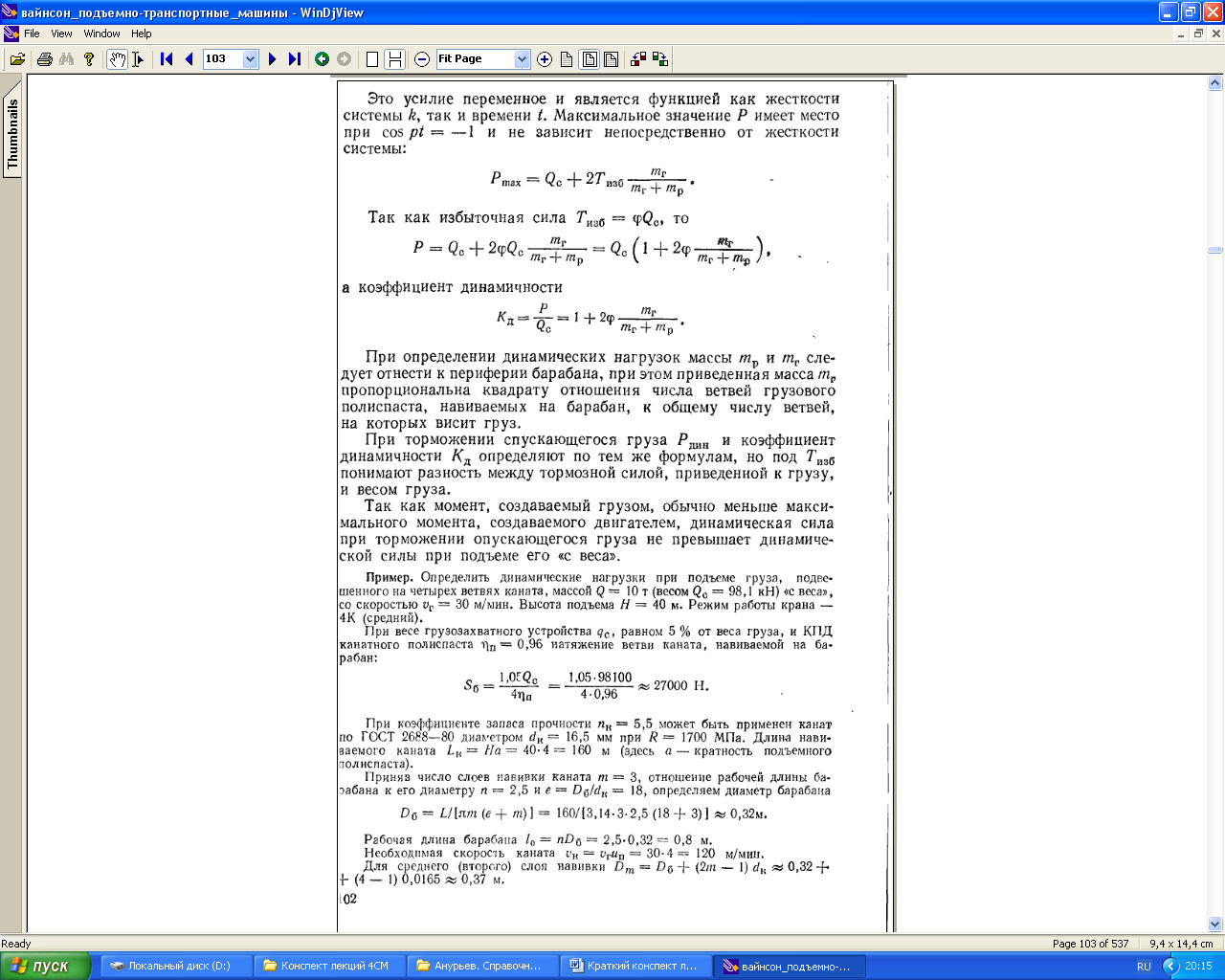

Статистический и динамический расчет механизмов подъема груза и вылета стрелы.

Схемы механизмов подъема груза и вылета стрелы, классификация; статистический и кинематический расчет механизма подъема груза и вылета стрелы, особенности расчета телескопического механизма изменения вылета стрелы.

Моменты сопротивлений, тормозные моменты, коэффициент полезного действия. Определение статического момента двигателя.

Ускорение груза при пуске и торможении, пути разгона, пути торможения.

Уравнение движения механизмов. Приведенные массы, моменты инерции и приведенные жесткости.

Определение динамических нагрузок с учетом и без учета упругости металлоконструкций крана при различных начальных условиях движения.

Колебательные процессы в механизмах.

Особенности динамических расчетов телескопического механизма изменения вылета стрелы.

Лекция 11

Статический и динамический расчет механизма вращения крана.

Схемы механизмов вращения поворотных платформ кранов, классификация.

Уравнение движения, ограничения; приведенные массы и жесткости.

Определение скоростей и ускорений, силовых и энергетических параметров механизма, угла разгона и торможения.

Лекция 12

Статический и динамический расчет механизма передвижения крана.

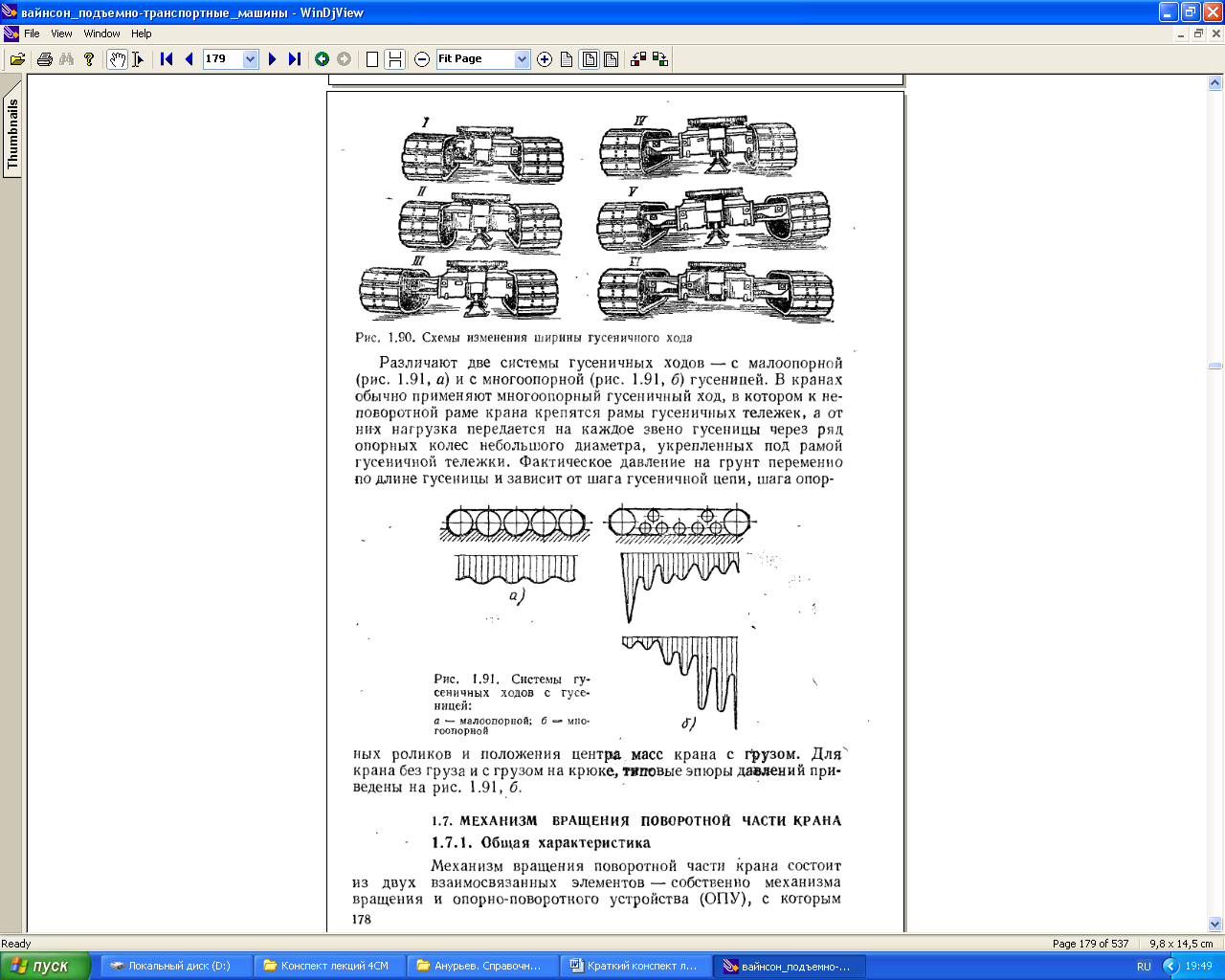

Схемы механизмов передвижения, классификация; колесно-рельсовые, пневмоколесные, гусеничные механизмы передвижения.

Сопротивление передвижению, уравнения движения, ограничения; определение скоростей, ускорений, пути разгона и торможения.

Силовые и энергетические параметры.

Лекция 13

Устойчивость свободностоящих кранов.

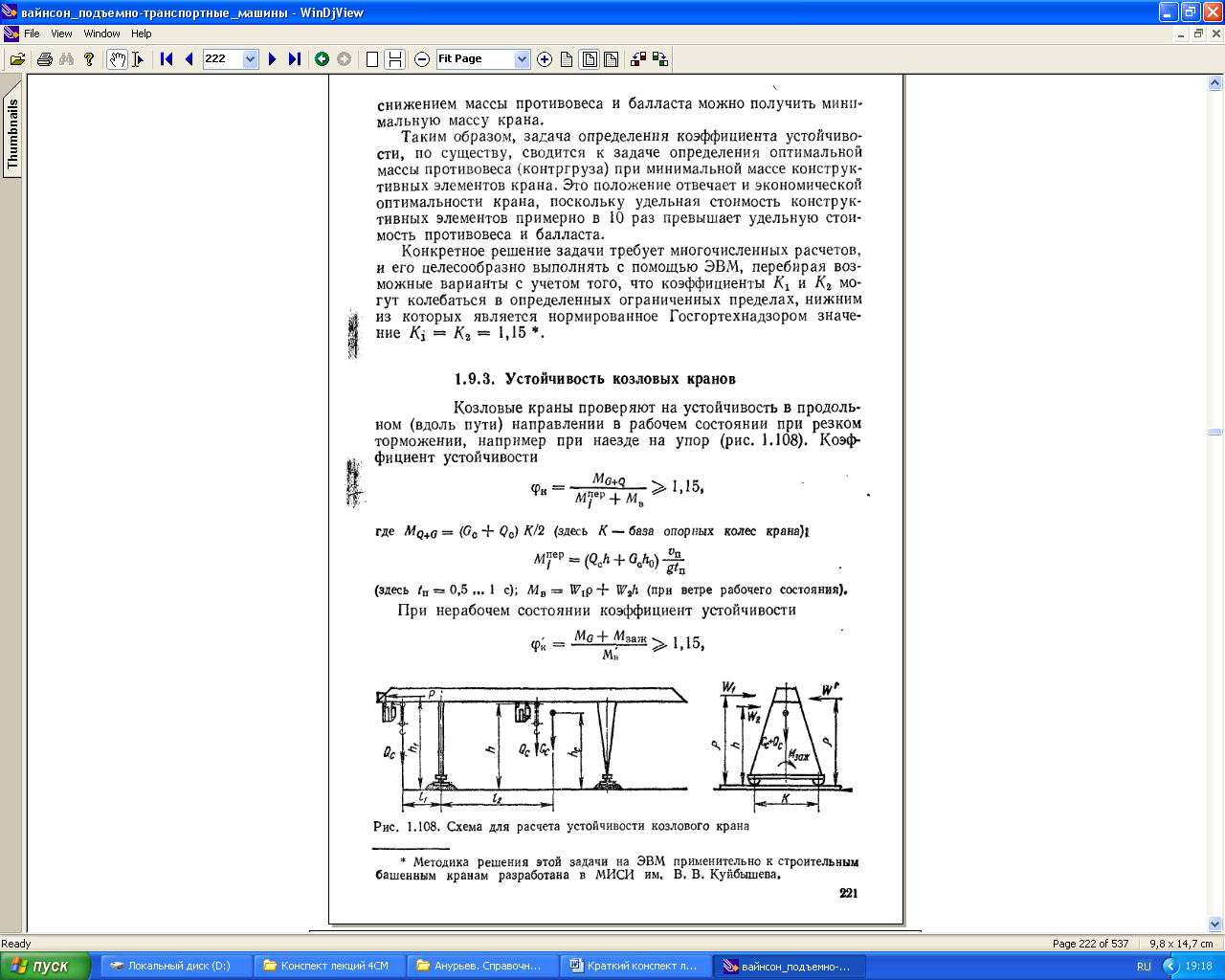

Уравнения, определяющие условия устойчивости силовых поворотных кранов.

Расчетное определение «грузовой» (рабочее состояние крана) и «собственной» (нерабочее состояние крана) устойчивости кранов.

Критерии устойчивости по нормам Госгортехнадзора.

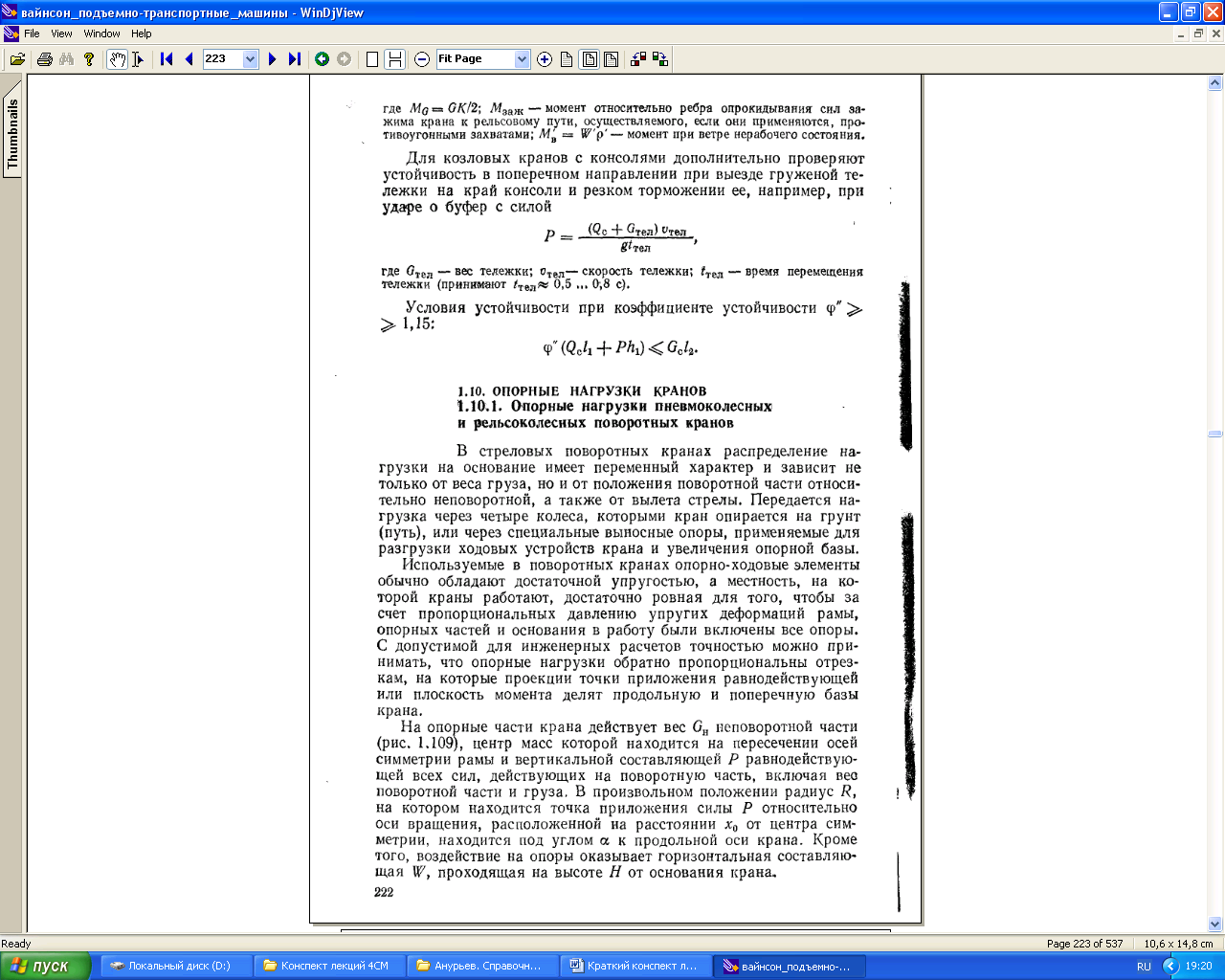

Устойчивость козловых кранов.

Дата добавления: 2017-06-02; просмотров: 374;