Домкраты, тали и лебедки

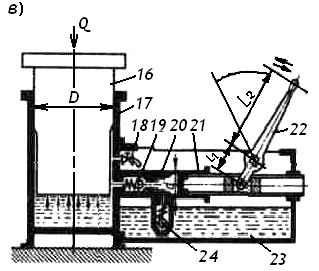

Домкраты представляют собой переносные грузоподъемные механизмы незначительных размеров и веса. Они служат для подъема груза на высоту 200...500 мм, перемещения его по горизонтали и для выверки конструкций при их установке. Домкраты применяются в строительстве на монтажных и ремонтных работах, в установках для бестраншейной прокладки коммуникаций, в строительных машинах (выносные опоры кранов, подъемников) и т. д. По конструкции домкраты делятся на реечные, винтовые и гидравлические, с ручным и электрическим, гидравлическим и пневматическим приводом.

| Винтовой До 50 т, до 0,5 м. | Реечный До 6 т, до 0,6 м. | Гидравлический До 750 т, до 0,5 м. |

|

|

|

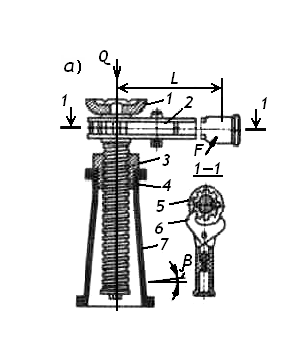

1 – опорная головка винтового домкрата; 2 – рукоятка; 3 – неподвижная гайка; 4 – винт; 5 – храповое колесо; 6 – защёлка; 7 – корпус-основание винтового домкрата; 8 – верхняя опорная головка реечного домкрата; 9 –зубчатая рейка; 10 – двухступенчатая зубчатая передача; 11 – защёлка; 12 – храповое колесо; 13 – поворотная рукоятка; 14 – корпус-основание реечного домкрата; 15 – верхняя опорная головка реечного домкрата; 16 – поршень - опорная головка гидравлического домкрата; 17 – корпус-основание гидравлического домкрата; 18 – вентиль холостого хода; 19 и 24 – клапан запорный; 20 – корпус плунжерного насоса; 21 – поршень плунжерного насоса; 22 – качающийся рычаг привода насоса; 23 – масляный бак.

Электромеханические винтовые подъемники, применяемые для подъема перекрытий строящихся зданий, имеют грузоподъемность до 100 т. КПД винтового домкрата равен 0,3…0,4.

Грузоподъемность реечных домкратов достигает 10 т, высота подъема – до 0,4 м. КПД реечной передачи равен 0,65…0,85.

Гидравлический домкрат по сравнению с реечным и винтовым обладают большей грузоподъемностью и более высоким КПД.

Грузоподъемность гидравлических домкратов с ручным приводом достигает 200 т, высота подъема – до 0,2 м. Для подъема сборных этажей зданий, пролетов мостов применяют домкраты, соединенные в общую батарею и питаемые жидкостью от одного насоса с электроприводом. Применяемая при этом аппаратура позволяет регулировать скорость подъема и опускания любого домкрата в батарее. Грузоподъемность этих домкратов до 3 103 т. Для подъема грузов на высоту, превышающую ход домкрата, используют телескопические и реверсивные (двойного действия) домкраты. КПД гидравлического домкрата равен 0,80 – 0,90.

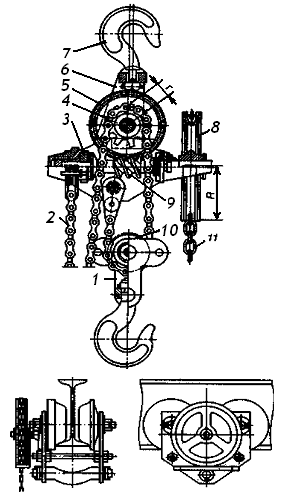

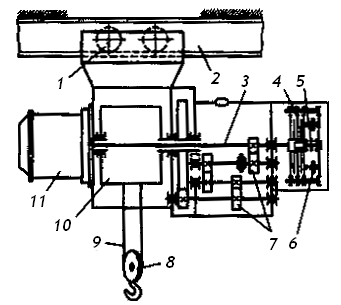

Тали представляют собой компактные грузоподъемные устройства, подвешиваемые на опорах. Они применяются при выполнении монтажных, ремонтных и такелажных работ небольшого масштаба. Электротали применяются как самостоятельные машины для перемещения грузов, а также в качестве грузоподъёмных механизмов некоторых кранов. Они бывают стационарными и передвижными, с прикреплением к монорельсовым тележкам. По типу привода различают ручные и электрические тали.

| Ручная червячная таль | Электроталь (тельфер) |

|

|

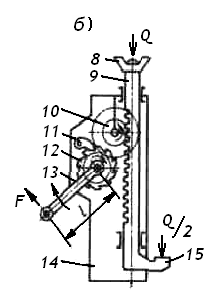

Ручные тали по конструкции делятся на шестеренные и червячные с ручным приводом от рычажно-храпового механизма или от бесконечной цепи. Червячная таль подвешивается к элементам на крюке, шарнирно соединенном с корпусом корпусе расположен червяк, входящий в зацепление с червячным колесом, которое вместе с грузовой звездочкойжестко закреплено на валу. Поднятый груз удерживается на высоте дисковым грузоупорным тормозом схраповым остановом, установленным на валу червяка. КПД тали равно 0,55…0,75. При необходимости горизонтального перемещения поднятого груза тали подвешивают к ходовым тележкам, передвигающимся по двутавровой балке – монорельсу. Тележки талей грузоподъемностью 0,5…1,0 т обычно не имеют механизма передвижения и перемещаются за счет усилия рабочего, а у тележек талей грузоподъемностью 1,0…5,0 т устанавливается механизм передвижения с ручным приводом. Грузоподъемность ручных талей составляет от 0,5 до 10 т, а высота подъема груза – до 3 м.

Электрические тали применяют для перемещения груза самостоятельно или в качестве грузоподъемных механизмов кранов (поворотные и неповоротные на колонне краны, кран-балки, козловые краны и т. д.). Они могут быть неподвижными и передвижными с ручным и электроприводным механизмом передвижения.

Управление электроталями ведется с пола через гибкий кабель, снабженный пультом с пусковыми кнопками. Грузоподъемность электроталей – 0,2…10 т, высота подъема груза – до 35 м, скорость подъема – 0,13 м/с, скорость перемещения тележки – 0,33…0,5 м/с.

Строительные лебедки представляют собой грузоподъемные механизмы, предназначенные для подъема или перемещения грузов на строительно-монтажных, ремонтных и погрузочно-разгрузочных работах с помощью каната, навиваемого на барабан или протягиваемого через рычажный механизм. Их подразделяют:

· по виду привода – на ручные (с ручным приводом) и приводные (с механическим приводом);

· по назначению – на подъемные (для подъема груза), тяговые (только для перемещения груза по горизонтальной или наклонной поверхности);

· по числу барабанов – на одно-, двухбарабанные и без барабан (с канатоведущим шкивом) и рычажные.

Главным параметром лебедок является тяговое усилие каната (кН).

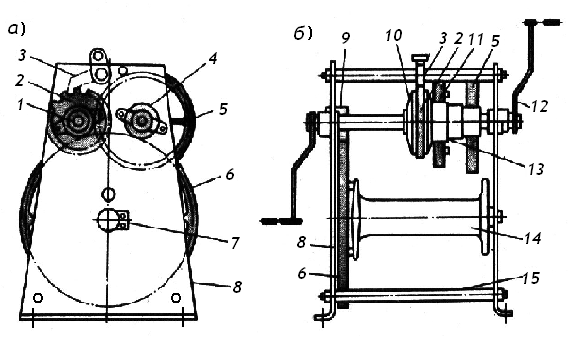

Лебедки состоят из рамы, фрикционной или зубчатой передачи (редуктора), приводного механизма, канатного барабана, основного и вспомогательного (грузоупорного) тормоза.

На большинстве лебедок канатный барабан служит как для создания тягового усилия в канате, так и для его намотки и хранения. На тяговых лебёдках типа шпиль барабан имеет специфическую форму и предназначен только для протягивания каната (цепи) который после схода с барабана укладывается в бухту или канатный (цепной) ящик. Шпили бывают как с горизонтальным, так и вертикальным барабаном.

Ручные лебедки приводятся в действие мускульной силой рабочего и могут быть однобарабанными или рычажными (без барабана).

Лебедки в рабочем положении крепятся на горизонтальной площадке и могут работать на открытом воздухе при температуре окружающей среды от - 40 до +40 гр.

Промышленность выпускает лебедки ручные ТЛ-2А с тяговым усилием 12,5 кН, ТЛ-3А (32,5 кН) и ТЛ-5А (50 кН).

Все лебедки имеют единую конструктивную схему, выполнены двухскоростными, оборудованы автоматически действующими грузоупорными дисковыми тормозами и различаются между собой тяговым усилием, канатоёмкостью барабана, числом валов, габаритами и т. п.

Ручная лебедка

Приводные лебедки приводятся в действие, как правило, от электродвигателей, подключаемых к сети переменного тока с напряжением 220/380 В. По числу барабановлебедки могут быть одно- и двух-барабанными, а по виду кинематической связимежду двигателем и барабаном – реверсивными, маневровыми и зубчато-фрикционными.

У реверсивных однобарабанных лебедок – жесткая неразмыкаемая кинематическая связь между электродвигателем и барабаном; подъем и опускание груза осуществляются реверсируемым электродвигателем. Маневровые двухбарабанные лебедки имеют размыкаемую кинематическую связь между электродвигателем, и вспомогательным барабанами, что позволяет подключать к двигателю с помощью кулачковых муфт попеременно один из барабанов.

У зубчато-фрикционных лебедок между двигателем и барабаном с помощьюконусной или ленточной фрикционной муфты обеспечивается плавно размыкаемая в процессе работы кинематическая связь. Подъем груза осуществляется двигателем при включенной муфте, опускание груза – за счет собственной силы тяжести при выключенной муфте.

Пусковая аппаратура лебедок включает реверсивный магнитный пускатель и кнопочный пост управления, с помощью которого осуществляется отключение работающего двигателя, его полный останов и включение на обратное направление вращения.

Управляют лебедкой с помощью электромагнитных пускателей кулачкового контроллера и кнопок управления. Дистанционное управление лебедкой осуществляется путем отсоединения шкафа с электроаппаратурой от лебедки, его переноса и крепления в необходимом для работы месте.

Реверсивные лебедки обеспечивают тяговое усилие каната 4,5…50 кН, имеют диаметр барабана 200…250 мм, канатоёмкость барабана 80…250 м.

Промышленность выпускает лебедки реверсивные ТЛ-14А с тяговым усилием 4,5 кН, ТЛ-9А.1 (12,5 кН) и ТЛ-7А.1 (50 кН).

Строительные подъёмники.

Строительные подъемники предназначены для подъема (опускания) в грузонесущих органах строительных грузов и людей на этажи и крыши зданий и сооружений при выполнении строительно-монтажных, отделочных и ремонтных работ. Грузонесущие органы строительных подъемников (клеть, кабина, платформа, ковш, крюк, бункер, бадья, захваты и т. д.) движутся, как правило, по вертикальным жестким направляющим.

Строительные подъемники классифицируют по назначению, способу установки, конструкции направляющих, типу грузонесущего органа и механизма подъема, способу монтажа и степени мобильности. Подъемники различают:

по назначению – грузовые, предназначенные только для транспортирования грузов, и грузопассажирские – для транспортирования грузов и людей;

по способу установки – передвижные (самоходные и несамоходные), способные перемещаться относительно здания в процессе работы, и стационарные, которые могут быть приставными, прикрепляемыми к зданию, и свободностоящими – без крепления к зданию. Передвижные подъемники на рельсовом или пневмоколесном ходу используют сравнительно редко.

По конструкции направляющих грузонесущего органа – с подвесными (гибкими) и жесткими направляющими.

Подъемники с жесткими направляющими бывают мачтовыми, скиповыми и шахтными. Тип грузонесущего органа подъемника определяется его назначением. Грузопассажирские подъемники оборудуются кабинами, грузовые – выдвижными и невыдвижными, поворотными и неповоротными платформами, выдвижными рамами, выкатными консолями, монорельсами и направляющими с подвесной клетью, а также саморазгружающимися ковшами. Механизмы подъема подъемников разделяют на канатные и бесканатные. В канатных механизмах подъема используются канатно-блочная система и лебедка, в бесканатных – зубчато-реечные или цевочно-реечные механизмы модульного типа.

По способу монтажа подъемники делят на мобильные, перевозимые с объекта на объект в собранном виде, и немобильные разбираемые при демонтаже на секции и перевозимые в таком виде монтажа.

Подъемники не имеют единой системы индексации.

Главным параметром подъемников является грузоподъемность – максимально допустимая масса груза, поднимаемая подъемником. К основным параметрам относятся: наибольшая высота груза (расстояние по вертикали от уровня земли до нижнего уровня груза, находящегося в крайнем верхнем положении); скорость подъема и опускания груза; величина перемещения груза по горизонтали (максимальное расстояние от оси мачты подъемника до платформы, введенной в оконный проем, или до оси крюка котором подвешен груз); величина вертикального перемещения груза, введенного в здание (максимальное расстояние по вертикали между крайними верхним и нижним положениями груза); скорость подачи груза (скорость горизонтального перемещения груза); для передвижных подъемников колея (расстояние между осями рельсов или между колесами, расположенными на одной оси) и база (расстояние между осями крайних ходовых колес, расположенных на одном рельсе или одной стороне подъемника); установленная мощность; конструктивная и общая масса подъемника; шаг настенных опор (расстояние, по вертикали между соседними креплениями подъемника к стене здания или сооружения); производительность и т. д.

Грузовые подъемники выпускают мачтовыми и шахтными. Шахтные подъемники применяют при возведении кирпичных труб высотой до 120 м.

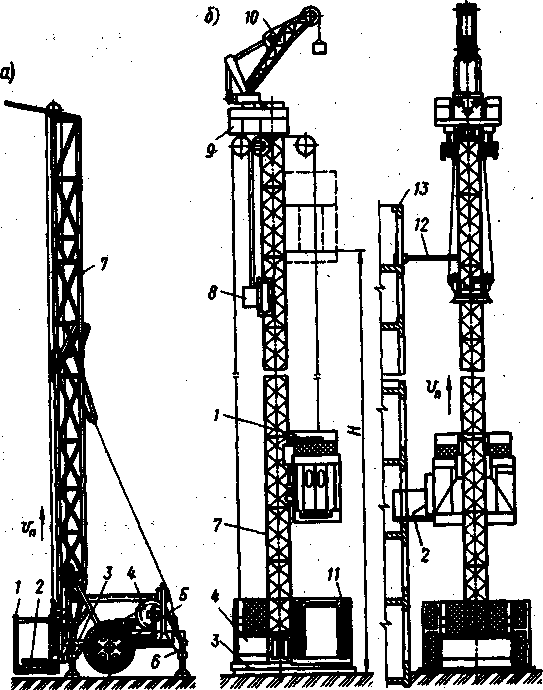

Мачтовые подъемники наиболее распространены в городском строительстве и предназначены для подъема и поэтажной подачи через оконные и дверные проемы зданий различных строительных материалов и деталей при санитарно-технических, отделочных, ремонтных и других работах. Различают грузовые и грузопассажирские мачтовые подъемники. Последние применяют для подъема не только грузов, но и людей при строительстве многоэтажных зданий, подъемник состоит из опорной рамы, вертикальной направляющей мачты, подъемной грузовой платформы (у грузовых) или кабины (у грузопассажирских), механизма подъема платформы (кабины), органов управления и предохранительных устройств. В механизмах подъема используются реверсивные лебедки с электроприводом. По конструкции мачты различают подъемники с одной направляющей мачтой (одностоечные) и с двумя направляющими мачтами (двухстоечные). Одностоечные и двухстоечные оснащаются жесткими и выдвижными грузонесущими органами. Подъемники с жестким грузонесущим органом имеют одно рабочее движение – подъем груза, с выдвижным два рабочих движения – подъем груза и горизонтальное его перемещение внутрь здания через проем.

Грузовой мачтовый подъемник (рис. 6.1, а) состоит из опорной рамы 3, реверсивной грузовой лебедки 4, канатно-блочной системы, вертикальной мачты 7, в направляющих которой перемещается грузонесущий орган (стрела, платформа, монорельс) 1, системы управления и предохранительных устройств. В мобильных подъемниках, перевозимых в прицепе к автомобилю, предусмотрены колеса на пневмошинах 5, которые во время работы подъемника вывешиваются винтовыми опорами (аутригерами) 6. Мобильные свободностоящие подъемники имеют неразборную на отдельные секции мачту высотой до 12 м, жесткую платформу и применяются на строительстве зданий малой этажности. Монтаж – демонтаж подъемника осуществляется с помощью грузовой лебедки в течение 10…15 мин. Грузоподъемность мобильных грузовых подъемников – 320 кг.

Приставные грузовые подъемники имеют секционно-разборную мачту и выдвижной грузонесущий орган.

Мачты подъемников представляют собой решетчатые конструкции прямоугольного и треугольного сечения с одной или двумя направляющими для роликов грузонесущего органа.

Мачты крепят к зданию настенными опорами. Мачты подъемников для многоэтажного строительства выпускают разборными, состоящими из взаимозаменяемых секций длиной 1,5…3 м. Вдоль мачты с помощью канатно-блочной системы или реечного зацепления перемещаются жесткие или подвижные в пространстве грузонесущие органы. К жестким органам относят вертикально перемещаемые платформы.

Рис. 6.1. Мачтовые строительные подъемники: а - грузовой; б - грузопассажирский

В последнее время все большее распространение получают грузовые мачтовые подъемники с бесканатным механизмом подъема. Бесканатный реечный механизм подъема монтируется непосредственно на грузонесущем органе и включает электродвигатель, тормоз и редуктор, на выходном валу которого закреплена шестерня, входящая в зацепление с зубчатой или цевочной рейкой, установленной по всей длине мачты. При своем вращении шестерня перемещается поступательно вдоль рейки, увлекая за собой платформу. Реечные подъемные механизмы включают один или два подъемных модуля.

Грузоподъемность приставных грузовых мачтовых подъемников с канатным механизмом подъема – 500 кг, с реечным механизмом – 600…800 кг, высота подъема груза подъемников с канатным подъемным механизмом до 75 м (скорость подъема груза 0,4…0,5 м/с) с реечным механизмом до 150 м (скорость подъема груза 0,55…0,60 м/с).

Грузопассажирские подъемники (см. рис. 6.1, б) представляют собой приставные немобильные (разбираемые при демонтаже) машины, которые по конструкции жестких направляющих разделяют на шахтные и мачтовые. Шахтные подъемники имеют ограниченное применение и используются для строительства кирпичных и монолитных железобетонных дымовых труб. Мачтовые грузопассажирские подъемники широко применяют в строительном производстве.

Составными частями каждого грузопассажирского мачтового подъемника являются решетчатая мачта прямоугольного или треугольного сечения, опорная рама, грузонесущий орган – кабина для размещения грузов и людей, противовес и механизм подъема. Мачты подъемников крепятся к зданию настенными опорами. На мачтовых грузопассажирских подъемниках применяют подъемные механизмы двух типов – канатные и бесканатные (реечные). В канатных механизмах подъема используют реверсивные барабанные лебедки и лебедки с канатоведущим шкивом.

Грузопассажирский подъемник (см. рис. 6.1, б)грузоподъемностью 1000 кг с канатным механизмом подъема состоит из решетчатой мачты 7, установленной на опорной раме 3, кабины 1, противовеса 8, машинного отделения 4 с механизмом подъема и ограждением 11. Через отводные блоки головки 9 мачты запасованы три грузовых каната, на одних концах которых через балансирную подвеску подвешена кабина, а на других – противовес с тремя резервными барабанами для сматывания излишков каната при малой высоте мачты.

Кабина по мачте перемещается на ходовых роликах и снабжена входной и выходной дверями и откидным трапом 2 для высадки пассажиров на этажах. Мачта крепится к зданию 13 настенными опорами 12. Механизм подъема включает канатно-блочную систему и лебедку с канатоведущим шкивом. Лебедка снабжена автоматическим колодочным тормозом.

Канатоведущий шкив с тремя кольцевыми ручьями на поверхности огибают три грузовых каната, располагаемые в ручьях. Канаты прижимаются к поверхности ручьев за счет натяжения, создаваемого весом кабины и противовеса. Тяговое усилие каждому канату сообщается за счет трения между контактирующими поверхностями каната и ручья шкива.

Монтаж подъемника осуществляют методом наращивания сверху секции с помощью монтажного барабана лебедки, монтажного каната и самоподъемной монтажной головки с наклоняющейся стрелой 10 (см. рис. 6.1, б)и собственным механизмом перемещения головки по мачте.

Подъемник можно монтировать также с помощью башенного крана, монтажного блока, каната и вспомогательной лебедки.

При наращивании мачты во время монтажа грузовые канаты, запасованные на максимальную высоту подъема кабины, постепенно сматываются с резервных барабанов.

Подъемником управляет один машинист. Безопасность работы подъемника обеспечивается ограничителем скорости, установленным на каретке, и ловителями, срабатывающими при ослаблении натяжения или обрыве подъемного каната.

Максимальная высота подъема – 150 м, скорость подъема – 0,7 м/с.

Грузопассажирские подъемники с бесканатным механизмом подъема используют на строительстве зданий высотой 70…150 м. Их грузоподъемность составляет 580…1000 кг.

Возвратно-поступательное движение кабины обеспечивается реечным приводным устройством, состоящим из двух унифицированных моноблочных приводных модулей закрытого типа.

Каждый модуль включает (электродвигательсо встроенным дисковым тормозоми червячный редуктор на выходном валу которого закреплена ведущая шестерня, входящая в зацепление с рейкой мачты. Модули смонтированы в кабине, роликовые башмаки которой охватывают направляющие стойки мачты с трех сторон.

Кабина снабжена центробежным фрикционно-дисковым узлом безопасности с постоянным усилием торможения. Узел безопасности растормаживается при неработающем механизме подъема вручную за 20…30 с с помощью привода. Уравновешивание кабины обеспечивается противовесом, подвешенным на канатах, огибающих блоки оголовка Скорость подъема составляет 0,5…0,65 м/с.

Обеспечение безопасной эксплуатации мачтовых подъемников является автоматически действующими клиновыми и эксцентриковыми ловителями, останавливающими и удерживающими платформу или кабину в случае превышения номинальной скорости опускания (при обрыве, ослаблении грузового каната или при выходе из строя механизма подъема бесканатного типа – реечного зацепления), а также концевыми выключателями, звуковыми и световыми сигнализаторами, блокировочными выключателями замков на двери нижнего ограждения и входной двери кабины, блокировочными выключателями слабины канатов противовеса и перепуска, путевыми выключателями точной остановки и т. п.

Краны – самоходные грузоподъемные машины, состоящие из металлической конструкции и смонтированных на ней крановых механизмов. Различают краны плавучие и с рельсоколесным, пневмоколесным, гусеничным движителем.

Общая характеристика и разновидности кранов. Краны применяют на строительно-монтажных работах по возведению зданий и вертикальных промышленных сооружений, в подсобных производствах и прочих хозяйствах для выполнения технологических операций погрузочно-разгрузочных работ, вертикального и горизонтального транспорта строительных грузов, монтажа технологического оборудования. Краны классифицируют по нескольким признакам. По конструкции краны делятся на шесть групп: стреловые, башенные, мостовые, мачтовые, портальные и с несущими канатами.

По возможности перемещения в ходе выполнения технологических операций: самоходные, самоподъемные, переставные и стационарные краны.

По конструкции ходового устройства: плавучие, рельсовые, железнодорожные, гусеничные, пневмоколесные, автомобильные краны и на специальном шасси автомобильного типа.

По типу двигателей: с электрическими двигателями, двигателями внутреннего сгорания и комбинированными двигателями. К последним относятся дизель-электрические краны с собственной силовой установкой. Краны могут быть одно- и многомоторными. В первом случае все механизмы приводятся в действие от одного общего двигателя (например, автокран), а во втором может быть два двигателя - для передвижения крана и отдельно для привода грузовой лебедки (краны на специальном шасси автомобильного типа) или многомоторный привод к механизмам передвижения, поворота башни или оголовка, подъема стрелы, передвижения каретки (самоходный башенный кран с балочной стрелой).

Рабочим оборудованием кранов являются основные и удлиненные (со вставками) стрелы, гуськи, передвижные каретки, а рабочим органом - крюк, к которому навешиваются различные грузозахватные устройства: стропы, траверсы, электромагниты, специальные устройства для захвата стандартных контейнеров. В отдельных случаях рабочим органом является грейферный ковш.

В каждой группе краны различаются по своим рабочим характеристикам: максимальной грузоподъемности, вылету крюка, т. е. его удалению от вертикальной оси поворота крана, высоте подъема крюка, скорости подъема и опускания крюка, передвижения крана (с грузом или без груза), передвижения каретки, поворота вокруг вертикальной оси.

Почти у всех видов кранов грузоподъемность снижается по мере увеличения вылета крюка, поскольку при этом увеличивается грузовой момент, т. е. произведение максимальной массы груза q, подвешенного к крюку, на расстояние от крюка до вертикальной оси крана. За определенным для каждой марки крана пределом увеличение грузового момента может привести к опрокидыванию крана. Поэтому у большинства кранов (кроме мостовых) главным параметром считается грузовой момент. Грузовой момент измеряется в кН м.

Рабочие органы кранов (грузозахватные устройства) несколько снижают высоту подъема груза по сравнению с высотой подъема крюка. Обычно эта разница составляет от 2 до 4,5 м, но при некоторых типах грузозахватных устройств, например для подъема ферм, многоярусной подвески плит перекрытия, эта разница увеличивается до 9,5 м, что необходимо учитывать при выборе той или иной марки крана для конкретных условий возведения зданий (сооружения).

Стреловые самоходные краны. В строительстве наибольшее распространение получили стреловые краны – 71% от их общей численности, в том числе автокраны – 44%, гусеничные – 11% и пневмоколесные – 10%. Доля башенных кранов составляет 16% и остальные виды кранов – 13%. Каждая группа строительных кранов имеет свою систему индексации, отражающую вид машины, ее основной параметр и исполнение. В настоящее время не существует единой индексации строительных машин. Каждое министерство, выпускающее машины, маркирует их в соответствии с ведомственным положением об индексации.

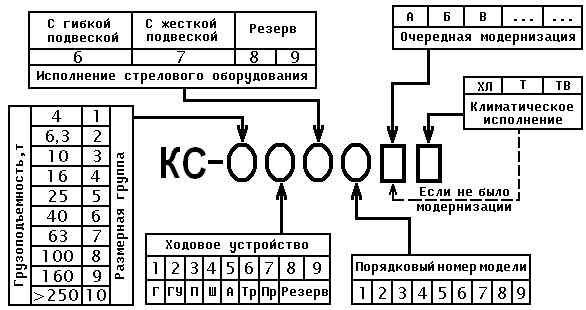

В основу действующей в машиностроении системы индексации стреловых самоходных кранов (см. рис. 2.7) приняты следующие признаки: первые две буквы – КС, т. е. кран стреловой; первая цифра — размерная группа (1 – максимальная грузоподъемность 4 т; 2 – 6,3 т; 3 – 10 т; 4 – 16 т; 5 – 25 т; 6 – 40 т; 7 – 63 т; 8 – 100 т, 9 – 160 т; 10 – 250 т); вторая цифра – тип ходового устройства (1 – гусеничное нормальное; 2 – гусеничное уширенное; 3 – пневмоколесное; 4 – специальное шасси автомобильного типа; 5 – шасси грузового автомобиля; 6 – шасси трактора; 7 – прицеп); третья цифра – исполнение рабочего оборудования (6 – с гибкой подвеской; 7 – с жесткой подвеской; 8 – телескопическое); четвертая цифра – порядковый номер модели; пятая цифра или буква – очередная модернизация (А, Б, В и т.д.); шестой знак (буквенный) – климатическое исполнение (ХЛ – северное; Т – тропическое; ТВ – для влажных тропиков).

Таким образом, марка крана КС-4561А означает, что кран стреловой, четвертой размерной группы (т. е. максимальной грузоподъемностью 16 т), автомобильный с гибкой подвеской стрелы, первой модели и первой модернизации.

Марка крана КС-5363ХЛ означает, что кран стреловой, пятой размерной группы (т. е. максимальной грузоподъемностью 25 т), пневмоколесный, с гибкой подвеской стрелы, третьей модели в северном исполнении.

В эту группу входят автомобильные краны, краны на специальном шасси автомобильного типа длинно- и короткобазовые, гусеничные, пневмоколесные и железнодорожные. Название каждого из указанных типов кранов определяет базовую машину пли шасси, на которых они смонтированы.

Преимуществом стреловых кранов по сравнению с башенными является их высокая мобильность, кроме гусеничных кранов большой грузоподъемности (100 т и более), которые при перебазировке необходимо демонтировать на отдельные узлы.

Рис. 6.2. Система индексации стреловых самоходных кранов

Основные параметры ССК.

Грузоподъёмность (т) и грузовой момент (т*м); вылет (м); высота подъёма груза; длина ребра опорного контура.

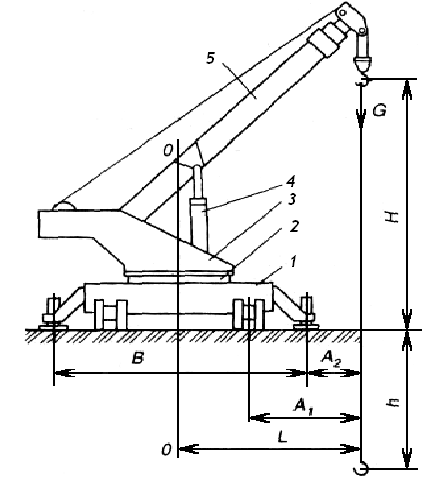

1 – базовое шасси; 2 – ОПУ; 3 – поворотная платформа; 4 – гидроцилиндр изменения вылета стрелы; 5 – стрела (телескопическая). О-О – ось вращения поворотной плотформы.

Общим недостатком всех стреловых кранов является быстрое снижение грузоподъемности при увеличении вылета крюка и неполное использование подстрелового пространства, поскольку стрелы этих кранов в рабочем состоянии всегда наклонены под углом от 85…86 град. к горизонту при минимальном вылете крюка и соответственно максимальной высоте его подъема, до 23…25 град. при максимальном вылете крюка. Это снижает возможности применения стреловых кранов на монтаже крупногабаритных конструкций. Это же обстоятельство требует увеличения рабочей площадки при использовании таких кранов на монтаже зданий.

Частично этот недостаток компенсируется применением гуськов и башенно-стрелового оборудования у пневмоколесных, гусеничных и железнодорожных кранов, более мощных и устойчивых, чем автомобильные. Однако применение такого оборудования снижает грузоподъемность кранов.

Автомобильные краны (автокраны) смонтированы на шасси грузовых автомобилей и предназначены для выполнения относительно небольших объемов погрузочно-разгрузочных, монтажных работ, вертикального транспорта грузов и быстрого перемещения с одного объекта строительства на другой, используя транспортную скорость базового автомобиля (рис. 6.3, 6.4). Эти краны полноповоротные. Однако их рабочая зона в плане составляет не более 270 град., так как над кабиной водителя подъем и опускание грузов недопустимы.

Для ограничения нагрузок на шасси и обеспечения устойчивости при работе крановой установки в конструкцию шасси введена дополнительная рама с выдвижными опорами (аутригерами) домкратного типа винтовыми и с гидроприводом. Максимальная грузоподъемность автокранов, выпускаемых промышленностью на шасси грузовых автомобилей ГАЗ, ЗиЛ, МАЗ, КрАЗ составляет 4; 6,3; 10 и 16 т, соответственно.

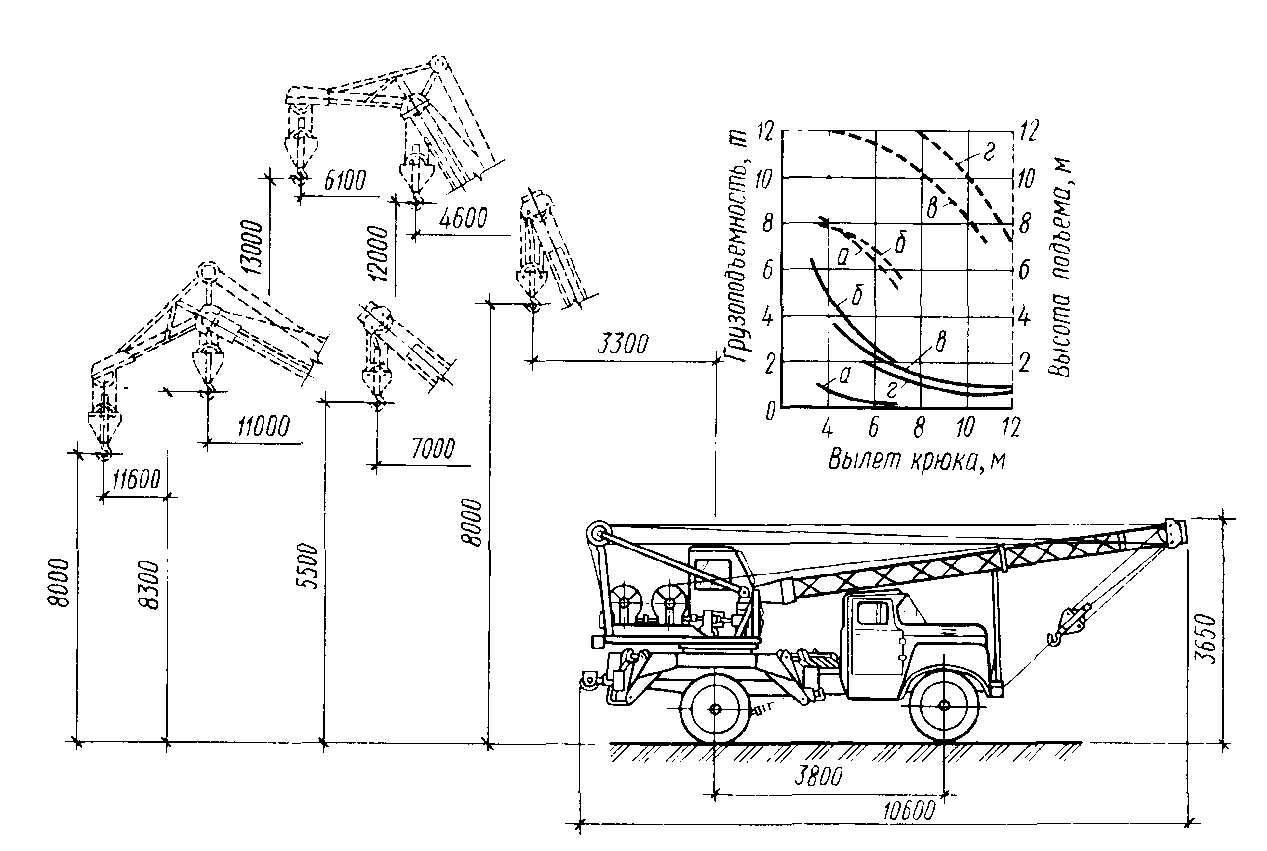

Рис. 6.3. Автомобильный кран КС-2561Е и его грузовые характеристики для стрелы длиной 8 м без установки на аутригеры (а); для той же стрелы при установке на аутригеры (б); для стрелы 12 м (в); для стрелы 12 м с гуськом 1,5 м (г)

Автокраны современных конструкций могут работать без установки на аутригеры и перемещаться по строительной площадке с грузом на крюке. Однако при этом их грузоподъемность уменьшается на 60…80% от максимальной.

Автокраны оборудованы решетчатыми cтрелами (основными и удлиненными) на канатной подвеске и телескопическими стрелами на жесткой подвеске. Применение последних обеспечило существенное увеличение вылета и высоты подъема крюка, а также удобство работы в случае необходимости в течение смены подачи строительных материалов и конструкций на различную высоту и расстояние. Кроме того, наличие телескопической стрелы обеспечивает снижение продольного габарита автокрана, что повышает его маневренность и скорость переезда от одного объекта к другому. Угол подъема стрел автокранов не превышает 75 град.

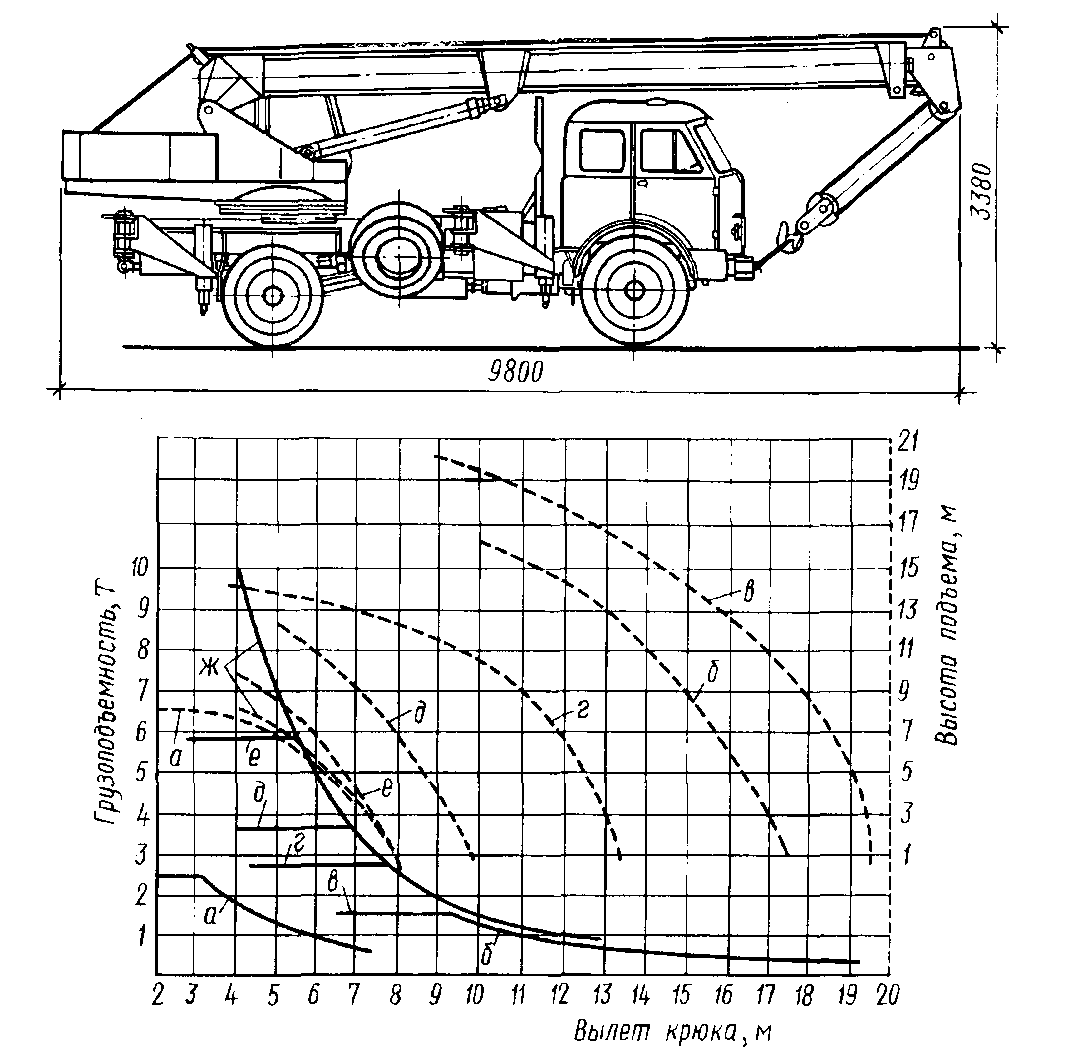

Рис. 6.4. Автомобильный кран КС-3571 с жестко подвешенной телескопической стрелой и его грузовая характеристика для стрел длиной 8 м без установки на аутригеры (а); для стрелы длиной 14 м с гуськом 6 м под углом к оси стрелы 126 град. (б) и под углом 180 град. (в); для стрел длиной 14 м (г); 12 м (д); 10 м (е) и 8 м (ж)

Привод к ходовому и крановому механизмам осуществляется от двигателя внутреннего сгорания (бензинового или дизельного) через систему механических или гидравлических передач. Отдельные модели автокранов (например, КС-4561А) имеют комбинированный дизель-электрический привод с исполнительными электромоторами для подъема груза, поворота стрелы и гидронасоса для выдвижения аутригеров.

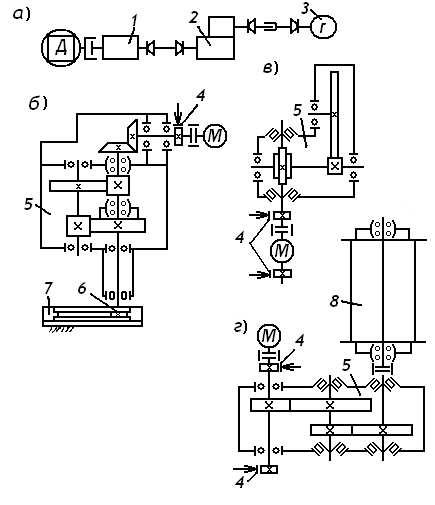

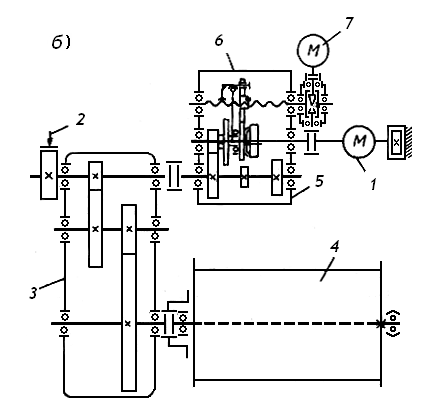

Кинематические схемы механизмов ССК с дизель-электрическим и дизель-гидравлическим приводом рабочего оборудования

1 – КПП; 2 – коробка отбора мощности; 3 – гидронасос (генератор); 4 – тормоз; 5 – редуктор; 6 – шестерня; 7 –зубчатый венец ОПК; 8 – канатный барабан.

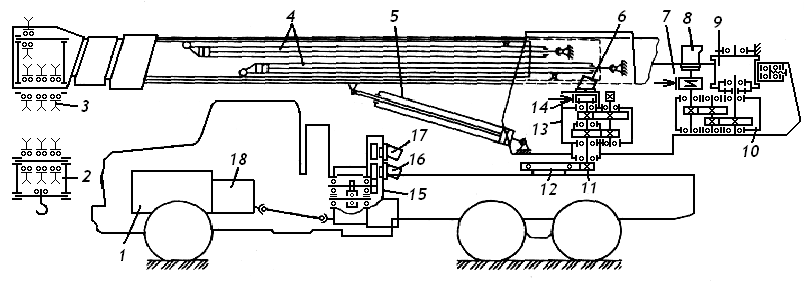

Кинематическая схема автокрана с гидроприводом и жесткой подвеской телескопической стрелы.

1 –ДВС; 2 – подвижная крюковая обойма; 3 – неподвижная обойма блоков; 4 – ГЦ телескопирования стрелы; 5 – ГЦ изменения вылета стрелы; 6 – ГМ механизма поворота; 7 – тормоз грузовой лебедки; 8 – ГМ лебедки; 9 – канатный барабан; 10 – редуктор лебедки; 11 – шестерня; 12 – зубчатый венец ОПК/ОПУ; 13 – редуктор механизма поворота; 14 – тормоз механизма поворота; 15 – коробка отбора мощности; 16 и 17 – гидронасосы; 18 – КПП.

Автокран с одномоторным механическим приводом исполнительных механизмов и гибкой подвеской стрелы.

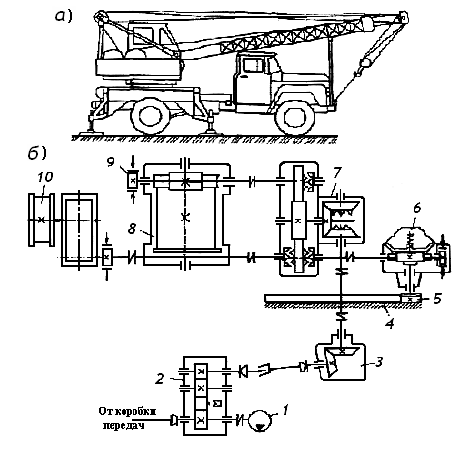

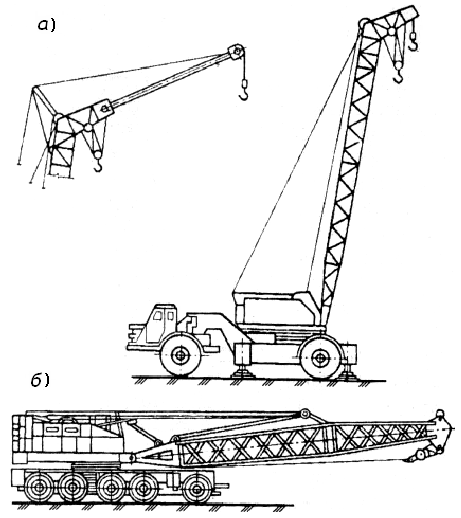

Краны на специальном шасси автомобильного типа длинно- и короткобазовые являются развитием автокранов, обладают теми же преимуществами и используются для выполнения тех же технологических операций и процессов. Их типоразмерный ряд включает краны грузоподъемностью 25; 40; 63; 100 и 160 т. За рубежом выпускают такие краны грузоподъемностью до 1000 т.

Эти краны оборудованы телескопическими стрелами (2-, 3- и 4-секционными) на жесткой подвеске, имеют дизельный двигатель хода и двигатель, приводящий в действие гидронасос для подъема крюка, подъема и поворота стрелы, выдвижения аутригеров.

Многоосное шасси длиннобазовых кранов с ведущими и управляемыми осями (рис. 6.5), имеющими балансирную подвеску, обеспечивает движение этих кранов по дорогам различной категории со скоростью до 60 км/ч. Габаритные размеры и высокие мобильные свойства позволяют таким кранам двигаться в составе транспортных потоков.

Особенности: силовая установка находится на неповоротной части машины (шасси), часто есть второй ДВС для привода рабочего оборудования; две кабины управления: для рабочего режима и для транспортного; рабочая кабина вынесена вперед (перед ДВС); шасси обычно с колёсной формулой от 4х4/2 или 4х4/4 (полноуправляемое) до 14х14.

Рис. 6.5. Кран на специальном шасси автомобильного типа КС-6471 и его грузовые характеристики: при вдвинутом телескопе, т. е. длине стрелы 11 м на аутригерах (а); то же, без аутригеров (б): при выдвинутом телескопе на 27 м и гуське 8,5 м (в), то же, при вспомогательном крюке (г)

Короткобазовые краны имеют транспортную скорость до 40 км/ч, жесткую подвеску двух- и трехосного шасси и благодаря малому радиусу поворота (около 5 м) весьма удобны для работы в стесненных условиях строительных площадок, при реконструкции цехов действующих предприятий, их техническом перевооружении.

На телескопической стреле у отдельных моделей кранов на специальном шасси автомобильного типа можно устанавливать удлинитель в виде дополнительной решетчатой стрелы или управляемый гусек. Угол подъема стрелы этих кранов достигает 85 град. В связи со значительно меньшей серийностью выпуска специальных шасси по сравнению с грузовыми автомобилями и большей их сложностью оптовые цены кранов на специальном шасси автомобильного типа на единицу их максимальной грузоподъемности в среднем в 2,5 раза выше, чем у автокранов, что снижает экономическую эффективность их применения.

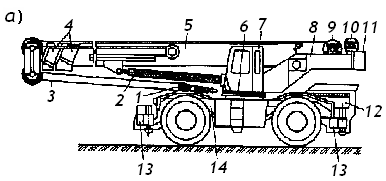

ССК на короткобазовом пневмоколёсном шасси повышенной проходимости (КС-5871):

1 – подвижная крюковая обойма; 2 – ГЦ изменения вылета стрелы; 3 – грузовой канат; 4 – телескопические секции стрелы; 5 – основная секция стрелы; 6 – опорно-поворотное устройство (поворотный круг); 7 – кабина управления; 8 – поворотная рама; 9 – канатный барабан; 10 – редуктор лебедки; 11 – противовес; 12 – силовая установка; 13 – выносные опоры (аутригеры); 14 – специальное короткобазовое полноприводное шасси.

Особенности: силовая установка находится на неповоротной части машины (шасси), кабина управления оборудована, как для рабочего, так и для транспортного режима; шасси обычно с колёсной формулой 4х4 или 4х4/4 (полноуправляемое), реже 6х6.

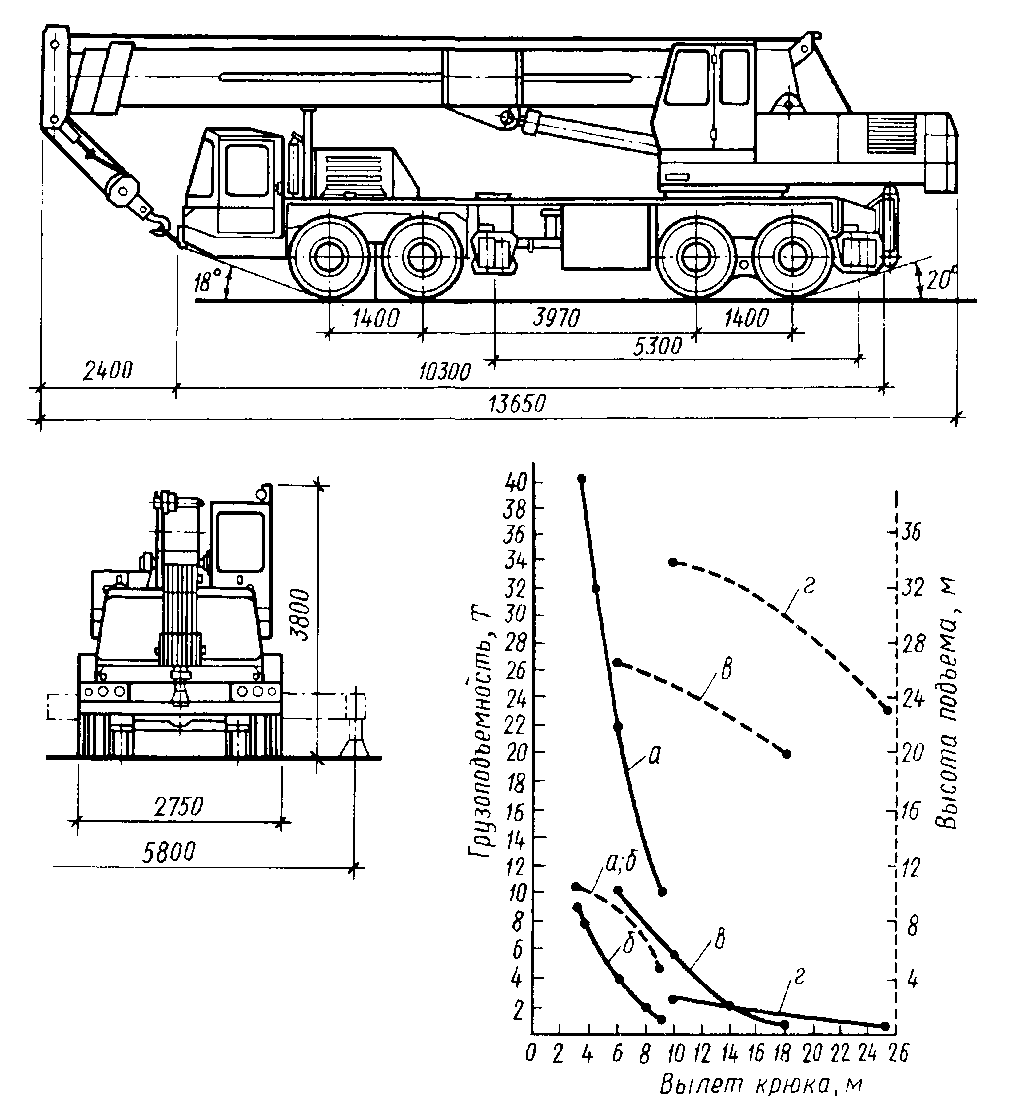

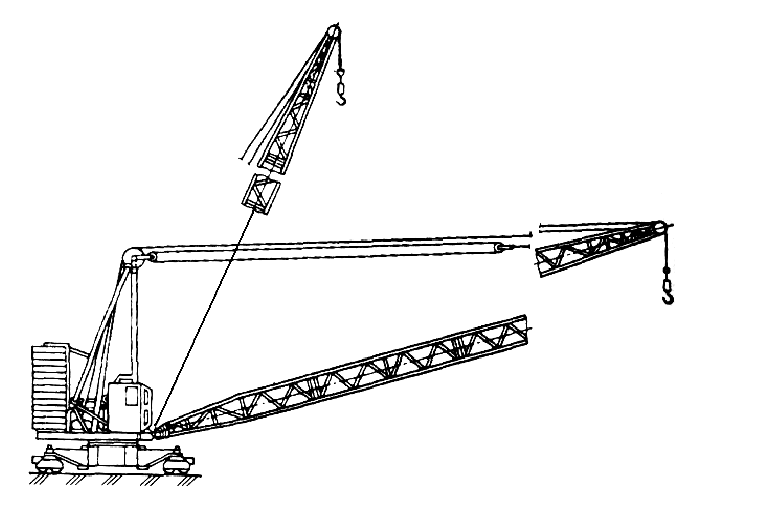

Гусеничные краны применяют для выполнения больших объемов монтажных работ, главным образом на строительстве од ноэтажных промышленных здании и вертикальных сооружений, где используются строительные конструкции и технологическое оборудование большой массы, в том числе сблокированное в виде строительных, строительно-технологических и технологических блоков (комплектно-блочный монтаж, монтаж блоков покрытий).

Типоразмерный ряд включает краны 16; 25; 40; 63 и 100 т. Они имеют основные и дополнительные решетчатые стрелы на гибкой подвеске, управляемые и неуправляемые гуськи, башенно-стреловое оборудование (рис. 2.11). Кроме основного крюка на гуське может использоваться вспомогательный. Гусеничный ход и большая конструктивная масса крана обеспечивают их устойчивость, возможность работы без аутригеров и перемещение с грузом, масса которого составляет до 90 % от максимальной грузоподъемности.

Перебазировка гусеничных кранов с одного объекта на другой осуществляется на большегрузных прицепах (трейлерах) в большинстве случаев без их разборки. Состыковывается только стрела у кранов грузоподъемностью 40 т и более. Краны грузоподъемностью 100 т перевозятся в демонтированном состоянии. Все гусеничные краны имеют дизельный или дизель-электрический привод с возможностью питания электроэнергией от внешней сети.

В качестве гусеничных кранов могут использоваться универсальные одноковшовые экскаваторы с механическим приводом и крановым оборудованием. Однако свободный спуск груза у этих машин, скорость которого регулируется только тормозом, усложняет и повышает опасность посадочных операций. Применяются только гусеничные краны на базе одноковшовых экскаваторов с ковшом вместимостью 1,25 и 2,5 м3. Их максимальная грузоподъемность соответственно 20 и 60 т.

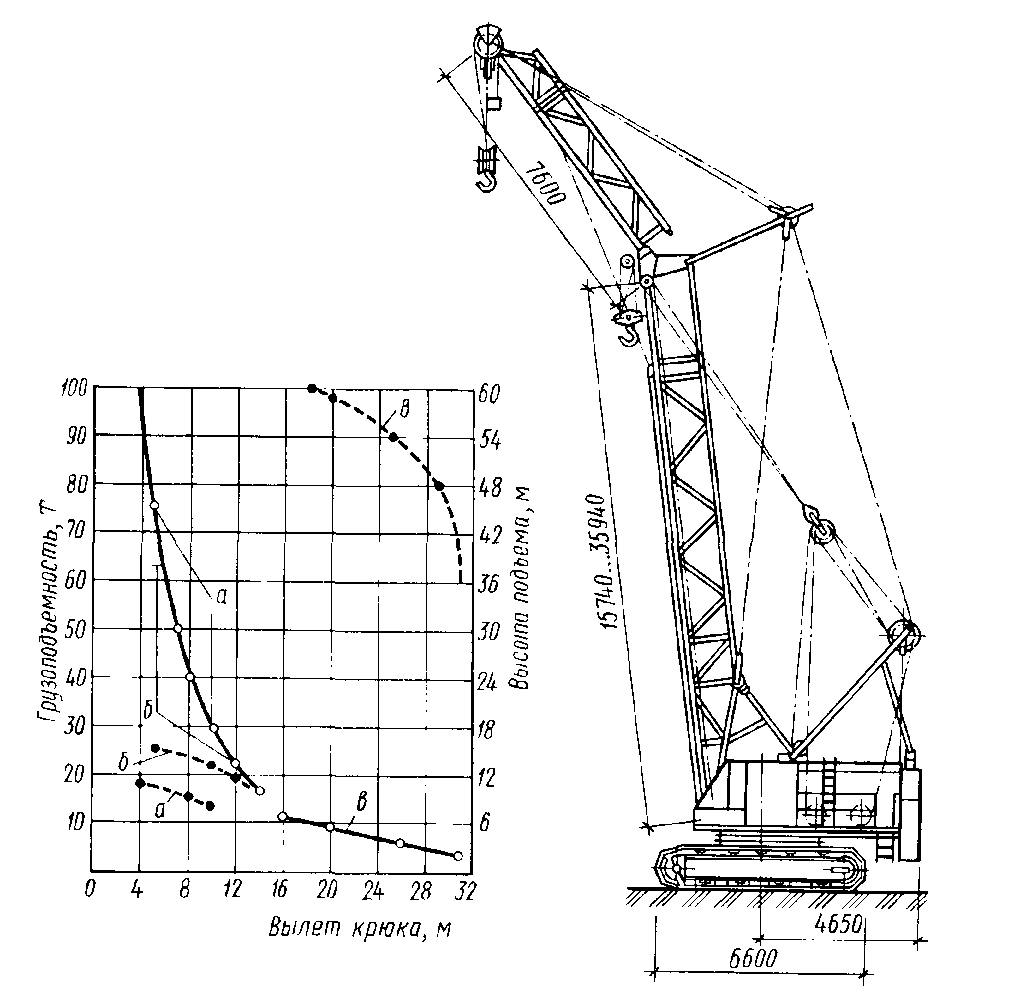

Рис. 2.11. Гусеничный кран КС-8161 и его грузовые характеристики с дополнительным противовесом 13,2 т; для стрелы длиной 12 м (а); 15,7 м (б); для стрелы 36 м с гуськом длиной 29 м (в)

Пневмоколесные краны (рис. 2.12) используют, так же как и гусеничные, в основном на выполнении монтажных работ. Пневмоколесное шасси с жесткой подвеской обеспечивает их большую мобильность. В пределах 3...5 км такие краны перемещаются собственным ходом со скоростью 10...18 км/ч. На большие расстояния и на территории городов пневмоколесные краны буксируют автотягачом.

Рабочим оборудованием являются решетчатые стрелы на гибкой подвеске, основные и удлиненные с помощью вставных секций, а также гуськи. Типоразмерный ряд включает краны грузоподъемностью 16; 25; 40; 63 и 100 т. Эти краны имеют винтовые и гидравлические аутригеры, но могут работать и без них со снижением максимальной грузоподъемности на 50%. Крановый двигатель - дизельный или дизель-электрический.

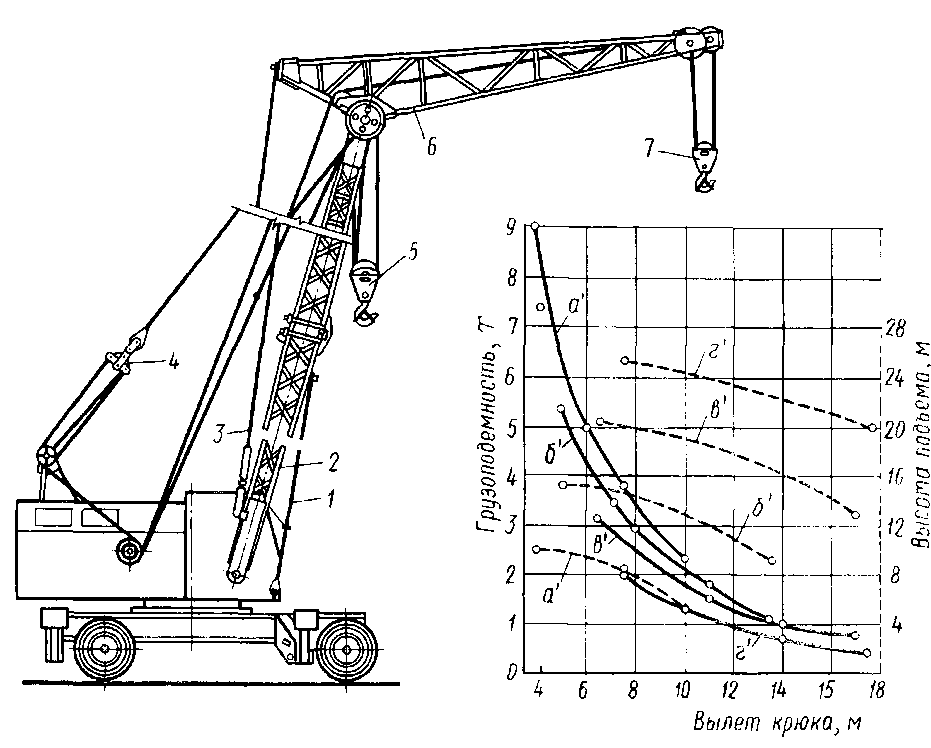

Рис. 2.12. Пневмоколесный кран КС-4361А и его грузовые характеристики на аутригерах для стрел длиной 10,5 м (а); 15,5 м (б); 20,5 м (в): 25,5 м (г): 1 - ограничитель подъема стрелы; 2 - стрела; 3 -оттяжка; 4 -стреловой полиспаст; 5 - крюковая подвеска основного крюка; 6 - гусек; 7 - крюковая подвеска вспомогательного крюка

а) на базе одноосного тягача; б) на специальном шасси (10х4/6).

Особенности: силовая установка находится на поворотной части машины, кабина управления оборудована, как для рабочего, так и для транспортного режима.

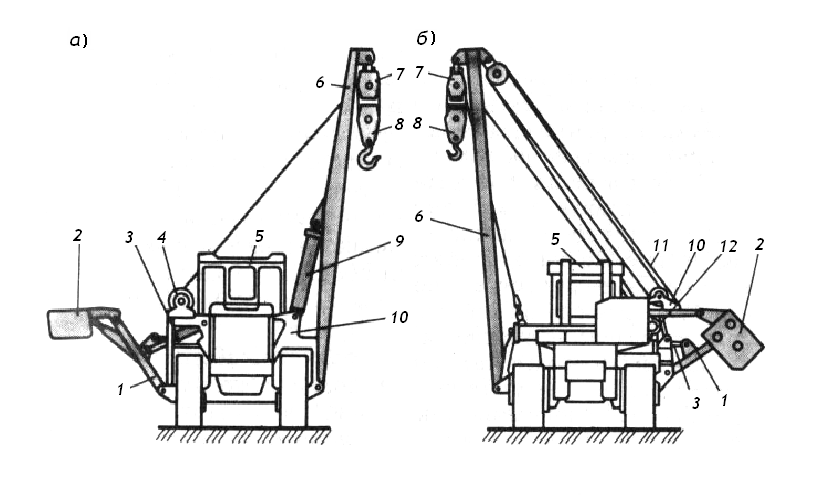

Тракторные краны-трубоукладчики.

а) с жестким подвесом стрелы; б) с гибким подвесом.

1 – стрела противовеса; 2 – противовес; 3 – ГЦ изменения вылета противовеса; 4 – грузовая лебедка; 5 – базовый трактор (гусеничный); 6 – основная (грузовая) стрела; 7 – верхняя обойма блоков полиспаста; 8 – крюковая обойма; 9 – ГЦ изменения вылета основной стрелы; 10 – рама стрелы; 11 – стреловой полиспаст; 12 – стреловая лебедка (механизм изменения вылета стрелы).

Применяются при строительстве магистральных трубопроводов и служат для укладки отдельных секций или сваренных плетей трубопровода в подготовленную траншею.

Базой для кранов-трубоукладчиков служат промышленные гусеничные (реже пневмоколёсные) тракторы. С одного борта машины устанавливается грузовая стрела (перпендикулярно продольной оси машины), с противоположного – короткая стрела с противовесом.

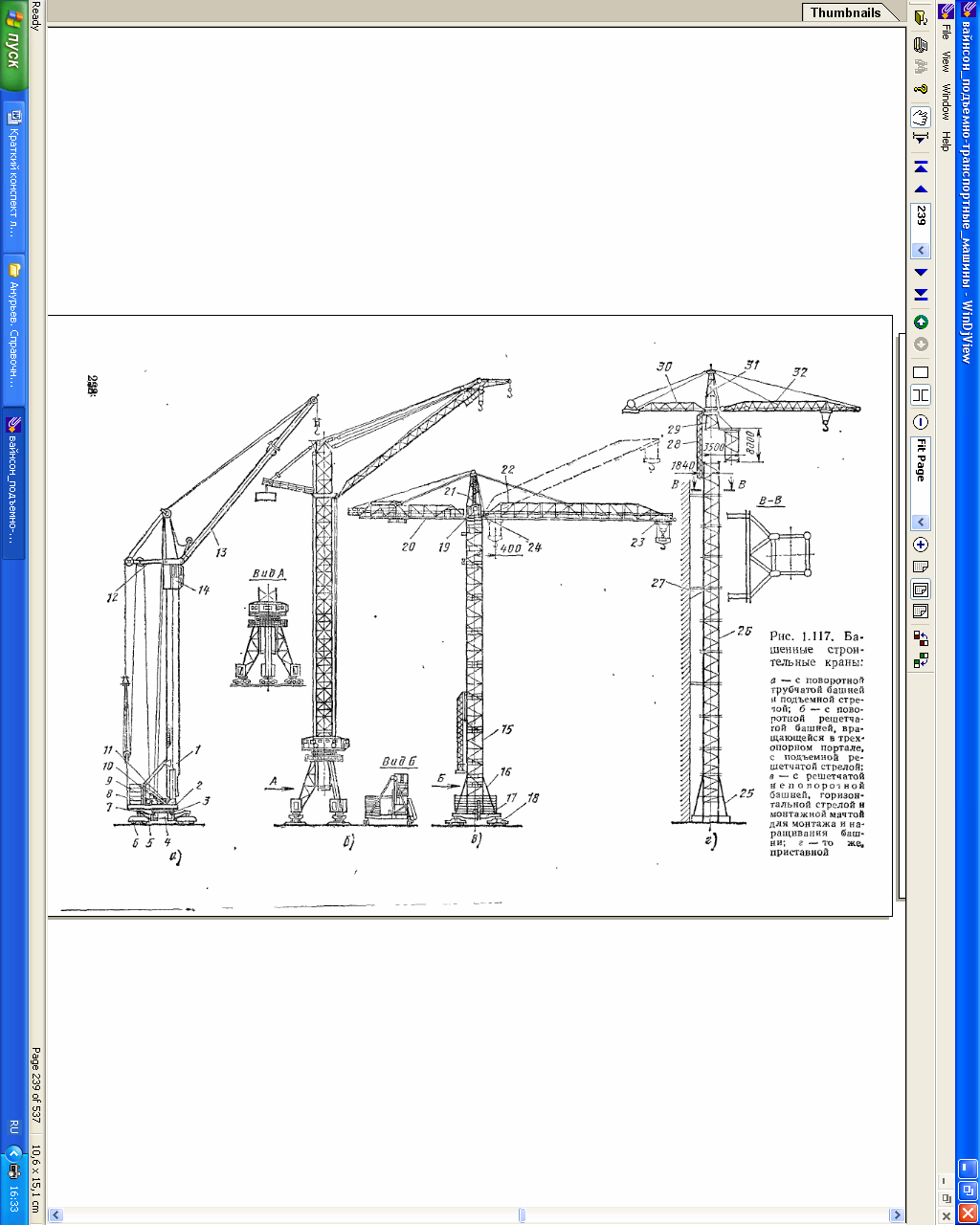

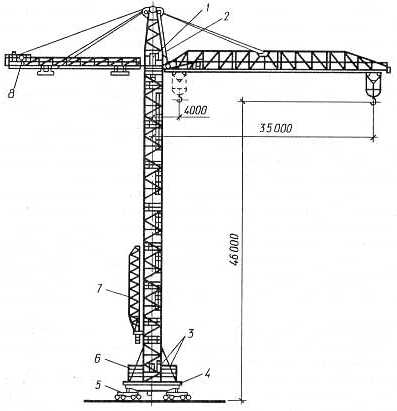

Башенные строительные краны. Строительные башенные краны являются ведущими грузоподъемными машинами в строительстве и предназначены для механизации строительно-монтажных работ при возведении жилых, гражданских и промышленных зданий и сооружений, а также для выполнения различных погрузочно-разгрузочных работ на складах, полигонах и перегрузочных площадках. Они обеспечивают вертикальное и горизонтальное транспортирование строительных конструкций, элементов зданий и строительных материалов непосредственно к рабочему месту в любой точке строящегося объекта. Темп строительства определяется производительностью башенного крана, существенно зависящей от скоростей рабочих движений.

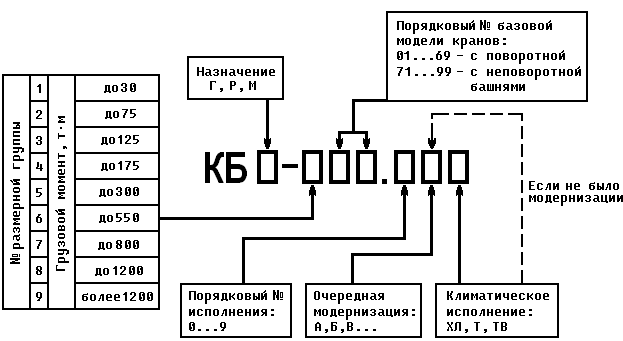

Для башенных кранов (см. рис. 6.13) принята следующая индексация: первые две буквы – КБ, т. е. кран башенный; первая цифра – размерная группа (3 – грузовой момент до 1000 кН м; 4 – более 1000 до 2000 кН м; 5 – более 2000 и до 3000 кН м и 6 – более 3000 до 5000 кН м); вторая и третья цифры – от 01 до 70 – краны с поворотной башней и от 71 до 90 – с неповоротной башней; четвертая цифра – порядковый номер модели.

Так, марка КБ-674А-3 означает, что кран башенный, с грузовым моментом более 3000 кН м неповоротной башней (т. е. с поворотным оголовком), первая модель, третье исполнение.

Применяется и другая индексация кранов: марка МСК-10-20 означает: монтажный строительный кран, максимальной грузоподъемностью 10 т и вылетом крюка 20 м; МКГ-25БР – монтажный кран гусеничный, максимальной грузоподъемностью 25 т, с башенно-стреловым оборудованием.

Рис. 6.13. Система индексации башенных кранов

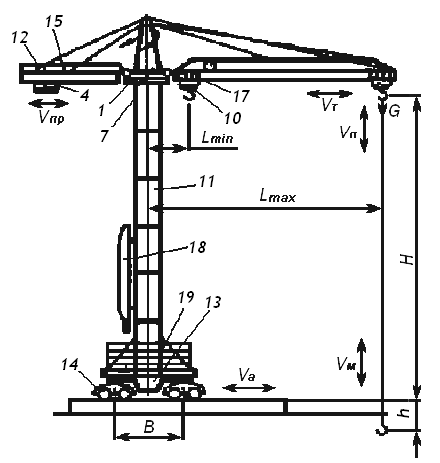

Рабочими движениями башенных кранов являются подъем и опускание груза, изменение вылета стрелы (крюка) с грузом, поворот стрелы в плане на 360 град., передвижение самоходного крана. Отдельные движения могут быть совмещены, например подъем груза с поворотом стрелы в плане. Все башенные краны снабжены многодвигательным электроприводом с питанием от сети переменного тока напряжением 220/380 В.

Основные параметры базовых моделей передвижных на рельсовом ходу и приставных кранов регламентируются ГОСТ 13556 - 85.

Параметры башенных кранов.

Вылет (м), высота подъёма груза (м, +/-), рабочие скорости механизмов (м/с), база крана (м), вес груза (т) и грузовой момент (т*м).

1 – опорно-поворотный круг стрелы; 4 – подвижный противовес; 7 – неподвижная башня крана; 10 – крюковая обойма; 11 – рядовая секция башни; 12 – грузовая лебедка; 13 – неповоротная подвижная платформа-основание; 14 – рельсоколёсная тележка; 15 – лебедка перемещения грузовой каретки; 17 – грузовая каретка; 18 – монтажная стойка; 19 – нижний противовес.

Классификация. Башенные краны классифицируют по назначению, конструкции башен, типу стрел, способу установки и типу ходового устройства.

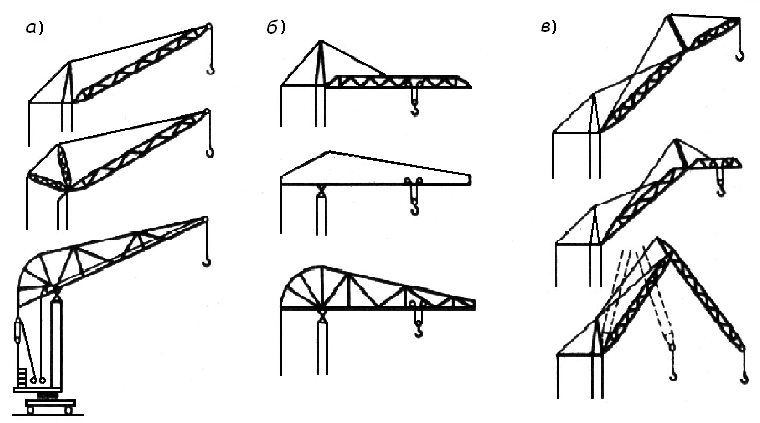

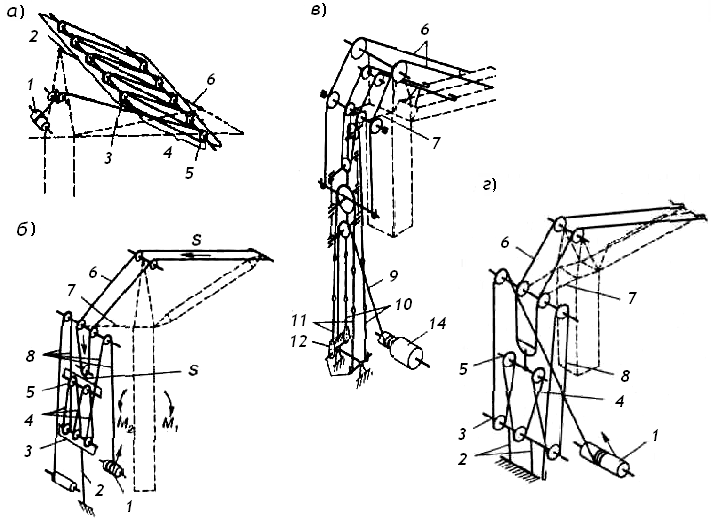

В общем случае каждый башенный кран – это поворотный кран с подъемной (рис. 6.14, а), балочной (рис. 6.14, б) или комбинированной (рис. 6.14, в) стрелой, шарнирно закрепленной в верхней части вертикально расположенной башни.

Рис. 6.14. Стрелы башенных кранов: а - подъемные; б - балочные горизонтальные; в – комбинированные (шарнирно-складные).

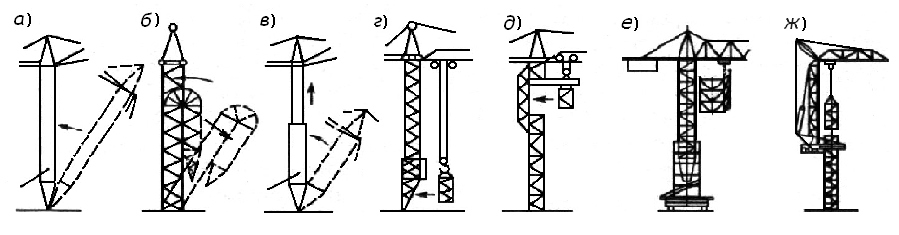

По конструкции башен различают краны с поворотной и неповоротной башнями. Башни кранов могут быть постоянной длины и раздвижными (телескопическими).

Типы башен.

а) односекционная; б) двухсекционная складная; в) телескопическая; г) с нижним подращиванием башни (с монтажным порталом); д) с верхним наращиванием башни (с монтажной стойкой); е,ж) самоподъёмная переставная.

По назначению различают краны для строительно-монтажных работ в жилищном, гражданском и промышленном строительстве, для обслуживания складов и полигонов заводов железобетонных изделий и конструкций, для подачи бетона на гидротехническом строительстве.

Рельсо-колесный стреловой кран (КБ-404): разновидность башенного крана с поворотной башней.

Особенности: соединяет в себе элементы конструкции присущие башенным и самоходным стреловым кранам – восьмиколёсное ходовое устройство, неповоротная платформа-основание, поворотная платформа с исполнительными механизмами, ферменной стрелой, противовесом и кабиной управления. Привод механизмов обычно от электромоторов с внешним электропитанием.

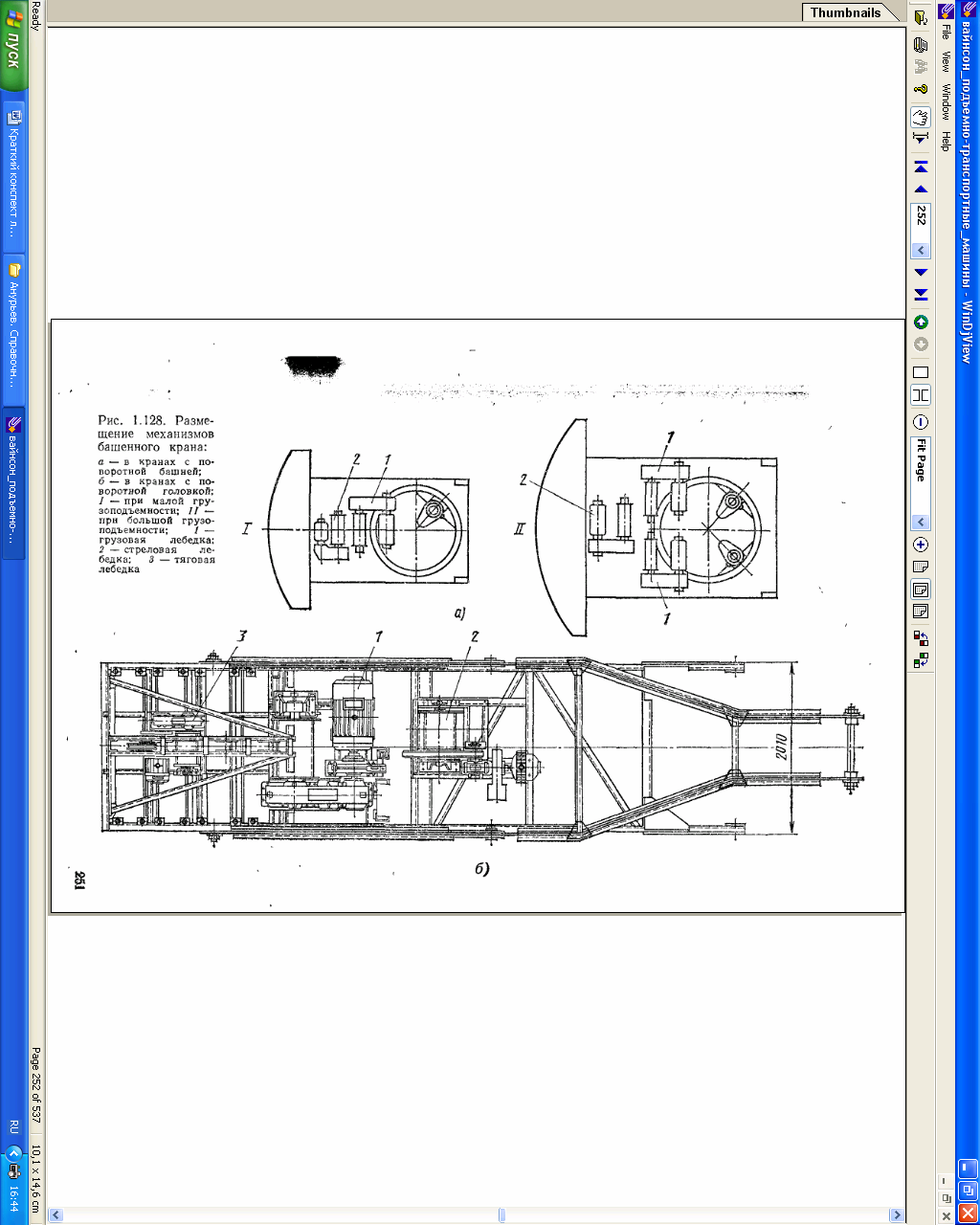

У кранов с поворотной башней (рис. 6.15) опорно-поворотное устройство, на которое опирается поворотная часть крана, расположено внизу на ходовой раме крана или на портале.

Также на поворотной части рамы располагаются грузовая и стреловая лебёдки и плиты балласта (противовес).

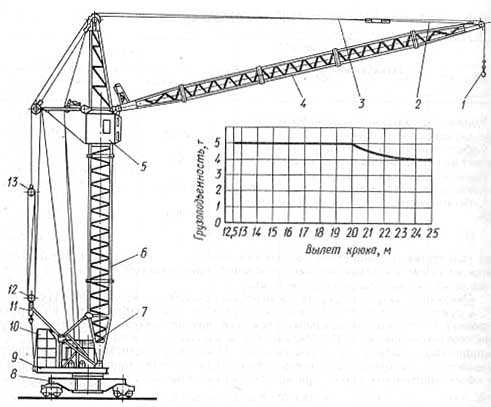

Рис. 6.15. Башенный кран КБ-100.ОАС-1 с поворотной башней и его грузовая характеристика: 1 - крюк; 2 - стреловой канат; 3 - грузовой канат; 4 - стрела; 5 - кабина; 6 - башня; 7 - электрооборудование; 8 - рама ходовая; 9 - платформа поворотная; 10 - противовес; 11 - стойка монтажная; 12 - обойма нижняя; 13 - обойма верхняя

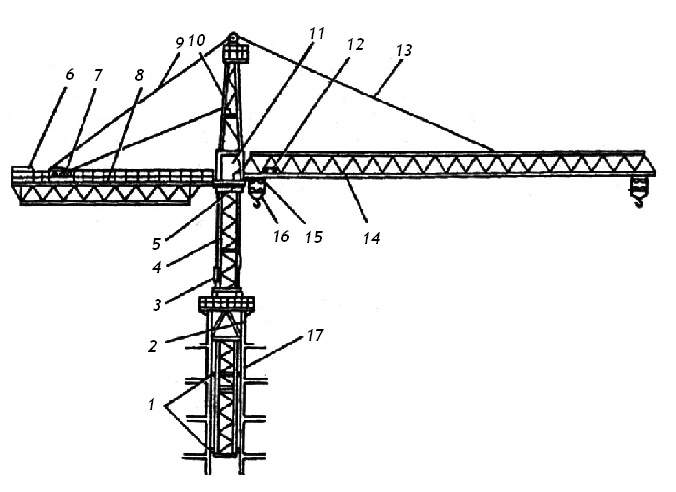

У кранов с неповоротной башней (рис. 6.16) опорно-поворотное устройство расположено в верхней части башни. Поворотная часть таких кранов включает поворотный оголовок, механизм поворота, стрелу и противовесную консоль, на которой размещены лебедки и противовес, служащий для уменьшения изгибающего момента, действующего на башню крана.

На ходовой раме кранов с неповоротной башней уложены плиты балласта, а с боковой стороны башни расположены монтажная стойка с лебедкой и полиспастом, предназначенная для поднятия и опускания верхней части крана при его монтаже и демонтаже. Ходовые рамы опираются на ходовые тележки, которые обеспечивают передвижение кранов по подкрановым путям.

Рис. 2.16. Башенный кран КБ-647 с поворотным оголовком: 1 - кабина управления; 2 - поворотный оголовок; 3 - основание башни; 4 - рама ходовая; 5 - тележка ходовая; 6 - балласт; 7 - монтажная мачта; 8 - лебёдка грузовая

Самоподъемные башенные краны. В современных условиях все больше внимания в городском строительстве уделяется возведению зданий повышенной этажности с использованием самоподъемных башенных кранов, опирающихся на элементы возводимых зданий, что позволяет значительно повысить эффективность строительно-монтажных работ, снизить стоимость строительства. При возведении монолитных зданий самоподъемные краны опираются на специально предусмотренные окна в стенах лифтовой шахты и по мере роста здания самоподнимаются по ней. В сборных зданиях с металлическим или железобетонным каркасами для опирания самоподъемного крана используют ячейки каркаса.

Применение самоподъемных кранов позволяет возводить здания в стесненных условиях и на косогорах, обеспечивать одним краном строительство зданий со сложной конфигурацией в плане, повысить безопасность эксплуатации кранов, снизить эксплуатационные расходы, улучшить условия труда строителей-монтажников. Самоподъемные краны изготавливают с широким использованием унифицированных узлов серийно выпускаемых башенных кранов.

На рис 6.17 показан самоподъемный башенный кран четвертой размерной группы с балочной стрелой и грузовым моментом 160 т м. Кран оборудован гидравлическим механизмом выдвижения и применяется на строительстве монолитных зданий.

Башня 4 крана опирается на нижнюю секцию с элементами 1 опирания крана в окнах лифтовой шахты 17. В верхней части башни смонтировано опорно-поворотное устройство 5, состоящее из неповоротной рамы, поворотной платформы, роликового опорно-поворотного круга и механизма поворота. К поворотной платформ шарнирно крепятся противовесная консоль 8 балочного типа и одноподвесная балочная стрела 14 трехгранной (в сечении) формы Консоль и стрела подвешены соответственно на расчалах 9 и 13. На консоли 8 смонтированы грузовая лебедка 7 и плиты противовеса 6. В корневой части стрелы установлена лебедка 12 передвижения грузовой тележки 15 с крюковой подвеской 16. К верхней части поворотной платформы крепится оголовок 10 с проушинами для крепления расчалов стрелы и консоли противовеса. К поворотной платформе крепится кабина управления 11.

Выдвижная обойма 2 представляет собой решетчатую трубчатую металлоконструкцию квадратного сечения. К верхней части обоймы присоединены штоки четырех гидроцилиндров 3, служащих для выдвижения башни относительно обоймы, а также движения обоймы относительно башни. В нижней части обоймы установлены фланцы для опирания на торец лифтовой шахты. Кран опирается в окнах лифтовой шахты на двух уровнях на расстоянии двух этажей. Башня крана свободно перемещается внутри лифтовой шахты. Две нижние секции башни имеют в основании Направляющие для упоров, выдвигаемых в окна лифтовой шахты. На поясах башни по диагоналям приварены упоры для самоподъема и опускания (при демонтаже). Каждый упор представляет собой поршень, задвигаемый вручную в направляющую трубу.

Поршень фиксируется в направляющей трубе башни специальным стержнем.

Процесс подъема крана в шахте лифта состоит из следующих последовательно выполняемых операций: опирание обоймы на лифтовую шахту, подъем крана в рабочее положение, закрепление шахте лифта.

Гидрооборудование крана обеспечивает вертикальное перемещение башни (подъем и опускание) внутри лифтовой шахты. Гидросистема включает насосную станцию с электроприводом, четыре гидроцилиндра и дистанционный (выносной) пульт управления.

Гидроцилиндры установлены рядом с вертикальными поясами башни и соединены с ней попарно по диагонали. Для безопасности работы каждый гидроцилиндр снабжен гидрозамком и управляв-мым обратным клапаном.

Монтаж самоподъемного крана осуществляется стреловым самоходным краном грузоподъемностью не менее 25 т. Затем самоподъемный кран монтирует вокруг себя полутюбинги лифтовой шахты или сооружает монолитную лифтовую шахту, после чего возводит первый этаж. Далее самоподъемный кран возводит второй, третий и четвертый этажи с расклиниванием зазоров между лифтовой шахтой и перекрытиями.

После возведения четырех этажей здания и сооружения лифтовой шахты 5-го этажа выдвижная обойма с помощью гидроцилиндров опускается на торец лифтовой шахты 5-го этажа; включением двух диагонально расположенных гидроцилиндров нагрузка снимается с нижней секции башни и передается на торец лифтовой шахты. Затем отстыковывается башня от нижней секции, закрепленной на анкерных болтах, теми же двумя гидроцилиндрами кран приподнимается вдоль ствола лифтовой шахты до совпадения выдвижных опорных балок с окнами лифтовой шахты на 1-м и 3-м этажах. Опорные балки выдвигаются в окна лифтовой шахты и надежно за-крепляются в них. Таким образом, кран устанавливается в шести окнах шахты на каждом этапе (в данном случае на 1-м и 3-м этажах). Затем выдвижная обойма с помощью гидроцилиндра поднимается вверх по башне до оголовка, и кран может продолжать сооружение 5-го этажа, стоя на опорных балках. После возведения 5-го этажа и лифтовой шахты 6-го этажа выдвижная обойма снова опускается на торец лифтовой шахты 6-го этажа. С помощью гидроцилиндра кран вывешивается, выдвижные опорные балки задвигаются в башню, и кран выдвигается на один этаж вверх до совпадения опорных балок с окнами в лифтовой шахте 2-го и 4-го этажей.

Кран опирается балками на окна и далее операции повторяются до возведения последнего этажа здания.

Нижняя секция башни на дне шахты по окончании демонтажа крана разбирается и так же демонтируется, как и самоподъемный кран.

Самоподъемный кран демонтируется с помощью приставного крана, установленного на легком инвентарном фундаменте или с помощью стрелового самоходного крана грузоподъемностью 25 т со стрелой длиной не менее 30 м, оборудованной гуськом.

Грузоподъемность при максимальном вылете стрелы (32 м) составляет 5 т, максимальная грузоподъемность (при вылете 16м) – 10 т, высота подъема максимальная – 100 м.

Рис. 6.17. Самоподъемный башенный кран

Предусмотрено производство самоподъемных башенных кранов с грузовым моментом 200, 250, 300 т м и вылетом стрелы до 60 м.

Перевозка башенных кранов в зависимости от их конструкций и параметров осуществляется автотягачами на подкатных пневмоосях в сложенном виде (мобильные краны), без промежуточных секций башни (перевозятся отдельно), с разборкой на отдельные узлы (под регламентированные габариты автотранспорта).

Работа свободностоящих, передвижных и стационарных кранов возможна до определенной высоты. Для сохранения устойчивости крана при увеличении высоты подъема его башню крепят к конструкциям возводимого здания или сооружения одним, двумя, а иногда тремя креплениями, устанавливаемыми на различной высоте крана по мере его наращивания. В современных высотных кранах серии КБ на расчетной высоте между промежуточными секциями башни закладывают вставки с проушинами, к которым крепятся подкосы, образующие рамы крепления.

Все башенные краны оборудуются приборами безопасности. К ним относятся ограничители крайних положений всех видов движения, расположенные перед упорами: передвижения крана, грузовой и контргрузовой тележек, угла наклона стрелы, поворота, высоты подъема, выдвижения башни и т. д. Для защиты кранов от перегрузки при подъеме груза на определенных вылетах применяют ограничители грузоподъемности. Краны также оснащают тормозами на всех механизмах рабочих движений, нулевой и концевой электрозащитой, аварийными кнопками и рубильниками, анемометрами с автоматическим определением опасных порывов ветра и подачей звуковых и световых сигналов для предупреждения машиниста об опасности, рельсовыми захватами на ходовых тележках, указателями вылета крюка и грузоподъемности на данном вылете при соответствующей высоте подъема груза и т. п. Для прохода машиниста в кабину и к удаленным узлам для проведения технического обслуживания и ремонта на кранах устанавливают лестницы, пощадки и настилы, имеющие необходимое ограждение.

Эксплуатация башенных кранов в соответствии с правилами Госгортехнадзора разрешается только после регистрации в органах технадзора, а также после технического освидетельствования (включающего в себя осмотр крана, статическое и динамическое испытания) и разрешения на пуск в работу.

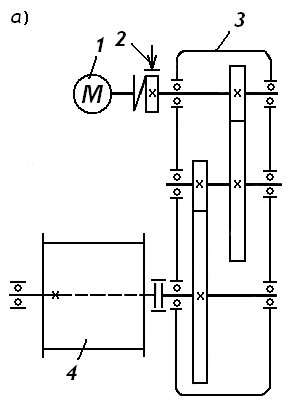

Основные схемы кранов и крановых механизмов.

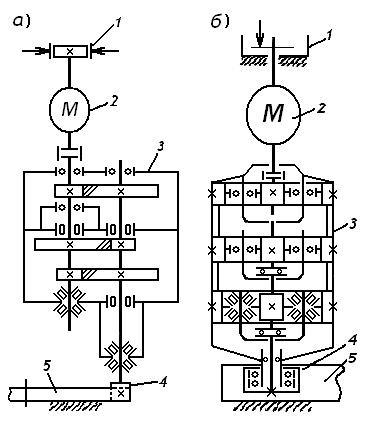

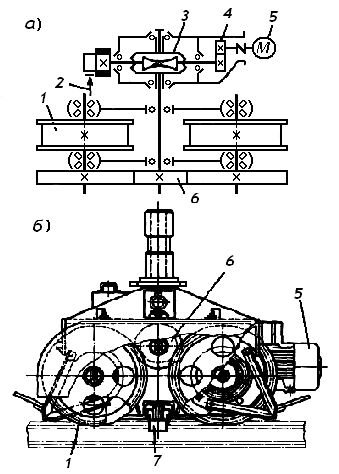

Кинематические схемы грузовых лебедок: а) с одномоторным приводом и цилиндрическим 2-х ступенчатым редуктором; б) с двухмоторным приводом, дополнительной КПП и 2-х ступенчатым редуктором. 1 – мотор; 2 – тормоз; 3 – редуктор; 4 – барабан, 5 – двухступенчатая КПП; 6 – привод переключения передач; 7 – вспомогательный мотор.

|

|

Кинематические схемы механизмов поворота: а) с вертикальным цилиндрическим 3-х ступенчатым редуктором; б) с вертикальным планетарным 3-х ступенчатым редуктором.

1 – тормоз; 2 – мотор; 3 – редуктор; 4 – ведущая шестерня, 5 – зубчатый венец ОПК.

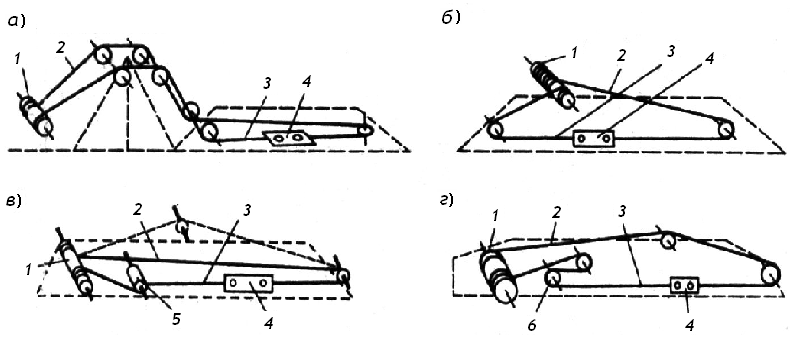

Схемы запасовки грузовых канатов.

1 и 4 – канатные барабаны; 2 – канат; 3 – свободный конец каната; 5 – блоки; 6 – уравнительный блок; 7 – отклоняющий стреловой блок; 8 – замок на крюковой обойме; 9 – блок; 10 – блок

Схемы запасовки тележечных канатов.

1 – барабан; 2 и 3 – канат; 4 – грузовая тележка (каретка); 5 – валик; 6 – блок.

Схемы запасовки стреловых канатов.

а) 1 – канатный барабан; 2 – строп (канат) на оголовке; 3 – верхние блоки; 4 – стреловой канат (стреловой полиспаст); 5 – нижние блоки; 6 – строп (канат) на стреле;

б) 1 – канатный барабан; 2 – строп (канат) на платформе-основании; 3 – нижние (неподвижные) блоки; 4 – стреловой полиспаст; 5 – верхние (подвижные) блоки; 6 – двойной строп (канат) на стрелу; 7 – контр-стрела.

в) 6 – двойной строп (канат) на стрелу; 7 – контр-стрела; 9 – блок; 10 – блок.

г) 1 – канатный барабан; 2 – двойной строп (канат) на платформе-основании; 3 – нижние (неподвижные) блоки; 4 – стреловой полиспаст; 5 – верхние (подвижные) блоки; 6 – двойной строп (канат) на стрелу; 7 – контр-стрела; 8 – свободный конец каната в заделку.

Механизм передвижения башенного крана.

1 – ходовое колесо; 2 – тормоз; 3 – червячный редуктор; 4 – цилиндрический редуктор; 5 – электромотор; 6 – зубчатое колесо; 7 – противоугонное устройство.

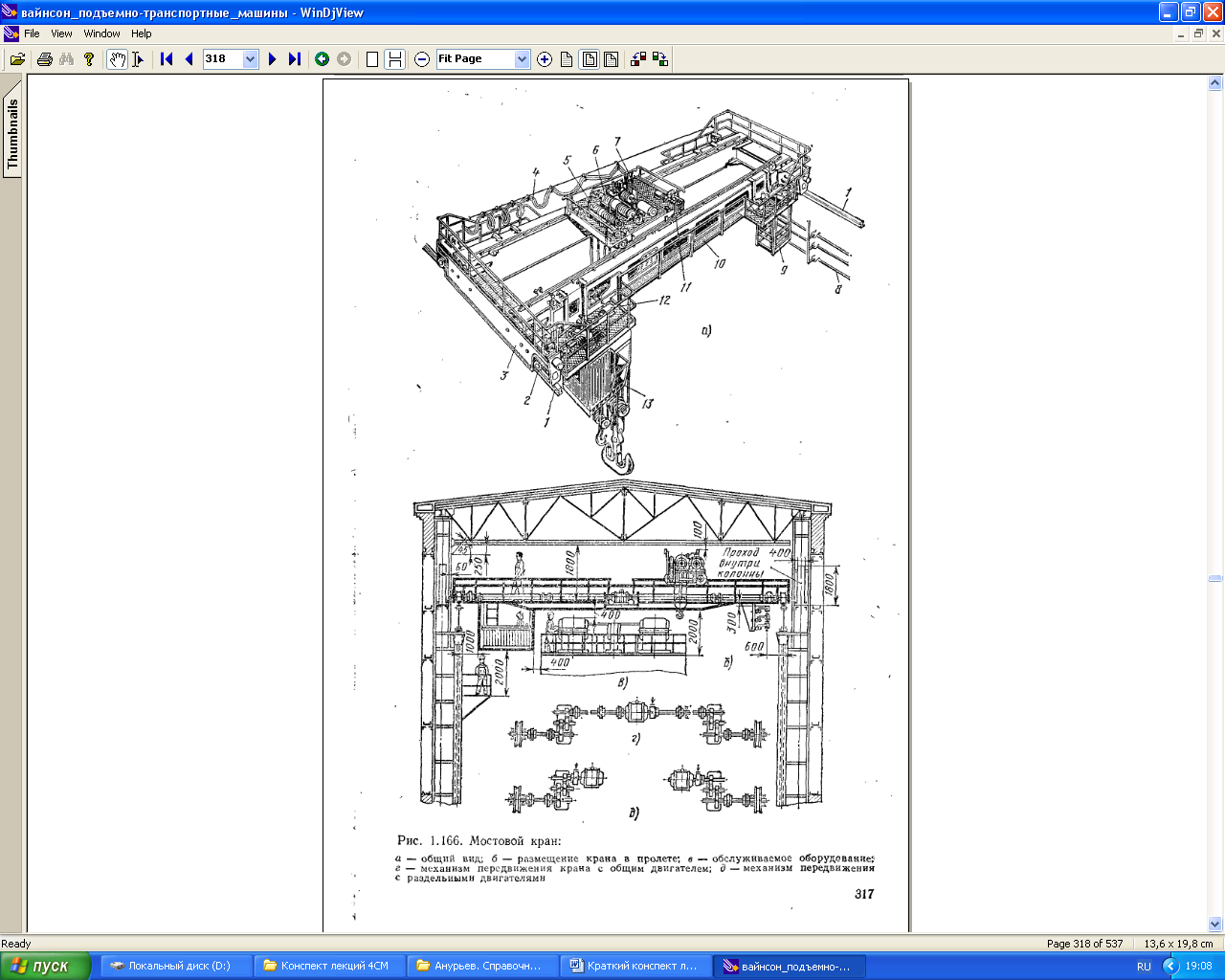

Мостовые краны, передвигающиеся по рельсам, установленным на стационарных опорах (эстакадах), используются только на базовых складах для разгрузки поступающих строительных грузов и их погрузки в транспортные средства для доставки на объекты строительства. В отдельных случаях, когда эти краны являются технологическим оборудованием строящихся или реконструируемых зданий производственного назначения (металлургии, тяжелого машиностроения и др.), они используются для монтажа крупногабаритных, тяжелых станков и другого оборудования.

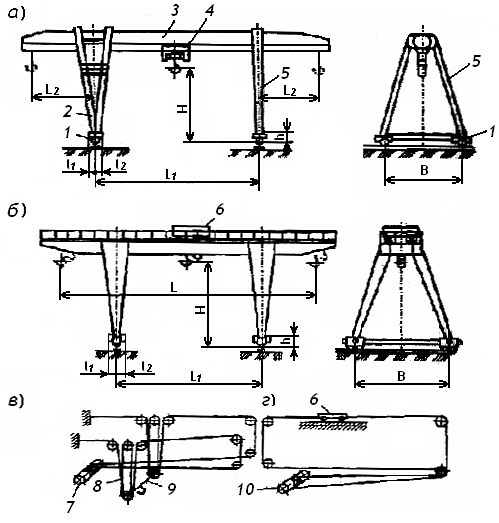

Более широко используется разновидность мостовых кранов на передвижных опорах, перемещающихся по рельсам, установленным на шпалах, козловые краны. Рельсы, по которым перемещаются опоры, располагаются по обе стороны возводимого объекта, а мост (ригель) находится над объектом. Вдоль моста перемещается грузовая тележка (перпендикулярно направлению рельсовых путей). Эти краны используют при строительстве наземных сооружений железных дорог, станций метрополитена и некоторых других объектов. Благодаря высокой устойчивости (опоры с двух сторон моста) они обладают большой грузоподъемностью (до 200 т). Однако небольшая высота подъема крюка (до 12 м) и необходимость в большинстве случаев держать второй стреловой кран для подачи грузов в зону действия козлового крана сокращают область его эффективного применения.

Козловые краны.

А) однобалочный двухконсольный козловой кран с электроталью; б) двухбалочный двухконсольный козловой кран с тележкой; в) схема запасовки сдвоенного грузового полиспаста; г) схема запасовки каната механизма передвижения грузовой тележки.

Полукозловые краны.

Сочетают в себе элементы двух предыдущих конструкций – один край пролетного строения опирается на продольную концевую балку, другой на две опорные ноги.

Мачтовые краны, являющиеся стационарными, представляют собой стальную решетчатую мачту, вертикально поставленную на специальную раму и фундамент и закрепленную четырьмя тросовыми растяжками (вантами) к якорям. К низу мачты шарнирно прикреплена стрела. Грузоподъемность таких кранов достигает 100 т и более. Однако их применение вызывает большие затраты труда, времени и средств на устройство якорей, фундамента, монтаж самого крана. Кроме того, мачтовый кран может быть использован только при наличии больших свободных площадей для устройства якорей, поскольку угол наклона тросовых растяжек не должен превышать 30 гр. Так, если высота мачты составляет 20 м, то необходима свободная площадь минимум 70 х 70 м.

Ранее такие краны использовались для монтажа вертикальных сооружений, главным образом предприятий черной металлургии и нефтехимии. С появлением мощных стреловых самоходных кранов грузоподъемностью 60…160 т и более область применения мачтовых кранов непрерывно уменьшается.

Портальные рельсовые краны состоят из портала – четырех опор, связанных общей рамой, на которой закреплено поворотное устройство. К нему шарнирно прикреплена стрела, установлены машинное отделение и кабина машиниста. Стрела маневренная, уравновешенная маятниковым противовесом. В строительстве такие краны используются для погрузки и разгрузки строительных материалов в речных и морских портах.

Плавучие краны, полноповоротные, грузоподъемностью от 20 до 1,2 тыс. т. смонтированы на специальных самоходных понтонах, используются для строительства портовых сооружений, укрепления берегов морей железобетонными конструкциями и монтажа сооружений для добычи нефти и газа в шельфах морей.

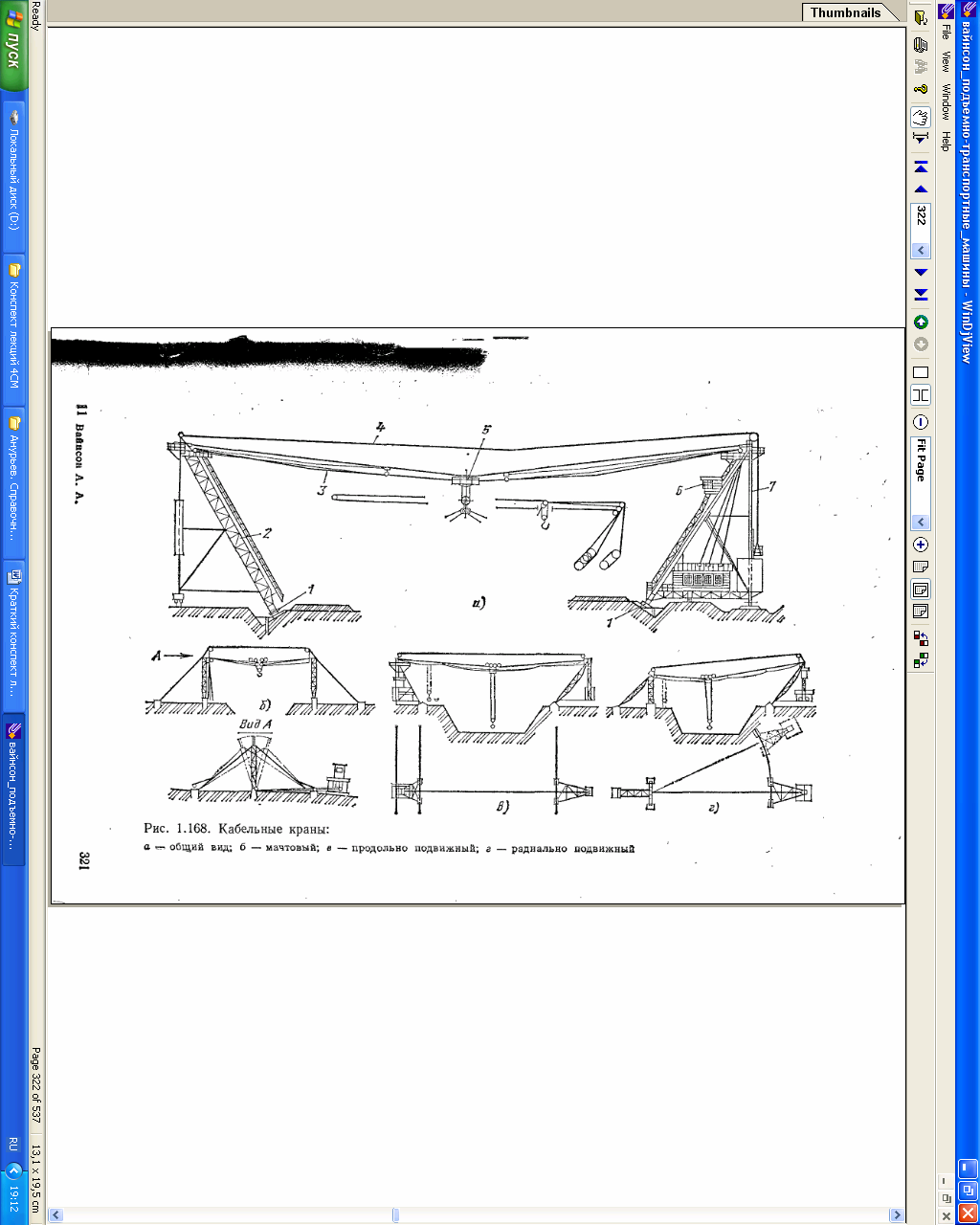

Краны с несущими канатами – кабельные краны – состоят из двух решетчатых мачт, закрепленных на фундаментах и расчаленных вантовыми растяжками так же, как и мачтовые краны. Несущий канат закреплен на оголовках мачт. По этому канату перемещается грузовая тележка с крюковой подвеской. По тем же причинам, что и мачтовые краны, кабельные краны в настоящее время применяются весьма редко.

К строительным кранам относятся также тракторные краны поворотные и неповоротные. Последние называют трубоукладчиками и используют почти исключительно на монтаже трубопроводов. Их грузоподъемность составляет от 5 до 60 т. Поворотные тракторные краны грузоподъемностью до 6,3 т применяют чаще всего при выполнении работ в условиях бездорожья при строительстве ЛЭП, в сельском рассредоточенном строительстве.

Переставные краны грузоподъемностью 0,3…1 т относятся к средствам малой механизации и используются для вертикального транспорта мелкоштучных и рулонных строительных материалов на строящееся или реконструируемое задание при выполнении отделочных, кровельных работ, санитарно-технических и электромонтажных работ.

Лекция 7

Дата добавления: 2017-06-02; просмотров: 1024;