Шахтные печи для химико-термической обработки

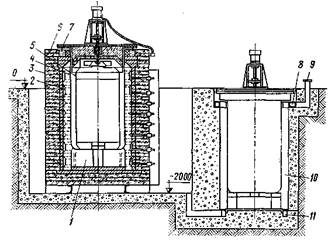

| Рис. 2. Шахтная электропечь типа Ц-105А |

Широкое применение для газовой цементации, нитро-цементации и азотирования нашли электрические шахтные печи серии Ц. На рис. 2 показана конструкция печи Ц-105А. Максимальная температура печи 950° С. Печь состоит из металлического каркаса 5, внутри которого находится нагревательная камера 6. Нагревательные элементы 4 уложены по стенке нагревательной камеры. Нагревательные элементы выполнены в виде проволоки или ленты из сплавов марок Х15Н60 и Х25Ю5. В реторту 3, изготовленную из жароупорного сплава и установленную в рабочей камере, помещаются корзины 2 или приспособления с деталями. Реторта закрывается крышкой 8, подъем которой осуществляется гидравлическим механизмом /. На валу электродвигателя установлен, вентилятор 7, служащий для создания вихревых потоков газа и выравнивания состава газовой смеси в реторте. Науглероживающая атмосфера создается испарением и разложением жидкого карбюризатора: керосина, синтина, триэтаноламина, подаваемых в реторту. Жидкость из бачка 11 самотеком подается через капельницу в крышке печи в реторту. Скорость подачи науглероживающей жидкости регулируется краном 10. Выход отработанного газа осуществляется через трубку 9. На выходе газ поджигают.

Температуру печи контролируют с помощью термопары, помещенной сбоку печи, и регулируют потенциометром.

Рядом с печью монтируют колодец, в котором охлаждают детали после цементации. Колодец представляет собой стальной цилиндр с двойными стенками, между которыми циркулирует вода.

В настоящее время печи выпускают трех типов: Ц-35, Ц-60, Ц-105 мощностью 35, 60 и 105 кВт с рабочими размерами реторт: диаметр 300, 450 и 600 мм и высота 600 и 1200 мм.

Печи серии Ц имеют ряд недостатков: для разогрева их до рабочей температуры требуется много времени, большой расход на жароупоры, неравномерность нагрева по высоте и неоднородность цементации деталей.

Шахтные электропечи применяют и для азотирования и имеют индекс США. Азотирование производится в муфеле из сплава Х23Н18 и др. Перед азотированием муфель продувают аммиаком. После окончания процесса муфель устанавливают в колодец, через который пропускают аммиак. Колодец охлаждается водой или воздухом. Давление аммиака 98—294 Па (10—30 мм вод. ст.). Печи для азотирования выполняются двух типов: периодические и полунепрерывные, имеющие два сменных муфеля с герметически закрытыми крышками. После окончания процесса азотирования муфель с деталями вынимают, помещают в колодец, а на его место ставят другой муфель с деталями. Уплотнением между муфелями и печью служит песочный затвор, а между муфелем и крышкой — водоохлаждаемая прокладка. Циркуляция газа в муфеле осуществляется центробежным вентилятором. Направленность газа в муфеле создается экраном в нижней части муфеля и диффузором, укрепленным на крышке. Печи выпускаются мощностью от 17 до 120 кВт с рабочим пространством: диаметром 320, 750, 800 и 1200 мм и глубиной 480, 750, 1200 и 2400 мм.

Нарис. 3 показана шахтная электропечь полунепрерывного действия для азотирования типа США-8.12/6Л1.

Рис. 3. Печь полунепрерывного действия для азотирования

типа США-8.12/6Л1:

/ — подставка, 2 — нагреватель, 3 — каркас, 4 — муфель, 5 — направляющий цилиндр, 6 — футеровка, 7 — крышка с вентилятором, 8 — коллектор горячего воздуха, 9 — трубка выброса горячего воздуха, 10 — колодец охладительный, 11 — коллектор холодного воздуха

Для отпуска применяют шахтные печи с принудительной циркуляцией воздуха. Печи углубляют в приямок или устанавливают на полу цеха.

Шахтные печи используют и для обработки паром. После этой обработки на деталях получается тонкая оксидная пленка, благодаря которой повышается износостойкость и коррозионная стойкость. Применяется при обработке инструментов из быстрорежущей стали. Указанные печи имеют индексы СШО и СШП.

Дата добавления: 2017-05-18; просмотров: 7094;