Статистическое изучение качества продукции

2.5.1. Понятие качества и показатели качества продукции

В широком смысле слова под качеством понимают характеристику возможностей изучаемого объекта в большей или меньшей степени удовлетворять потребности потребителей.

В такой трактовке качество может быть потенциальным (оценивается возможность удовлетворять потребности) и фактическим (оценивается действительная степень удовлетворения потребностей, когда произошел процесс потребления).

В более узком смысле понятие качество рассматривают применительно к конкретным объектам: качество продукции, качество работы, качество управления, качество технологического процесса и т.д.

Обычно на предприятиях ограничиваются изучением качества продукции и качества технологических процессов.

Качество продукции – совокупность свойств изделий, обусловливающих их способность удовлетворять определенные потребности в соответствии с ее назначением.

Совокупность методов и средств количественной оценки качества продукции называют квалиметрией.

Качество продукции характеризуется показателями качества.

Показатель качества продукции – количественная характеристика одного или нескольких свойств продукции, входящих в состав ее качества.

Таким образом, качество продукции является объективной категорией, а показатели качества представляют собой величины, зависящие от условий и методов их определения.

Показатели качества могут отражать массу, размер, процентное содержание вещества, трудоемкость изготовления, безотказность в работе и др. Качество продукции может быть представлено в натуральных и стоимостных единицах измерения.

Показатели назначения характеризуют техническое или природное совершенство данной продукции, ее соответствие своему функциональному назначению. К ним относят: производительность станка, грузоподъемность транспортного средства, теплотворную способность топлива, мощность двигателя и т.д.

Показатели безотказности (надежности) характеризуют способность изделия сохранять работоспособность в течение некоторой наработки без вынужденных перерывов из-за возникновения отказов.

Наиболее распространенными показателями надежности являются:

· Исправность – состояние изделия, при котором оно в данный момент времени соответствует всем требованиям, установленным как в отношении основных параметров, характеризующих нормальное выполнение заданных функций, так и в отношении второстепенных параметров, характеризующих удобства эксплуатации, внешний вид и т. п.

· Неисправность – состояние изделия, при котором оно в данный момент времени не соответствует хотя бы одному из требований, характеризующих нормальное выполнение заданных функций.

· Работоспособность – состояние изделия, при котором оно в данный момент времени соответствует всем требованиям, установленным в отношении основных параметров, характеризующих нормальное выполнение заданных функций.

· Отказ – событие, заключающееся в полной или частичной утрате изделием его работоспособности.

· Полный отказ – отказ, до устранения которого использование изделия по назначению становится невозможным.

· Частичный отказ – отказ до устранения которого остается возможность частичного использования изделия.

· Безотказность – свойство изделия непрерывно сохранять работоспособность в течение некоторого интервала времени. Показатели долговечности характеризуют способность изделия сохранять работоспособность (с возможными перерывами для технического обслуживания и ремонта) до разрушения или другого предельного состояния (обусловленного, например, экономической нецелесообразностью последующего ремонта). Показатели ремонтопригодности – свойство изделия, выражающееся в его приспособленности к проведению операций технического обслуживания и ремонта, т. е. к предупреждению, обнаружению и устранению неисправностей и отказов.

Эстетические показатели качества характеризуютвнешний вид, соответствие моде, стилю и др..

Эргономические показатели характеризуют свойства изделия, которыепроявляются в системе «человек- изделие» и влияют на эффективность деятельности человека при его взаимодействии с изделием. Эргономические показатели обычно делятся на гигиенические (вибрация, запыленность, освещенность и др.), антропологические (показатели соответствия изделия размерам и форме тела человека, определенным особенностям организма), психофизиологические (показатели соответствия зрительным, слуховым и другим особенностям человека).

Патентно-правовые показатели (патентная защита, патентная чистота и др.).

Показатели транспортабельности характеризуют пригодность данной продукции к перевозкам определенными транспортными средствами (размеры, масса, продолжительность подготовки к перевозкам и др.).

Показатели безопасности характеризуют особенности продукции, обусловливающие безопасность лиц, взаимодействующих с ней.

Под определением показателя качества понимается нахождение его численного значения.

При этом используются следующие методы:

Измерительный – предполагает, что информацию получают с помощью технических средств (приборов).

Регистрационный – предполагает использование информации, полученной путем регистрации и подсчета определенных событий (например, отказов).

Расчетный – основан на применении специальных математических моделей. При этом расчет показателей производится на основе теоретических и эмпирических зависимостей показателей качества продукции от ее параметров, определяемых другими методами.

Эти модели имеют практическое значение, так как на их основе можно прогнозировать значение показателя качества. Кроме того, их можно использовать в оперативном управлении уровнем качества, выбирая технологически допустимые и экономически оптимальные уровни признаков производственного качества.

Органолептический – основан на анализе восприятия человеческих органов чувств – зрения, слуха, обоняния, вкуса, осязания. Этот метод не исключает использование технических средств (например, микроскоп), но они не являются средствами измерения, а только увеличивают разрешающие способности органов чувств человека.

Социологический – осуществляется на основе сбора и анализа мнений о продукции.

Характеристика уровня качества продукции зависит от числа контролируемых параметров качества. Многие виды продукции добывающей промышленности и некоторые обрабатывающей удовлетворительно характеризуются одним признаком качества (теплотворная способность топлива, процент содержания полезного вещества, пробег автопокрышек и т.д.).

В тех случаях, когда качество характеризуется несколькими независимыми параметрами, на практике используют распределение по сортам (преимущественно в легкой и пищевой промышленности). В  этом случае для сводной оценки качества возможно рассчитывать среднюю сортность. Средняя сортность - ранговая оценка, так как сортам присваиваются порядковые номера. Следует обратить внимание, что это грубая оценка качества (нельзя считать, что второй сорт в два раза хуже первого).

этом случае для сводной оценки качества возможно рассчитывать среднюю сортность. Средняя сортность - ранговая оценка, так как сортам присваиваются порядковые номера. Следует обратить внимание, что это грубая оценка качества (нельзя считать, что второй сорт в два раза хуже первого).

Для характеристики качества одноименной продукции можно определять такой показатель как средняя цена (если в ценах каждого сорта учтены реальные качественные различия).

Сложной является оценка уровня качества продукции, контролируемого одновременно по нескольким параметрам, если деление продукции по сортам не применяется.

В этом случае сводная оценка качества может быть получена путем расчета коэффициента качества В.А. Трапезникова. В этом случае вычисляют коэффициенты качества по каждому параметру  , а затем получают обобщенную оценку по формуле:

, а затем получают обобщенную оценку по формуле:  .

.

Пример 2.4.Качество изделия оценивается по двум параметрам путем сравнения фактического уровня качества с эталоном.

Таблица 2.3

| Параметр | Уровни | К | d | |

| эталон | фактически | |||

| Срок службы, час. | 1,1 | 0,75 | ||

| Светоотдача, лм | 0,9 | 0,25 |

По первому параметру коэффициент качества составил 1,1 (т.е. качество улучшилось на 10%); по второму 0,9 (т.е. качество ухудшилось на 10%).

Тогда изменение уровня качества составит:  , т.е. качество ниже эталонного. Сводная оценка не равна 1, так как она является нелинейной. В этом случае предполагалось, что параметры качества равнозначны по важности.

, т.е. качество ниже эталонного. Сводная оценка не равна 1, так как она является нелинейной. В этом случае предполагалось, что параметры качества равнозначны по важности.

Допустим, что потребители считают срок службы изделия в 3 раза важнее, чем светоотдача. В этом случае параметрам присваиваются веса (d), а сводная оценка определяется следующим образом:

Обобщающими показателями качества продукции и качества работы могут быть:

· доля сертифицированной продукции в объеме реализованной (отгруженной) продукции;

· доля новой продукции в объеме реализованной (отгруженной) продукции

Сводные характеристики уровня и динамики качества могут быть получены путем расчета индекса качества А.Я. Боярского:

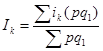

(2.17)

(2.17)

где: q1 – фактически выпущенное количество продукции каждого вида;

p – цены, принятые в качестве фиксированных при оценке продукции;

- индивидуальные индексы качества (К1 - фактический уровень, Ко – базисный уровень).

- индивидуальные индексы качества (К1 - фактический уровень, Ко – базисный уровень).

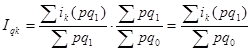

Для каждого вида продукции или работы могут быть использованы свои специфические показатели качества. Если индекс качества (Ik) умножить на индекс объема продукции (Iq) , то получим динамику изменения объема продукции с учетом изменения ее качества ( Iqk):

(2.18)

(2.18)

Пример 2.5.Имеются следующие данные о выпуске трех изделий и их качестве.

Таблица 2.4

| Изделия | Выпуск в ценах предыдущего периода | Уровень качества |

| ||

| Pq0 | Pq1 | K0 | K1 | ||

| 24,0 | 26,0 | 1,25 | |||

| 7,8 | 7,7 | 1,00 | 0,99 | 0,99 | |

| 48,2 | 55,8 | 403,6 | 400,0 | 0,99 | |

| Итого | 80,0 | 89,5 |

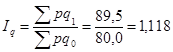

1. Индекс объема продукции составит:

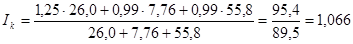

2. Индекс качества продукции равен:

3. Индекс объема продукции с учетом изменения качества составит: 1,118*1,066=1,192

Следовательно, объем продукции вырос на 11,8%, уровень качества повысился на 6,6 %, а объем продукции с учетом повышения уровня качества увеличился на 19,2%.

2.5.2 Статистические методы контроля качества

Несоответствие качества продукции определенным стандартам выявляется непосредственно в процессе производства.

Качество обеспечивает контроль технологического процесса. Выход за пределы допустимого диапазона контрольных параметров может привести к выпуску бракованной продукции. Отклонения параметров происходят под воздействием случайных факторов. Для контроля качества технологических процессов применяются статистические методы. Наиболее распространены:

Контрольные карты

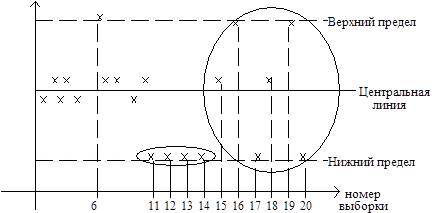

Контрольная карта (рис. 2.4) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса.

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т. д.) n изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок (процесс находится под контролем, процесс вышел из-под контроля)..

Процесс не нуждается в регулировке до тех пор, пока не будет получено убедительное доказательство того, что возникла проблема. Регулировка процесса может стоить очень дорого, что обусловлено потерей производственного времени, расходами на саму регулировку, а также возможностью того, что в результате регулировки отклонения параметров системы могут увеличиться. Не стоит регулировать процесс, пока в этом нет необходимости. В таких случаях обычно говорят: «Если не сломано – не трогай!»[12]

Рис.2.4 Контрольная карта

Сигналом о возможной разналадке технологического процесса могут служить:

ü выход точки (6) за контрольные пределы (процесс вышел из-под контроля);

ü расположение группы последовательных точек (11,12,13,14) около одной контрольной границы, но не выход за нее, что свидетельствует о нарушении уровня настройки оборудования. Это может быть следствием износа оборудования. Возможно, износились и начали медленно разрушаться отдельные части производственной линии[13]. В этом случае процесс не находится под контролем;

ü сильное рассеяние точек (15, 16,17, 18,19,20) на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса. В этом случае процесс не находится под контролем

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения.

Таким образом, контрольные карты используются для выявления определенной причины, но не случайной.

Под определенной причиной следует понимать существование факторов, которые допускают изучение. О неслучайных закономерностях судят по направленному вверх или вниз тренду, большому количеству последовательных точек, находящихся слишком близко от границы. Разумеется, что таких факторов следует избегать.

Вариация же, обусловленная случайными причинами необходима, она неизбежно встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных методов и сырья. Случайные причины определяют как «факторы, обычно многочисленные и по отдельности мало значимые, которые влияют на вариацию, но которые практически невозможно обнаружить или выделить»[14] Исключение случайных причин вариации невозможно технически или экономически нецелесообразно.

Таким образом, изучая данные, тренды и структуру расположения точек, можно сделать вывод о том, на что следует обратить внимание, чтобы устранить возникшую проблему и вернуть процесс под контроль.

Схемы Исикавы

Они были предложены профессором Токийского университета Каору Исикава в 1953 г. при анализе различных мнений инженеров. Иначе схему Исикава называют диаграммой причин и результатов, диаграммой "рыбий скелет", деревом и т. д.

Она состоит из показателя качества, характеризующего результат и факторных показателей[15] (рис. 2.5).

Построение диаграмм включает следующие этапы:

¨ выбор результативного показателя, характеризующего качество изделия (процесса и т. д.);

¨ выбор главных причин, влияющих на показатель качества. Их необходимо поместить в прямоугольники ("большие кости");

¨ выбор вторичных причин ("средние кости"), влияющих на главные;

¨ выбор (описание) причин третичного порядка ("мелкие кости"), которые влияют на вторичные;

¨ ранжирование факторов по их значимости и выделение наиболее важных.

Диаграммы причин и результатов имеют универсальное применение. Так, они широко применяются при выделении наиболее значимых факторов, влияющих, например, на производительность труда, Выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери.

Рис. 2.5 Структура диаграммы причин и результатов

Диаграммы Парето

Различают два вида диаграмм Парето:

1. По результатам деятельности. Они служат для выявления главной проблемы и отражают нежелательные результаты деятельности (дефекты, отказы и т. д.);

2. По причинам (факторам). Они отражают причины проблем, которые возникают в ходе производства.

Рекомендуется строить много диаграмм Парето, используя различные способы классификации как результатов, так и причин приводящим к этим результатам. Лучшей следует считать такую диаграмму, которая выявляет немногочисленные, существенно важные факторы, что и является целью анализа Парето.

Построение диаграмм Парето включает следующие этапы:

1. Выбор вида диаграммы (по результатам деятельности или по причинам (факторам).

2. Классификация результатов (причин). Разумеется, что любая классификация имеет элемент условности, однако, большинство наблюдаемых единиц какой-либо совокупности не должны попадать и строку "прочие".

3. Определение метода и периода сбора данных.

4. Разработка контрольного листка для регистрации данных с перечислением видов собираемой информации. В нем необходимо предусмотреть свободное место для графической регистрации данных.

5. Ранжирование данных, полученных по каждому проверяемому признаку в порядке значимости. Группу "прочие" следует приводить в последней строке вне зависимости от того, насколько большим получилось число.

6. Построение столбиковой диаграммы (рис.2.6).

Рис. 2.6 Связь между видами дефектов и числом дефектных изделий

На диаграмме Парето самый высокий столбик будет всегда слева (показывая наиболее часто возникающие проблемы), а самый короткий –справа. Диаграмма Парето помогает сконцентрировать внимание на проблемах, наиболее важных для фирмы.

Значительный интерес представляет построение диаграмм Парето в сочетании с диаграммой причин и следствий.

Выявление главных факторов, влияющих на качество продукции, позволяет увязать показатели производственного качества с каким-либо показателем, характеризующим потребительское качество.

Для такой увязки возможно применение регрессионного анализа.

Например, в результате специально организованных наблюдений за результатами носки обуви и последующей статистической обработки полученных данных, было установлено, что срок службы обуви (у), зависит от двух переменных: плотности материала подошвы в г/см3 (х1) и предела прочности сцепления подошвы с верхом обуви в кг/см2 (х2). Вариация этих факторов на 84,6% объясняет вариацию результативного признака (множественный коэффициент коррекции R = 0,92), а уравнение регрессии имеет вид: у = 6,0 + 4,0 х1 + 12 х2.

Таким образом, уже в процессе производства зная характеристики факторов х1 и х2 можно прогнозировать срок службы обуви. Улучшая вышеназванные параметры, можно увеличить срок носки обуви. Исходя из необходимого срока службы обуви, можно выбирать технологически допустимые и экономически оптимальные уровни признаков производственного качества.

Наибольшее практическое распространение имеет характеристика качества изучаемого процесса путем оценки качества результата этого процесса. В этом случае речь о контроле качества изделий, деталей, получаемых на той или иной операции. Наибольшее распространение имеют несплошные методы контроля, а наиболее эффективны те из них, которые базируются на теории выборочного метода наблюдения.

Пример 2.6. На электроламповом заводе цех производит электролампочки.

Для проверки качеств ламп отбирают совокупность 25 штук и подвергают испытанию на специальном стенде (меняется напряжение, стенд подвергается вибрации и т. д.). Каждый час снимают показания о продолжительности горения ламп. Получены следующие результаты:

6; 6; 4; 5; 7;

5; 6; 6; 7; 8;

5; 7; 7; 6; 4;

5; 6; 8; 7; 5;

7; 6; 5; 6; 6.

Решение: 1. Построим ряд распределения.

Таблица 2.5

| Продолжительность горения (хi), ч | Частота (fi) |

|

|

| в % к итогу | Накопленный процент |

| – |

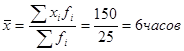

2. Определим показатели центра распределения: среднюю арифметическую, моду и медиану:

а)  - средняя продолжительность горения ламп;

- средняя продолжительность горения ламп;

б) Мо = 6 (вариант, который чаще всего встречается в статистическом ряду). Это означает, что наибольшее количество ламп имеет производительность горения равную 6 часам);

в) Ме =6 (значение, которое расположено в середине упорядоченного ряда). Это означает, что 50% ламп имеет продолжительность горения менее 6 часов, а другие 50% ламп более 6 часов.

3. Построим кривую распределения (полигон) (рис. 2.7).

Рис.2.7 Распределение ламп по продолжительности горения

4. Определим размах вариации:

R = Хmax – Хmin = 4 часа.

Он характеризует пределы изменения варьирующего признака.

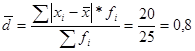

5. Среднее абсолютное отклонение определим следующим образом:

часа.

часа.

Это означает, что продолжительность горения каждой лампы в среднем отклоняется от средней величины (6 часов) на 0,8 часа.

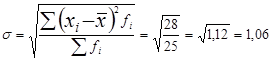

6. Среднее квадратическое отклонение:

часа.

часа.

Это означает, что продолжительность горения каждой лампы в среднем отклоняется от средней величины (6 часов) на 1,06 часа.

Необходимо отметить, что величина среднего квадратического отклонения более точная по сравнению с величиной среднего абсолютного отклонения.

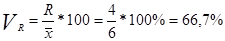

7. Рассчитаем коэффициенты вариации:

- по размаху:  ;

;

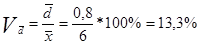

- по среднему абсолютному отклонению:  ;

;

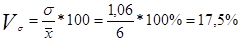

- по среднему квадратическому отношению:  .

.

С точки зрения качества продукции, коэффициенты вариации должны быть минимальными.

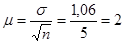

8. Так как завод интересует не качество контрольных ламп, а всех ламп, возникает вопрос о расчете средней ошибки выборки, которая зависит от колеблемости признака (σ) и от числа от отобранных единиц (n):

часа.

часа.

9. Определим предельную ошибку выборки по формуле: Δ =  tμ.

tμ.

Доверительное число t показывает, что расхождение не превышает кратную ему ошибку выборки. С вероятностью 0,954 можно утверждать, что разность между выборочной и генеральной средними не превысит двух величин средней ошибки выборки, то есть в 954 случаях ошибка репрезентативности не выйдет за  2μ.

2μ.

;

;

Таким образом, с вероятностью 0,954 ожидается, что средняя продолжительность горения будет не меньше, чем 5,6 часа и не больше, чем 6,4 часа. С точки зрения качества продукции необходимо стремиться к уменьшению этих отклонений.

Обычно при статистическом контроле качества допустимый уровень качества, который определяется количеством изделий, прошедших контроль и имевших качество ниже минимально приемлемого, колеблется от 0,5% до 1% изделий. Однако, для компаний, которые стремятся выпускать продукцию только высшего качества этот уровень может быть недостаточным. Например, "Toyota" стремится свести уровень брака к нулю, имея в виду, что хотя и выпускаются миллионы автомобилей, но каждый покупатель приобретает лишь один из них. Поэтому наряду со статистическими методами контроля качества на фирме разработаны простые средства контроля качества всех изготавливаемых деталей (TQM). Статистический контроль качества в первую очередь применяется на предприятиях, где продукция изготавливается партиями.

Например, в лоток высокоскоростного автоматического процесса после обработки поступает 50 или 100 деталей, из которых контроль проходят только первая и последняя. Если обе детали не имеют дефектов, то все детали считаются хорошими. Однако, если последняя деталь окажется бракованной, то будет найдена и первая дефектная деталь в партии, а весь брак будет изъят. Для того, чтобы ни одна партия не избежала контроля, пресс автоматически отключается после обработки очередной партии заготовок. Применение выборочного статистического контроля имеет эффект всеобъемлющего тогда, когда каждая производственная операция выполняется стабильно благодаря тщательной отладке оборудования, использованию качественного сырья и т. д.

2.5.3 Статистическое изучение брака и потерь от брака

Брак – изделия или детали, которые не соответствуют по своим свойствам уровню требований, зафиксированных в стандартах и не пригодные для использования по своему прямому назначению.

Забракованные изделия не входят в состав продукции предприятия. Таким образом, статистические показатели брака не являются характеристиками качества продукции. Брак характеризует в большей степени качество выполнения производственных процессов.

Технологические особенности некоторых производств обусловливают появление некоторого количества брака. Такой технологический брак можно планировать, а затем следует контролировать соблюдение плановых нормативов брака.

Брак различают по характеру (исправимый и неисправимый), по месту появления (внутренний и внешний) и по причинам (небрежное отношение рабочих к выполняемой работе, использование неисправного инструмента, использование неисправного оборудования, ошибки в технической документации, использование некачественных материалов, нарушение установленной технологии обработки и др.). Изучение причин возникновения брака необходимо для разработки мероприятий по устранению брака в будущем.

Брак может быть обнаружен, как на предприятии-производителе продукции, так и потребителями. Брак, выявленный в процессе потребления продукции, называется рекламацией и свидетельствует, что приемочный контроль на месте производства плохо организован.

Учет брака ведут по изделиям, отдельным операциям или видам работ в натуральном; трудовом (нормо-часах) или денежном выражении (по себестоимости забракованной продукции). При производстве разнородной продукции общий размер брака определяется в трудовом или денежном выражении. Потери от брака оцениваются только в денежном выражении.

Для характеристики брака и потерь от брака рассчитывают следующие показатели:

- абсолютный размер брака в денежном выражении (сумма затрат, связанных с производством окончательного брака и исправлением исправимого брака);

- абсолютный размер потерь от брака (меньше абсолютного брака на суммы, взысканные с виновников брака, поставщиков некачественного сырья и материалов и др. и на суммы, вырученные от реализации бракованной продукции (сдача в лом, реализация по пониженным ценам и т.п.).

Относительные показатели размера брак и потерь от брака получают делением абсолютных показателей на общую сумму фактических затрат, связанных с производством продукции за данный период.

Типы производств, типы планировок производства

В отечественной практике выделяют следующие типы производств: единичное (проектное), серийное, маccовое.

Под единичным типомпроизводства понимают форму организации производства, при которой различные виды продукции изготавливаются в одном или нескольких экземплярах (штучный выпуск). Каждая единица конечной продукции уникальна по конструкции, выполняемым задачам и другим важным признакам.

Производственный процесс изготовления продукции носит прерывный характер. На выпуск каждой единицы продукции затрачивается относительно продолжительное время. На предприятиях применяется универсальное оборудование, сборочные процессы характеризуются значительной долей ручных работ[16], персонал обладает универсальными навыками.

Такое производство распространено в тяжелом машиностроении (производство крупных машин для черной металлургии и энергетики (турбин)), химической промышленности, сфере услуг.

В западной литературе единичное производство обычно называют проектным.

Под серийным производством понимают форму организации производства, для которой характерен выпуск изделий большими партиями (сериями) с установленной регулярностью выпуска.

Оно характеризуется постоянством выпуска довольно большого ассортимента изделий. При этом годовая номенклатура выпускаемых изделий шире, чем номенклатура каждого месяца.

Серийный тип производства характерен для станкостроения, производства проката черных металлов и т.п.

Серийное производство многообразно и делится на подтипы: мелкосерийное, серийное и крупносерийное.

Мелкосерийное тяготеет к единичному, а крупносерийное – к массовому.

Это деление носит условный характер. Например, в соответствии с классификацией, предложенной Вудворд, выделяются единичное и мелкосерийное производство (Unit Production), массовое (Mass Production) и непрерывное (Process Production).

Производство мелкосерийное является переходным от единичного к серийному. Выпуск изделий может осуществляться малыми партиями.

В настоящее время в машиностроении одним из конкурентных факторов стала способность фирмы изготовлять уникальное, зачастую повышенной сложности оборудование малой партией по спецзаказу покупателей.

Внедрение компьютеризации позволяет повысить гибкость производства и внести в мелкосерийное производство черты поточного производства. Например, появилась возможность изготовлять несколько типов изделий на одной поточной линии с затратой минимального количества времени для переналадки оборудования.

Крупносерийное производство является переходной формой к массовому производству.

В крупносерийном производстве выпуск изделий осуществляется крупными партиями в течение длительного периода. Обычно предприятия этого типа специализируются на выпуске отдельных изделий или комплектов по предметному типу.

Под массовым производством понимают форму организации производства, характеризующуюся постоянным выпуском строго ограниченной номенклатуры изделий, однородных по назначению, конструкции, технологическому типу, изготовляемых одновременно и параллельно.

Отдельные единицы выпускаемой продукции не отличаются друг от друга (могут быть только незначительные отличия в характеристиках и комплектации).

Время прохождения единицы продукции через систему относительно мало: оно измеряется в минутах или часах. Число наименований изделий в месячной и годовой программах совпадают.

Для изделий характерна высокая стандартизация и унификация их узлов и деталей. Массовое производство характеризуется высокой степенью комплексной механизации и автоматизации технологических процессов. Массовый тип производства типичен для автомобильных заводов, заводов сельскохозяйственных машин, предприятий обувной промышленности и др.

Необходимо отметить, что отнесение предприятия в целом к тому или иному типу носит условный характер, т.к. в своем составе оно может иметь участки различного типа производства. Так, на заводах массового производства могут быть цехи с серийным типом производства, а на заводах единичного производства изготовление унифицированных и широко применяемых деталей может быть организовано по серийному принципу.

В зависимости от типа производств выделяют различные типы планировок производства.

При пооперационной функциональной планировке производственные ресурсы группируют по признаку выполняемой работы. Выделяются определенные участки для различных видов обслуживания (участок двигателей, участок кузовных работ и т.д.).

Может применяться в мелкосерийном производстве.

При таком типе планировки возникают проблемы, связанные с минимизацией транспортных операций.

При фиксированной позиционной планировке изготавливаемое изделие неподвижно, а производственные ресурсы подаются по мере необходимости. Такая планировка используется при реализации различных проектов (строительных, например). Эта планировка носит временный характер и сохраняется до окончания работы над проектом.

Для массового производства характерна линейная, или поточная планировка, где каждое выпускаемое изделие фактически проходит одни и те же операции обработки. Таким образом, поточное производство характеризуется расчленением производственного процесса на отдельные относительно короткие операции, выполняемые на специально оборудованных, последовательно расположенных рабочих местах – поточных линиях.

Поточная линия – комплекс оборудования, взаимосвязанного и работающего согласованно с заданным ритмом по единому технологическому процессу. Рабочие места располагаются в соответствии с последовательностью технологического процесса.

Непрерывность производственного процесса обеспечивает высокий уровень специализации и создает условия для использования автоматического оборудования.

Основная проблема состоит в правильном распределении нагрузки на рабочие места для ликвидации «узких мест».

Поточная планировка характерна для химической промышленности, автомобилестроения, пищевой промышленности и др.

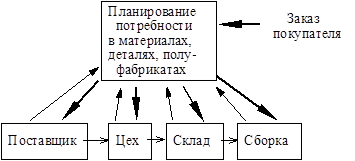

Различают системы поточного производства с «выталкиванием» (Push system) и «вытягиванием» (Pull system) изделия, запущенного в производство.

Чаще применяется система с «выталкиванием» изделия (рис. 2.8). Она предполагает, что изготовление изделий начинается на одном конце производственной линии, проходит через последовательный ряд технологических операций и заканчивается обработкой на другом конце производственной цепочки. При этом по завершении обработки на одном участке изделие «выталкивается» на следующий независимо от того, готов ли этот участок принять изделие на обработку или нет. Каждый участок имеет производственный план. Однако создание «жесткого» технологического процесса, все параметры которого были бы наперед точно рассчитаны, невозможно. Поэтому на предприятиях всегда должен быть определенный производственный запас, который увеличивает гибкость системы. Вместе с тем известно, что увеличение запасов связано с омертвением капиталов, требует значительных затрат на хранение и уход за ними.

Рис. 2.8 Система с «выталкиванием»

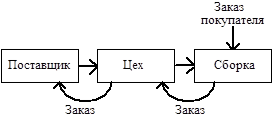

Сокращению производственных запасов при одновременном увеличении гибкости производства способствует система поточного производства с «вытягиванием» изделий (рис. 2.9). Эта система предполагает получение изделий с предыдущего участка по мере необходимости. Впервые она была апробирована в 1972 г. на автомобильной фирме «Тойота».

Рис. 2.9 Система с «вытягиванием»

Автор этой системы Т. Оно использовал принцип «последнего звена», применяемый в супермаркетах, для промышленного производства. В супермаркетах покупатель является информационным источником необходимого количества, ассортимента и т.д. Импульсом для функционирования всей системы служит спрос, определяемый покупателем. Аналогично, на промышленных предприятиях план имеет только линия окончательной сборки, отсюда информация о необходимости производить определенные детали поступает на предыдущие участки посредством специальных карточек КАН-БАН (иногда в литературе употребляется КАМ-БАН).

Выделяют два вида карточек:

· карточка отбора;

· карточки производственного заказа.

В карточке отбора указывается количество деталей, которое должно быть взято на предшествующем участке обработки.

В карточке производственного заказа указано количество деталей, которое должно быть изготовлено на предшествующем участке.

В месте складирования детали погружаются в автопогрузчик в количестве, указанном в карточках отбора. При этом с ящиков снимаются прикрепленные к ним карточки заказа, которые информируют о заказе на изготовление новых деталей в строго определенном количестве.

План на участках формируется каждый день. Это обеспечивает гибкость системы. Какое-либо перемещение изделий без карточек недопустимо. Обычно система КАН-БАН сочетается с системой контроля качества.

Система КАН-БАН не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок и высокую ответственность персонала, что и ограничивает ее внедрение в различных странах.

Дата добавления: 2017-04-20; просмотров: 1526;