Механическое перемешивание

Обычно осуществляется мешалками. Конфигурации мешалки в химических биореакторах придается большое значение. Это привело к большому разнообразию конструкций. При этом для отдельных типов мешалок существуют наиболее характерные области применения и диапазоны геометрических соотношений.

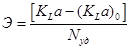

Эффективность работы мешалки можно оценить по уравнению:

Где [KLa – (KLa)0] – разность коэффициентов массопередачи при перемешивании и без него; Nуд – удельная мощность мешалки.

По типу создаваемого мешалкой потока жидкости в аппарате различают мешалки, обеспечивающие тангенциальное, радиальное и осевое течение.

При тангенциальном течении жидкость в аппарате движется преимущественно по концентрическим окружностям, параллельным плоскости вращения мешалки. Перемешивание происходит за счет вихрей, возникающих на кромках мешалки. Качество перемешивания будет наихудшим, когда скорость вращения жидкости равна скорости вращения мешалки. Радиальное течение характеризуется направленным движением жидкости от мешалки к стенкам аппарата. Осевое течение жидкости направлено параллельно оси вращения мешалки. В промышленных аппаратах с мешалками возможны различные сочетания этих основных типов течения.

При высоких скоростях вращения лопастных мешалок, которые создают тангенциальное течение, перемешиваемая жидкость вовлекается в круговое движение и вокруг вала образуется воронка, глубина которой прямо пропорциональна числу оборотов и обратно пропорциональна плотности и вязкости среды. Для предотвращения этого в аппарате помещают отражательные перегородки, которые, кроме того, способствуют возникновению вихрей и увеличению турбулентности системы. Увеличение количества и величины отражательных перегородок сопровождается увеличением потребляемой мощности на перемешивание до определенной величины, которая затем остается практически постоянной. Условия максимальной мощности соответствуют полному подавлению вращения жидкости, то есть «полному отражению». Условие полного отражения можно представить следующим образом:

Где В – ширина перегородки; m – количество перегородок; Dа – диаметр аппарата.

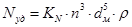

Для определения удельной мощности аппарата следует воспользоваться формулой:

Где n – количество оборотов мешалки в минуту; dм – диаметр мешалки; r - плотность жидкости; KN – критерий мощности, показывающий соотношение внешних и внутренних сил, действующих на жидкости (определяется по таблицам или номограммам). Данная формула справедлива для аппаратов с допущением KLa~(N/Vж)×0,7.

Внешние силы обусловлены давлением или напором, создаваемым мешалкой, а внутренние – инерцией среды.

При перемешивании в системе «газ – жидкость» потребление энергии значительно ( на 10 – 50%) уменьшается за счет снижения плотности и вязкости жидкости среды.

Из множества конструкций чаще применяются турбинные и лопастные дисковые мешалки. Они имеют меньший проскок воздуха вдоль вала и обеспечивают лучшее диспергирование воздуха.

Даже при интенсивной работе мешалки объем ферментера можно разделить на несколько зон, где диссипация энергии или интенсивность турбулентности сильно различаются. Например, при работе шестилопастной дисковой мешалки 20% энергии диссипирует непосредственно в зоне вращения мешалки, 50% - в исходящем из нее потоке, 30% - в остальном объеме. . удельная диссипация энергии по объему аппарата различается в 250 раз. При конструировании ферментера с механическим перемешиванием следует стремиться к тому, чтобы наибольшая часть энергии затрачивалась на создание турбулентных пульсаций (в микросмешении). Здесь уместна аналогия мешалки с центробежным насосом. Макросмешение создается простым перекачиванием жидкости и пропорционально производительности, микросмешение обеспечивается за счет турбулизации потока и пропорционально создаваемому мешалкой-насосом напору (Н). Из этого следует, что увеличивать отношение можно уменьшением диаметра мешалки (dм) и увеличением числа оборотов (n). Таким образом, чем быстроходнее мешалка и чем меньше ее диаметр, тем большая часть энергии преобразуется в турбулентность, играющую существенную роль в массопередаче. Но вместе с этим возрастает неоднородность перемешивания объема жидкости и могут возникнуть застойные зоны.

Где Н-напор мешалки-насоса; W – скорость течения жидкости под действием мешалки; dм – диаметр мешалки; n – число оборотов мешалки в единицу времени.

Выходом из этого положения является создание комбинированных многоярусных мешалок и снабжение ферментера несколькими мешалочными валами. Экспериментально установлено, что оптимальное расстояние между ярусами мешалок зависит от диаметра мешалки и составляется (2-3)dм.

Конструктивно ферментеры с мешалкой выполняются в двух вариантах – с верхним и нижним приводом. С точки зрения управления процессом культивирования нижнее расположение привода предпочтительнее, так как освобождается крышка аппарата для проведения различных механических и технологических операций, снижается нагрузка на аппарат и, значит, его металлоемкость. Однако оно осложняется необходимостью надежного уплотнения, и прежде всего для работы в стерильных условиях.

В ферментерах, имеющих механическую мешалку и барботер, важнейшим условием достижения удовлетворительных гидродинамических и массообменных характеристик является правильное сочетание этих двух узлов: не только конструкция каждого из них, но и их взаимное расположение. Данное сочетание получают эмпирически, так как процессы в аппаратах сложны для теоретического обоснования.

Несколько проще в конструктивном отношении ферментеры с совмещенным органом аэрации и перемешивания – с так называемыми самовсасывающими мешалками. Самовсасывающая мешалка обеспечивает подачу аэрирующего воздуха в ферментер в результате разрежения, возникающего благодаря центробежной силе при вращении мешалки, отбрасывающей жидкость на периферию.

Таким образом, для интенсификации процесса аэрации в зависимости от способа его осуществления используют разнообразные методы и технические средства. Так, в реакторах с циркуляционной системой значительное увеличение скорости абсорбции кислорода и сокращение энергетических затрат могут быть достигнуты за счет создания направленных циркуляционных контуров. При этом можно вдвое уменьшить затраты мощности и увеличить объемный коэффициент массопередачи на 30 – 40%. Следует отметить, что для направленной циркуляции потоков необходимо иметь дополнительное оборудование (насос высокой производительности, мешалки радиального типа, элементы для турбулентного перемешивания).

В итоге, для достижения интенсивной аэрации и эффективного перемешивания, характеризующихся большим коэффициентом массопередачи, следует включать в конструкцию ферментера следующие элементы:

- Перемешивающие устройства различной конфигурации (лопастные, турбинные, с кольцевой проточной камерой, с винтообразным каналом и т.д.);

- Различные режимы перемешивания (многоступенчатое, противоточное, импульсное, вибрационное и т.д.);

- Использование микроперемешивающих устройств, создающих турбулентные потоки;

- Применение пассивных контактных элементов (диффузоров, тарелок, отбойников);

- Эффективная система механического и физико-химического пеногашения;

- Создание гидростатического давления в нижней части ферментера и проведение десорбции диоксида углерода через верхнюю;

- Установка газоструйного насоса в верхней части аппарата позволяет использовать энергию отработанных газов для интенсификации аэрирования жидкости;

- Использование псевдоожиженного слоя орошаемой насадки для ускорения абсорбции кислород.

Дата добавления: 2017-03-29; просмотров: 1511;