Углеродное волокно: способ получения, свойства, применение

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна — это органические волокна, подвергшиеся термическому воздействию при температурах 1000-3000°C и содержащие 92-99,99 % углерода [8].

Получение углеродных волокон

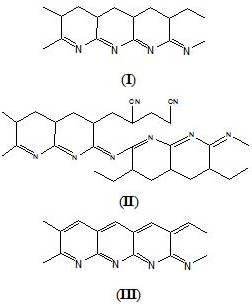

УВ обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Температурная обработка состоит из нескольких этапов. Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры, представленные на рисунке 7.1 [8].

Рисунок 7.1 – Структуры, образующиеся при окислении ПАН-волокна

После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур. Процесс термической обработки заканчивается графитизацией при температуре 1600-3000 °C, которая также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %. Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения УВ могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков.

Дополнительная переработка УВ

Углеродные волокна могут выпускаться в разнообразном виде: штапелированные (резаные, короткие) нити, непрерывные нити, тканые и нетканые материалы. Наиболее распространенный вид продукции — жгуты, пряжа, ровинг, нетканые холсты. Изготовление всех видов текстильной продукции производится по обычным технологиям, так же как для других видов волокон. Вид текстильной продукции определяется предполагаемым способом использования УВ в композиционном материале, точно так же, как и сам метод получения композита.

Свойства углеродных волокон

Впервые получение и применение углеродных волокон было предложено и запатентовано известным американским изобретателей Томасом Алва Эдисоном в 1880 году в качестве нитей накаливания в электрических лампах [8].

Они оказались наиболее подходящим армирующим материалом для изготовления ракетных двигателей, так как обладают высокой термостойкостью, хорошими теплоизоляционными свойствами, коррозионной стойкостью к воздействию газовых и жидких сред, высокими удельными прочностью, сопротивлением усталости и жесткостью.

По сравнению с обычными конструкционными материалами, например, алюминием или сталью, композиты с углеродными волокнами обладают некоторыми полезными свойствами.

Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

Они имеют исключительно высокую термостойкость: в инертных средах или в вакууме – до 3000°С, на воздухе – до 450°С.

Изменяя условия термообработки, можно получить УВ с различными электрофизическими свойствами (удельное объёмное электрическое сопротивление от 2·10−3 до 106 Ом/см) и использовать их в качестве разнообразных по назначению электронагревательных элементов, для изготовления термопар и др.

Углеродные волокна превосходят все известные жаростойкие волокнистые материалы благодаря большой активной поверхности до 2500 м2/г, высокой прочности (3,6 Гн/м2). Углеродные волокна обладают отличными сорбционными свойствами (1 гр. поглощает до 50 гр. нефтепродуктов) [8].

Применение углеродных волокон

Свойства углеродных волокон предопределяют возможность их применения в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике.

Благодаря высокой химической стойкости углеродные волокна применяют для фильтрации агрессивных сред, очистки газов, изготовления защитных костюмов.

Электропроводность углеродных волокон позволяет бороться и со статическим электричеством: достаточно ввести в материал (ткань, бумагу) всего 0,02—1% углеродного волокна, чтобы электрические заряды полностью «стекали» с этого материала, как после обработки антистатиком.

Углеродные материалы, обладающие высокой адсорбционной активностью, с успехом применяют в виде повязок, тампонов и дренажей при лечении открытых ран и ожогов (в том числе и химических); для очистки крови и других биологических жидкостей; как лекарственное средство при отравлениях (благодаря их высокой способности сорбировать яды); как носители лекарственных и биологически активных веществ.

Углеродные волокна применяют для армирования композиционных, теплозащитных, химостойких в качестве наполнителей в различных видах углепластиков. Из модернезированных углеволокон изготавливают электроды, термопары, экраны, поглощающие электромагнитное излучение, изделия для электро- и радиотехники. На основе углеродных волокон получают жесткие и гибкие электронагреватели, обогреваемую одежду и обувь. Нетканые углеродные материалы служат высокотемпературной изоляцией технологических установок и трубопроводов. Углеволокнистые ионообменники служат для очистки воздуха, а также технологических газов и жидкостей, выделения из последних ценных компонентов, изготовления средств индивидуальной защиты органов дыхания [9].

В настоящее время углеродные волокна используют для термозащиты космических кораблей, самолетов, ракет, изготовления их носовых частей, деталей двигателей, теплопроводящих устройств, для энергетических установок и производства активированных углеродных волокон (например, в накопителях электроэнергии, аккумуляторах, батареях, устройствах-модулях по очистке газов, где требуются новые, в частности, токопроводящие углеродные волокна-сорбенты).

На основе вискозных нитей и волокон изготавливают нити, ленты, ткани, а также дисперсный порошок из размолотых волокон (Урал ®, УВК ®, Вискум ®), нетканый материал (Карбопон ®), активированные сорбирующие ткани (Бусофит ®), активированные сорбирующие нетканые материалы (Карбопонактив ®).

На основе вискозных штапельных волокон изготавливают волокна и нетканые материалы: карбонизованые — Углен ® и графитированые — Грален ®.

На основе нитей и жгутов изготавливают ленты и ткани (ЛУ ®, УКН ®, Кулон ®, Элур ®), активированные сорбирующие волокна и нетканые материалы (Актилен ®, Ликрон ®), дисперсный порошок из размолотых волокон (Ваулен®).

Волокна и нетканые материалы: карбонизованные — Эвлон ® и графитированные — Конкор ®.

Выпускают углеродные волокона и за рубежом:

- в США: Торнел ®, Целион ®, Фортафил ®;

- в Великобритании: Модмор ®, Графил ®;

- в Японии: Торейка ®, Куреха-лон ®.

Углеродное волокно и ткани из углеродных волокон

Помимо высоких прочностных свойств и малого веса, углеродное волокно и композиты на его основе (углепластик) имеют черный цвет и хорошо проводят электричество, что определяет и ограничивает области, где применяется углепластик и углеродное волокно. Кроме того, углеродное волокно и углепластик имеют очень низкий, практически нулевой коэффициент линейного расширения, что делает углеродное волокно незаменимым в некоторых специальных областях применения.

Производителям тканых материалов углеродное волокно поставляется в виде нитей, которые представляют собой группу элементарных углеродных волокон. Количество углеродного волокна в нити оценивается числом «К» — число тысяч элементарных углеродных волокон. Самое меньшее и самое дорогое углеродное волокно — 1К, наиболее распространенное углеродное волокно 3К, существуют также нити из углеродного волокна с К = 6, 12, 24, 48. Плоские ткани, где используется углеродное волокно 12K имеют плотность от 160 до 380 гр/м2.

Дата добавления: 2017-01-13; просмотров: 14667;