Особенности ОПП в серийном типе производства

В серийном производстве изделия изготавливаются периодически повторяющимися сериями. Детали обрабатываются партиями, за одним рабочим местом закрепляется изготовление нескольких деталей.

Т. е. количество операций технологического процесса превышает количество рабочих мест.

Это означает, что для выпуска изделия требуется соблюдение определенной последовательности обработки партий различных деталей.

В серийном производстве рассчитываются следующие календарно-плановые нормативы:

1. Размеры производственных партий для всех деталей.

2. Периодичность повторения запуска и выпуска партий деталей.

3. Длительность производственного цикла изготовления изделия.

4. Величина опережений запуска (выпуска) партий.

5. Нормативные заделы.

6. Нормативный график запуска (выпуска) партий.

РАСЧЕТ КАЛЕНДАРНО-ПЛАНОВЫХ НОРМАТИВОВ

Производственной партией называется количество одинаковых деталей, обрабатываемых непрерывно на рабочем месте в период от наладки до переналадки станка на изготовления других деталей.

Величина производственной партии может быть определена:

А) расчетно-аналитическим методом;

Б) методом подбора.

Расчетно-аналитический методоснован на установление зависимости размера партии, либо затрат на ее изготовление, либо от наиболее полного использования оборудования.

Этот метод дает возможность наиболее точно рассчитать размер партии, но он трудоемок и требует значительного числа данных о затратах на переналадку оборудования, на запуск деталей в производство и об изменении незавершенного производства.

Поэтому на практике часто используется метод подбора,при котором размер партии рассчитывается следующим образом.

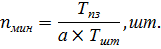

Определяем минимальный размер производственной партии равен:

| (21) |

Где  – подготовительно-заключительное время на ведущей операции техпроцесса, мин.

– подготовительно-заключительное время на ведущей операции техпроцесса, мин.

а – нормативный коэффициент допустимых потерь времени на переналадку оборудова ния (а=0,05)

– штучное время на ведущей операции техпроцесса, мин.

– штучное время на ведущей операции техпроцесса, мин.

Определяем ведущую операцию техпроцесса по соотношению

Ведущей операцией считается та операция технологического процесса, на которой соотношение между подготовительно – заключительным временем и штучным временем имеет наибольшее значение.

Определяется минимальный размер производственной партии на ведущей операции техпроцесса.

Расчетная величина партии корректируется таким образом, чтобы она была кратна годовому выпуску и была бы не меньше расчетной минимальной величины (  ):

):

При подборе размера партии следует учитывать:

1. Партия должна быть не меньше половины сменного выпуска.

Необходимо это для того, чтобы она не вызывала больше одной переналадки оборудования в смену.

2. Кратность размера в партии деталей в программе выпуска за месяц.

3. Габариты и конфигурация деталей.

4. Транспортные средства для перемещения партии деталей с операции на операцию.

Расчет минимального размера производственной партии, а затем подбор размера партии производятся отдельно по каждому наименованию деталей.

Периодичность запуска (выпуска) партии деталей (П) – время, через которое необходимо начинать обработку следующей партии деталей.

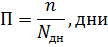

Периодичность запуска (выпуска) партии равна:

| (22) |

Где  – среднедневной выпуск деталей, шт.

– среднедневной выпуск деталей, шт.

Расчетное значение П необходимо свести к унифицированному значению (10; 5; 2,5 дня)

Таким образом, П=5 дней.

Эта формула дает приближенную величину периодичности запуска, которая затем уточняется, исходя из задач лучшего использования оборудования и роста производительности труда. На машиностроительных предприятиях для упрощения расчетов периодичности запуска унифицированы. Рекомендуются следующие унифицирующие величины периодичности запуска: 3 месяца, 1 месяц, 10 дней, 5 дней, 2,5 дня.

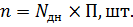

С учетом принятой периодичности запуска окончательно корректируетсяразмер производственной партии:

| (23) |

Дата добавления: 2016-12-26; просмотров: 3382;