Расчет производственной мощности

Под производственной мощностью понимается максимально возможный годовой выпуск продукции при полном использовании оборудования и производственных площадей, применение прогрессивных методов организации производства, норм трудоемкости изготовления продукции.

Производственная мощность измеряется в натуральном (шт, т), в стоимостном (в руб. и в трудовом (в нормо-часах) выражениях.

Расчет производственной мощности необходим для определения максимального выпуска продукции, для выявления «узких» мест и принятия мер, устраняющих диспропорции в производственной мощности отдельных цехов.

Различают входную, выходную и среднегодовую мощности.

Входная мощность определяется на основании имеющегося оборудования и достигнутого уровня трудоемкости изготовления на начало планируемого года.

Выходная мощность определяется на конец года

| Мвых = Мвх + Мд + Мм – Мл, шт. | (5) |

где Мвх – входная мощность, шт.

Мд – дополнительная мощность в связи с вводом в эксплуатацию нового оборудования, шт.

Мм – мощность, нарастающая в связи с модернизацией оборудования и уменьшением трудоемкости, шт.

Мл – мощность ликвидируемая в связи с выводом из эксплуатации устаревшего обору дования, шт.

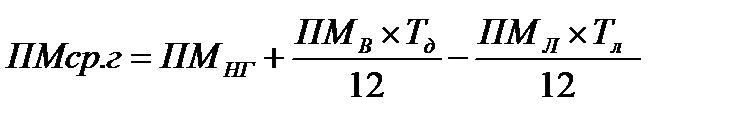

Среднегодовая мощность равна:

| (6) |

Где  – производственная мощность на начало года, входная и ликви- дируемая, ед.

– производственная мощность на начало года, входная и ликви- дируемая, ед.

Тд, Тл – количество месяцев соответственно вводимой и ликвидируемой мощностей.

Производственная мощность рассчитывается отдельно по дополнительным, механическим и сборочным цехам; внутри цеха – по участкам, внутри участка – по группам оборудования (токарным, фрезерным станкам и т.д.)

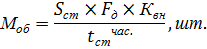

Годовая производственная мощность по каждой группе оборудования определяется по формуле:

| (7) |

Где S – количество единиц оборудования в группе, шт.

В расчет берется как действующее, так и находящееся в расчете оборудование (резервное оборудование не учитывается).

Fд – годовой действительный фонд времени (показывает сколько часов в год отрабатывает единица оборудования).

Кв – коэффициент выполнения норм рабочими.

Тст – средневзвешенная станкоемкость единицы продукции, час.

Станкоемкость – это часть трудоемкости, т.е. время, в течение которого деталь находится на станке.

В работе оборудования различают номинальный и действительный фонды времени.

Номинальный фонд не учитывает потерь времени, необходимых для ремонта станка.

час. час.

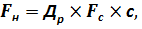

| (8) |

Где  – количество рабочих дней в году

– количество рабочих дней в году

– количество смен в сутки

– количество смен в сутки

– продолжительность смены, час.

– продолжительность смены, час.

Действительный фонд меньше номинального на величину потерь времени на ремонт оборудования.

, час. , час.

| (9) |

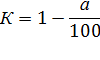

Где К – коэффициент, учитывающий потери времени на ремонт.

| (10) |

где а – планируемый % потерь времени на ремонт оборудования.

Потери времени на ремонт зависят от сложности ремонта и от трудоемкости ремонтных работ (сборочные цехи – 2:3%, механические цехи – 3 : 8%).

При расчете производственной мощности выявляются группы оборудования с наименьшей мощностью («узкие места»), намечаются мероприятия по обеспечению максимальной мощности по всем группам оборудования.

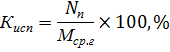

Для характеристики производственной мощности и ее использования применяется показатель использования среднегодовой мощности (выражается в процентах и в долях).

| (11) |

Где Nп – количество продукции по плану производства, шт.

М ср.г – среднегодовая мощность, шт.

Дата добавления: 2016-12-26; просмотров: 2444;