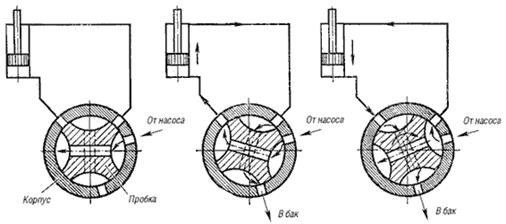

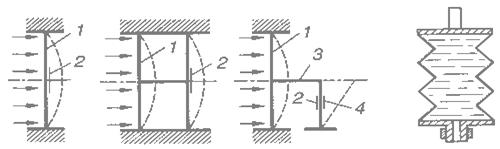

Принципиальные схемы представлены на рисунке 15.

У первого типа насосов ось ротора и привода пересекаются под углом 20-25 градусов. Передача крутящего момента можетосуществляться через силовой кардан, шестернями или штоками. У второго типа насосов ось приводного вала и ротора совпадает.

Рисунок 15 - Схемы аксиально-поршневых насосов.

По типу распределительного устройства различают машины:

1) с цапфовым распределением;

2) с плоским качающимся золотником;

3) с клапанным распределением;

4) с клапанно – щелевым распределением.

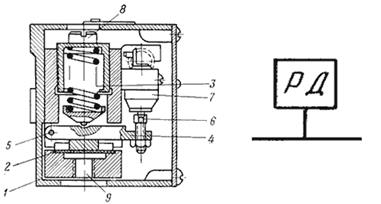

Наибольшее применение нашли насосы с клапанным распределением (рисунок 16).

Рисунок 16 – Аксиально-поршневой насос с клапанным распределением.

Поршни опираются на наклонную шайбу либо непосредственно своими головками, либо через промежуточные подушки. Скользящие пары в большинстве случаев изготавливают из стали и бронзы. Блок чаще всего изготавливают из стали с запрессованными в него гильзами из бронзы. Поршни – из цементированной стали (12ХН3А). Для снижения трения и повышения стойкости стальные детали могут покрываться серебром. Обработка торцов упорно – распределительного диска производится по 9-10 классу чистоты. Поршень имеет зазор в цилиндре 0,01-0,015 мм. Для увеличения производительности иногда используют сдвоенные аксиально – поршневые насосы, в которых имеются два наклонных диска, наклонённые в противоположные стороны.

4. Исполнительные механизмы

В качестве исполнительных механизмов (гидродвигателей) в гидроприводах применяют силовые цилиндры, гидромоторы, моментные гидроцилиндры (поворотники).

4.1 Гидроцилиндры

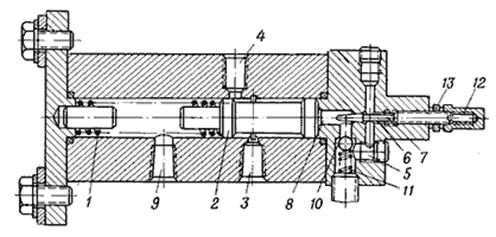

Гидроцилиндром (рисунок 17) называют объёмный гидродвигатель с поступательным движением выходного звена, которым является шток, плунжер или корпус. По направлению действия рабочей жидкости различают гидроцилиндры одностороннего и двухстороннего действия. В одностороннем движение рабочего звена происходит под действием жидкости только в одном направлении. В другом направлении шток (корпус) движется под действием веса рабочего органа или пружины.

В зависимости от конструкции рабочей камеры цилиндры разделяют на поршневые (рисунок 17а), плунжерные (рисунок 17б), телескопические, мембранные (рисунок 17в), и сильфонные (рисунок 18). Гидроцилиндр, снабжённый устройством, обеспечивающем уменьшение скорости перемещения выходного звена в конце хода называют гидроцилиндр с торможением. Основные элементы гидроцилиндров (рисунок 17а): 1 - гильза; 2 - непроходная крышка; 3 – фланец; 4 - проходная крышка; 5 - уплотнение проходной крышки с гильзой; 6 - бронзовая втулка, запрессованная в крышку; 7 – шток; 8 - уплотнение штока; 9 – поршень; 10 - манжеты уплотнения поршня с гильзой; 11 - обратный клапан.

Рисунок 17 – Гидроцилиндры.

Для осуществления малых прямолинейных перемещений при небольших усилиях применяется гидродвигатели с эластичными разделителями в виде плоских или фигурных резиновых мембран (рисунок 17в). С помощью мембраны можно обеспечить полную герметичность и одновременно малое трение. Применяются при давлениях 0,5 – 1,0 Мпа. Важным параметром мембранного устройства является эффективная площадь мембраны. Для плоской мембраны без жёсткого центра

Для плоской мембраны с жёстким центром

Таблица 2 – Условное обозначение гидроцилиндров на схемах.

Продолжение таблицы 2.

4.2 Расчёт гидроцилиндров

Расчёт гидроцилиндров проводят по отдельным элементам: цилиндрический корпус, шток, узел крепления цилиндра, штока, поршня. Отношение длинны L хода поршня к диаметру обычно выбирают L/D < 15. Толщина стенки t цилиндра и донышка  определяется

определяется

где  - внутренний диаметр цилиндра;

- внутренний диаметр цилиндра;

максимальное давление;

максимальное давление;

n – запас прочности, n = 3,2;

наружный диаметр цилиндра.

наружный диаметр цилиндра.

Необходимо воспользоваться формулой Эйлера для проверки на продольный изгиб

,

,

где РН – критическая сила;

Е – модуль упругости материала;

- момент инерции цилиндра;

- момент инерции цилиндра;

К – коэффициент.

При шарнирном соединении штока и цилиндра – К=1, когда один конец заделан, а второй на шарнире – К = 2.

Максимально приложенная сила на цилиндр должна быть меньше критической. Штоки цилиндров рассчитываются аналогично, но длину в формуле Эйлера следует принять равной 0,8 между буксами при полностью выдвинутом штоке. Расчётный диаметр штока  принимается в зависимости от диаметра цилиндра и давления:

принимается в зависимости от диаметра цилиндра и давления:

,

,

где х=0,3 при Р=6,3 Мпа;

х=0,5 при Р=10 Мпа;

х=0,7 при Р=16 Мпа.

КПД гидроцилиндра. Теоретическое усилие цилиндра определяется:

При движении поршня существует трение между уплотнительными кольцами и внутренней стенкой цилиндра, между штоком и направляющей втулкой, уплотнителем. Сила трения зависит от конструкции цилиндра, материалов трущихся пар. Сила трения при трогании в 2-3 раза превышает силу трения в установившемся движении. Фактическое движущее усилие гидроцилиндра с учётом сил трения будет

Различают так же объемный кпд цилиндра:

где  - фактическая скорость поршня;

- фактическая скорость поршня;

- теоретическая скорость поршня.

- теоретическая скорость поршня.

Фактическая скорость цилиндра всегда меньше из-за утечек через уплотнения. Если поршни уплотнены резиновыми или кожаными манжетами, то утечки практически отсутствуют, тогда  .

.

При уплотнении механическими разрезными кольцами

Сильфоны – металлические гофрированные цилиндры без поршня (рисунок 18). Работают на давление до 15 Мпа при небольших перемеще –

Рисунок 18 – Сильфон.

ниях. Максимальное перемещение 10-25% его свободной длины. За эффективный диаметр сильфона приближённо принимают средний диаметр гофров.

Сильфоны изготавливают развальцовкой тонкостенной бесшовной трубы и сваркой по торцам отдельных сварных колец.

4.3 Моментные цилиндры (поворотники)

Для возвратно-поворотных движений применяют поворотники (рисунок 19а). Моментный гидроцилиндр состоит из корпуса 1 и поворотного ротора, включающего втулку 2, лопасть 3. Кольцевая полость между внутренней поверхностью цилиндра и ротором разделена уплотнительной перемычкой 4 с пружинящим поджимом уплотнительного элемента 5.

Рисунок 19 - Моментный гидроцилиндр (а) и преобразователь прямолинейного движения в поворотное (б).

Угол поворота вала не превышает 270-280 градусов.

Расчётный момент и угловая скорость:

Применяются также многопластинчатые поворотники (2-3 пластины). Давление достигает 30 Мпа. Часто для упрощения изготовления моментных цилиндров используются преобразователи прямолинейного движения в поворотное (рисунок 19б).

Условное обозначение на гидросхемах гидромоторов и поворотников представлено в таблице 3.

Таблица 3 – Условные обозначения гидромоторов и поворотников.

5. Гидроаппараты

5.1 Классификация гидроаппаратов

Гидроаппараты предназначены для изменения или поддержания заданного постоянного давления или расхода рабочей жидкости, либо для изменения направления потока жидкости.

Гидроаппараты по ГОСТ 17752-72 подразделяют по следующим признакам.

1. По конструкции запорно – регулирующего элемента:

а) золотниковые;

б) крановые;

в) клаппаные.

2. По принципу воздействия на запорно-регулирующий элемент:

а) клапаны;

б) гидроаппараты неклапанного действия.

3. По возможности регулирования:

а) регулируемые;

б) нерегулируемые.

4. По характеру открытия рабочего проходного сечения:

а) регулирующие;

б) направляющие.

5. По назначению:

а) предохранительные;

б) переливные;

в) редукционные;

г) обратные;

д) конические гидроклапаны;

е) гидроклапаны разности и соотношения давлений;

з) выдержки времени и последовательности;

ж) делители и сумматоры потока;

и) гидрозамки;

к) гидрораспределители.

Для конструкции любого гидроаппарата характерно наличие запорно-регулирующего элемента. Запорно-регулирующим элементом называют подвижную деталь или группу деталей гидроаппарата при перемещении которой частично или полностью перекрывается рабочее проходное сечение (рабочее окно).

5.2 Распределители

Распределители предназначены для управления потоком жидкости между участками и агрегатами гидросистемы.

По конструктивному исполнению распределители жидкости разделяют на золотниковые, крановые и клапанные.

Рабочим органом золотниковых распределителей является перемещающийся в осевом направлении во втулке (гильзе) цилиндрический плунжер (рисунок 20), на котором выполнены несколько цилиндрических канавок. Подвод и отвод жидкости осуществляется через окна питания во втулке и соответствующие проточки плунжера.

По количеству подключенных внешних линий, по которым рабочая жидкость подводится и отводится, распределители различают:

а) четырёхлинейные (четырёхходовые);

б) трёхлинейные;

г) двухлинейные.

Рисунок 20 - Четырёхходовой (а) и трёхходовой (б) золотниковые распределители.

Основным преимуществом золотниковых распределителей является то, что их плунжеры уравновешены от осевых статических сил давления жидкости. В этих золотниках легко осуществляется многопозиционность, они обладают небольшим трением. Для уравновешивания плунжеры снабжаются дополнительными поясками.

По числу фиксированных положений плунжера различают двухпозиционные и трёхпозиционные золотники. Если плунжер золотника не задерживается в среднем положении, то такой золотник называется двухпозиционным, если задерживается с помощью какого-либо устройства – трёхпозиционным.

По величине перекрытий поясками плунжера в среднем его положении расходных окон втулки различают золотники с положительным, отрицательным и нулевым перекрытием.

Рисунок 21 - Характер перекрытия окна.

В зависимости от конструкции золотника рабочие полости гидродвигателя в среднем положении плунжера либо фиксируются, либо соединяются с резервуаром.

Гидравлическая характеристика золотника определяется его сопротивлением, которое для золотников с острыми отсечными кромками принято выражать коэффициентом расхода  .

.

или

или

где  - площадь проходного золотника (рисунок 22);

- площадь проходного золотника (рисунок 22);

- коэффициент расхода, является функцией

- коэффициент расхода, является функцией  (

(  - для острых кромок;

- для острых кромок;  - для закруглённых кромок с фасками).

- для закруглённых кромок с фасками).

Для круглых проточек

,

,

где х – смещение золотника.

Для окна

,

,

где  - размер проходного окна (длина дуги);

- размер проходного окна (длина дуги);

Для турбулентного потока

где U – скорость течения жидкости (U=6-10 м/с);

v- вязкость

v- вязкость

Рисунок 22 - Схема к расчету проходного сечения золотника

При расчёте сечения клапанов их площадь составляет примерно 40-50% площади сечения подводящей трубы.

Для обеспечения герметичности минимальный зазор в золотниках выбирают равным 0,004-0,01 мм. При выборе зазоров необходимо учитывать тепловое расширение материалов. Материал для изготовления плунжеров и втулок должен быть твёрдым, т. к. уменьшается вероятность захватывания при попадании в зазор твёрдых частиц, которые в этом

случае разрушаются твёрдыми рабочими поверхностями. Для уменьшения возможности заклинивания плунжеров проточки на плунжере и окна выполняют с острыми кромками для прорезания неметаллических частиц.

В золотниковых распределителях наблюдается абразивное и гидроабразивное изнашивание, схватывание, заклинивание и облитерация золотника с корпусом, коррозия, фреттинг-коррозия. В результате износа поверхности золотника и корпуса принимают конусообразную и эллиптическую форму. Увеличиваются протечки жидкости из напорной линии в сливную, снижается объёмный кпд гидрораспределителя. Имеет место выкрашивание кромок в корпусах, выход из строя электромагнитов, утечки в толкателях, разъёмах, усадка и поломка пружин, выработка концом толкателя соленоида. Одной из причин защемления плунжера

является недостаточная жёсткость корпуса, а нарушением герметичности -

слабая затяжка соединительных болтов, повреждением уплотнений.

В клапанных распределителях (Рисунок 24) имеет место гидроабразивное и кавитационное изнашивание, смятие и коррозия. Износ и попадание механических примесей между клапаном и седлом вызывают утечку и способствует кавитации. Наблюдается смятие поверхностей клапана и седла вследствие большой скорости посадки клапана при его срабатывании.

Для повышения износостойкости контактируемых пар применяют хромирование (d=18-25 мкм), что повышает срок службы в 1,5-2 раза.

Основная трудность при изготовлении цилиндрических золотников высокой точности обусловлено сложностью изготовления втулки. В связи с этим используются распределители с коническим или плоским распределительным элементом (Рисунок 23).

Рисунок 23 – Схема включения в гидросистему кранового распределителя

В некоторых машинах используются клапанные распределители, которые просты в изготовлении и надежны в эксплуатации, а также могут обеспечивать высокую герметичность (Рисунок 24).

Рисунок 24 – Схема включения в гидросистему клапанного распределителя

Распределители по способу управления разделяются:

а) с ручным управлением;

б) с управлением от кулачка;

в) с электромагнитным управлением;

г) с гидроуправлением;

д) с электрогидроуправлением;

е) с управляющими золотниками – пилотами.

Распределители могут быть без регулирования и с регулированием времени срабатывания. В последнем случае используется регулируемый дроссель с обратным клапаном в линии управления.

На гидросхемах гидрораспределители изображают в виде прямоугольника, составленного из нескольких последовательнонарисованных квадратов, количество которых равно числу позицийзолотника. Трубопроводы, подсоединяемые к распределителю, показывают в виде линий связи. Внутри каждого квадрата показано, какие линии связи соединены между собой, какие разобщены, а так же направления движения жидкости для рассматриваемой позиции золотника.

Линии связи распределителя с другими аппаратами проводят от позиции, соответствующей нерабочему положению системы (катушки электромагнитов обесточены, давление в системе отсутствует).

В соответствии со стандартом подводящую линию к распределителю обозначают буквой Р, сливную – буквой Т, отводы к потребителю - А и В. В сокращённых записях распределители обозначают дробью в числителе которой указывают число ходов, а в знаменателе – число позиций (распределитель 4/3).

Некоторые типовые схемы распределителей представлены в таблице 4.

Таблица 4 – Некоторые схемы распределителей

Клапаны

5.3.1 Обратные клапаны.

Обратные клапаны позволяют направлять поток жидкости только в одну сторону. При изменении направления потока обратный клапан закрывается. По типу запирающего органа обратные клапаны могут быть шариковые, с коническим золотником, пластинчатые (рисунок 25).

Рисунок 25 – Обратные клапаны.

Запирающий орган находится под действием слабой пружины, которая легко отжимается при совпадении направлении движения потока. При изменении направления под действием силы упругости и давления жидкости запирающий орган прижимается к седлу.

В некоторых случаях возникает необходимость пропускать жидкость свободно в одном направлении, а в противоположном – с некоторым сопротивлением для создания силы торможения исполнительному механизму. Такие обратные клапаны называются напорными золотниками (рисунок 26).

При подаче давления в полость В золотник 1 смещается вниз и соединяет каналы В и Д через радиальные отверстия С в результате жидкость проходит через камеру обратного золотника с минимальным сопротивлением. При обратном движении жидкости из полости Д, золотник 1 смещается усилием пружины 2 вверх, отсекая отверстия С от полости Д. В результате жидкость будет проходить с сопротивлением через дроссельное отверстие, выполненное в нижней части золотника.

5.3.2 Предохранительные, перепускные и подпорные клапаны.

Предохранительные клапаны предназначены для исключения возможности разрушения гидравлической системы при повышении давления сверх допустимого. Это может быть при увеличении технологической нагрузки сверх допустимого предела, гидравлических ударах. При этом излишек жидкости сливается в бак.

В случае дроссельного регулирования скорости на определённом участке магистрали необходимо создать постоянное давление вне зависимости от перепада давления. В этом случае производительностьнасоса принимают больше расхода жидкости в исполнительном механизме, а излишек жидкости, нагнетаемой насосом, сливается в бак через перепускной клапан.

Рис. 26 - Напорный золотник.

В ряде механизмов на сливной линии требуется создать определённое давление жидкости, что осуществляется подпорным клапаном.

Принципиально устройство этих клапанов может быть одинаковым, однако различные условия работы определяют некоторые конструктивные их различия.

Жидкость через предохранительный клапан в резервуар сливается эпизодически в случае повышения давления сверх установленного предельного значения. Вследствие этого число циклов сжатия пружины невелико, наоборот, через перепускной клапан и подпорный клапан жидкость протекает в течении всего периода времени и условия работы пружины другие.

По способу действия различают клапаны:

· простые;

· дифференциальные;

· комбинированные.

По конструкции запирающего органа различают клапаны шариковые, конусные и плунжерные.

Конструкции предохранительных клапанов представлены на рисунке 27.

Наиболее простым из предохранительных клапанов является шариковый с постоянной или регулируемой пружиной. Однако он применяется при небольших давлениях, так как при длительной работе с большими давлениями он разбивает седло. Вибрации возникают вследствие падения давления при открытии клапана и его повторными посадками на седло. Такие же проблемы и в клапанах с седлом.

Рисунок 27 - Схемы предохранительных клапанов.

Поэтому для переливных и редукционных клапанов чаще используют плунжерные запирающие органы.

Гидравлическими параметрами переливных клапанов является разность давлений в нагнетательной и сливной магистрали. При этом жёсткость пружины и размах перемещения плунжера должен быть таким,  чтобы не было посадки (пережатия) отверстия манжетами.

чтобы не было посадки (пережатия) отверстия манжетами.

Редукционный клапан (рисунок 28) предназначен для поддержания выходного давления P2. В отличии от предохранительного клапана входной и выходной клапаны постоянно сообщаются через кольцевую проточку в корпусе и канавку в золотнике. Выходное давление Р2 определяется настройкой пружины. Повышение давления Р1 вызывает повышение давления Р2, однако за счет связи нижней части золотника с выходной полостью произойдёт перемещение золотника вверх и уменьшится проходное сечение и тем самым уменьшится давление Р2.

5.3.3 Гидроклапан давления типа Г54.

Гидроклапан давления типа Г54 (рисунок 29) применяется в качестве:

а) гидроклапана разности давлений для поддержания разности давлений, определяемой настройкой пружины, в подводимом и отводимом потоках рабочей жидкости;

б) гидроклапана последовательности для пропускания потока рабочей жидкости при достижении заданной величины давления, определяемой настройкой пружины или давлением управляющего потока;

в) предохранительного клапана для предохранения объёмного гидропривода от давления рабочей жидкости, превышающего установленное;

г) переливного гидроклапана для поддержания заданного давления в напорной линии путём непрерывного слива во время работы.

Гидроклапан давления типа Г54 имеет ряд исполнений различающихся по способу монтажа, номинальному давлению настройки, условному проходу, кинематическому исполнению. Гидроклапаны могут быть трубного и стыкового исполнения, отличающихся лишь конструкцией корпуса. В исходном состоянии золотник 13 своим пояском разобщает входную П и отводящую О полость гидроклапана.

П, О, Е – полости клапана; А, Б, В, Г, К – отверстия корпуса.

Рисунок 29 - Гидроклапан давления типа Г54.

Возможны другие схемы работы гидроклапана, которые определяются установкой пробок с конической резьбой и соединением отверстий при вывинченных пробках с управляющими магистралями (см. таблицу 5).

Таблица 5 - Варианты использования гидроклапана давления типа Г54

Дроссели

Для регулирования скорости поршня в цилиндре или в роторе гидромотора, приводимого в движение насосом постоянной производительности служат дроссели. Эти цели достигаются отводом (сбросом) части жидкости в сливную магистраль или созданием перепада давлений.

По принципу действия дроссели бывают:

а) вязкостного сопротивления;

б) инерционного сопротивления.

В дросселях вязкостного сопротивления потеря напора (давления) определяется вязкостным сопротивлением потоку жидкости в длинном дроссельном канале, канале с малым сечением. Имеет место ламинарное течение, потери напора жидкости – практически линейная фукнкция.

В дросселях инерционного типа потеря напора имеет место в каналах малой длины за счёт деформации потока и вихреобразовании при внезапном расширении. Давление здесь меняется пропорционально квадрату скорости, поэтому их называют квадратичными.

По конструкции (Рисунок 30) дроссели бывают:

а) игольчатые;

б) щелевые;

в) канавочные;

г) пластинчатые (диафрагменные).

Рисунок 30 - Схемы дросселей.

Секундный расход жидкости проходящей через дроссель, определяется

или

или

где  - коэффициент расхода, определяемый экспериментально;

- коэффициент расхода, определяемый экспериментально;

- объемный вес жидкости;

- объемный вес жидкости;

F - площадь проходного сечения.

При постоянном расходе Q перепад давления обратно пропорционален квадрату площади проходного сечения.

5.5 Гидрозамки

Гидрозамком называют направляющий аппарат, предназначенный для пропускания потока рабочей жидкости в одном направлении при отсутствии управляющего воздействия, а при наличии управляющего воздействия в обоих направлениях. Используется в гидроприводах для автоматического запирания рабочей жидкости в полостях гидродвигателей с целью стопорения их выходных звеньев в заданных положениях.

Рис. 31 - Устройство гидрозамка.

Гидрозамки подразделяются по следующим признакам.

1. По числу запорно – регулирующих элементов:

а) односторонние;

б) двухсторонние.

2. По конструкции запорно – регулирующих элементов:

а) шариковые;

б) конусные.

3. По виду управляемого воздействия:

а) с гидравлическим;

б) с пневматическим;

в) с электрическим;

г) с механическим.

4. По степени воздействия сливного потока на элемент управления:

а) неразгруженные;

б) разгруженные.

Устройство гидрозамка представлено на рисунке 31.

5.6 Регуляторы потока (расхода)

Регулятором потока называется регулирующий гидроаппарат, предназначенный для поддержания заданного расхода вне зависимости от перепада давлений в подводимом и отводимом потоках рабочей жидкости. Этим обеспечивается постоянство скорости движения выходного звена гидропривода. Конструктивно регуляторы потока представляют собой модули, состоящие из регулируемого дросселя и регулятора, скомпонованных в одном корпусе. При помощи дросселя регулируется расход жидкости, а при помощи регулятора автоматически поддерживается постоянный перепад давлений на дросселе.

На рисунке 32 представлена конструкция регулятора потока типа Г55-2. Здесь используется крановый дроссель, в котором проходное сечение образует щель в кране и корпусе. Внутренняя полость крана соединяется радиальными отверстиями с выходной полостью. Изменение гидравлического сопротивления осуществляется поворотом крана. Роль регулятора выполняет ступенчатый золотник 12 взаимодействующий со слабой пружиной 11. Пружина в исходном положении прижимает золотник к корпусу 1. При этом щель между кромкой золотника и корпуса максимально открыта. Жидкость поступает в отверстие П и далее через проходное сечение дросселя. Золотник выполняет функцию редукционного клапана. В случае увеличения разности давлений увеличивается расход через регулятор потока (  ),соответственно увеличиваются потери давления на дросселе.

),соответственно увеличиваются потери давления на дросселе.

1 – корпус; 2 – кран; 3 – уплотнительное резиновое кольцо; 4 – крышка; 5 – шпонка; 6 – лимб; 7 – контргайка; 8 – штифт; 9 – пружина; 10 – золотник; 13 – пробка; М, П, О, А, В, D, F, Y – отверстия и полости.

Рисунок 32 - Регулятор потока типа Г55-2.

В результате нарушается баланс сил на золотнике и он сместится в правое положение равновесия сжимая пружину и дополнительно перекрывая рабочую щель между отверстиями П и F. Вследствие увеличения гидравлического сопротивления в этой щели и потерь давления на ней, восстанавливается прежний перепад давлений на ней, на дросселе, и соответственно расход жидкости через регулятор. При уменьшении разности давлений жидкости наблюдается обратная картина. Излишек жидкости, подаваемой насосом, сливается в гидробак через переливной клапан. Регулятор имеет клапан 4 для дистанционного управления. При перекрытии канала М возможно поддерживать постоянный перепад давления на несколько последовательно соединённых дросселях.

6. Вспомогательное оборудование гидросистем

6.1 Мультипликаторы давления

В ряде случаев в исполнительных механизмах требуется получить давление, значительно большее, чем может быть развито насосами. Для этой цели используют мультипликаторы (Рисунок 33), в основу которых положен принцип действия дифференциального поршня, у которого отношение давлений

В ряде случаев в исполнительных механизмах требуется получить давление, значительно большее, чем может быть развито насосами. Для этой цели используют мультипликаторы (Рисунок 33), в основу которых положен принцип действия дифференциального поршня, у которого отношение давлений  и

и  обратно пропорционально активным площадям в соответствующих камерах

обратно пропорционально активным площадям в соответствующих камерах

6.2 Гидравлические аккумуляторы

Гидравлический аккумулятор – устройство, служащее для накопления энергии во время пауз в её потреблении агрегатами гидравлической системы. При применении аккумуляторов можно понизить мощность насосов или обеспечить перерывы в работе насоса в системах с эпизодическим действием потребителя. Применяются газовые (пневматические), грузовые и пружинные аккумуляторы (рисунок 34).

Газовые аккумуляторы бывают с разделителями сред или без разделителя сред. В свою очередь газовые аккумуляторы с разделителем сред бывают поршневые и диафрагменные.

Давление жидкости в грузовом аккумуляторе определяется весомгруза и площадью поршня

Рисунок 34 - Схема грузового (а) и пружинного (б) аккумуляторов.

При постоянном весе давление жидкости постоянное. Недостатком этих аккумуляторов является их громоздкость.

В пружинном аккумуляторе давление создаётся усилием пружины

Поскольку усилие пружины зависит от степени её деформации, то давление будет зависеть от степени разрядки аккумулятора.

В газогидравлических аккумуляторах энергия накапливается в результате сжатия газа (азота, воздуха). Представляет собой сосуд, заполненный сжатым газом с некоторым начальным давлением  зарядки. При подаче в сосуд жидкости объём газовой камеры уменьшается, вследствие чего давление газа повышается, достигая в конце сжатия

зарядки. При подаче в сосуд жидкости объём газовой камеры уменьшается, вследствие чего давление газа повышается, достигая в конце сжатия  . Количество поданной в аккумулятор жидкости и среднее давление газа - (

. Количество поданной в аккумулятор жидкости и среднее давление газа - (  ) определяют запас энергии. Степень сжатия газа обычно 5:1.

) определяют запас энергии. Степень сжатия газа обычно 5:1.

Рисунок 35 - Схема аккумуляторов поршневого (а) и диафрагменного типов (б).

Недостатком поршневых аккумуляторов является наличие сил трения в поршне, скачкообразность в начале движения, что при значительных массах может привести к забросу давления и выходе из строя гидроприборов.

Аккумуляторы с диафрагменным разделением сред бывают цилиндрические и сферические. В качестве разделителя используют плотные сорта резины, толщиной  мм.

мм.

6.3 Синхронизаторы движения узлов

Во многих случаях требуется синхронизировать выходные скорости нескольких гидроцилиндров, питающихся от одного насоса. Для этого используют делители потока, работающие на объёмном или дроссельном принципе. Наиболее простыми делителями объёмного типа являются спаренные (связанные валами) гидромоторы преимущественно аксиально – поршневых типов (рисунок 36а).

Рисунок 36 - Схемы делителей потока объёмного типа.

Гидромоторы в данной схеме являются расходомерительными устройствами (дозаторами), пропускающими за один оборот объём жидкости, равный, без учёта утечек рабочему объёму гидромотора.

Для деления потока объёмным методом также используются трёхшестерённые машины с дроссельным регулятором (рисунок 36б), представляющим собой плавающий плунжер, который при равных давлениях  и

и  будет находится в среднем положении. При нарушении равенства

будет находится в среднем положении. При нарушении равенства  произойдёт смещение плунжера в сторону меньшего давления, частично перекроется выходное отверстие регулятора, уравняются сопротивления в обоих каналах, что обеспечит равенство расходов.

произойдёт смещение плунжера в сторону меньшего давления, частично перекроется выходное отверстие регулятора, уравняются сопротивления в обоих каналах, что обеспечит равенство расходов.

Для дроссельного регулирования потока жидкости наиболее применимы делители, в которых поток регулируется двумя пакетами дроссельных шайб (рисунок 37).

Для дроссельного регулирования потока жидкости наиболее применимы делители, в которых поток регулируется двумя пакетами дроссельных шайб (рисунок 37).

Поток разделяется с помощью двух пакетов дроссельных шайб и регулируемого дросселя в виде плавающего плунжера. При равных давлениях нагрузки  и

и  плунжер будет находится в среднем положении. При изменении нагрузки в одном из гидродвигателей произойдёт смещение плунжера в сторону меньшего давления и перекроет частично одно из окон, выравнивая давление в обоих магистралях.

плунжер будет находится в среднем положении. При изменении нагрузки в одном из гидродвигателей произойдёт смещение плунжера в сторону меньшего давления и перекроет частично одно из окон, выравнивая давление в обоих магистралях.

Рисунок 37 - Схема делителя потока

дроссельного типа.

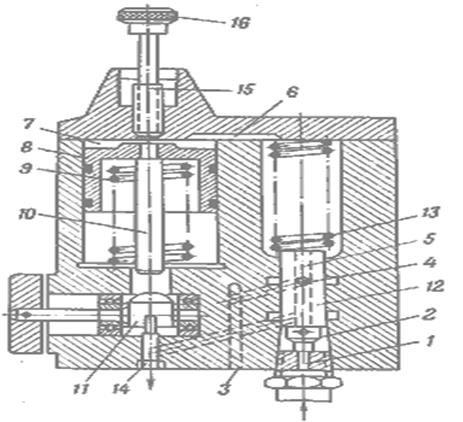

6.4. Гидравлические реле давления и времени

Реле давления применяется для последовательного включения или выключения отдельных исполнительных органов машины и для осуществления дистанционного управления. Реле давления может обеспечить контроль за давлением в гидросистеме с подачей электросигнала, свидетельствующего, например, о перегрузке системы.

Реле давления Г62-21 (рисунок 38.) состоит из корпуса 1, диафрагмы 2, пружины 3, рычага 4 с осью 5, винта 6, микропереключателя 7. Жидкость на контролируемой ветви гидросистемы подводится к отверстию 9. Если подведенное давление окажется выше установленного настройкой пружины 3, то диафрагма 2 деформируется и передает давление на рычаг 4, который при повороте вокруг оси 5 винтом 6 воздействует на микропереключатель 7. Регулировка реле давления осуществляется при помощи изменения сжатия пружины 3 винтом 8. С момента начала деформации диафрагмы 2 до момента срабатывания реле, т.е. до момента включения микропереключателя 7, произойдет увеличение давления, которое характеризует нечувствительность аппарата,

где ΔL - путь перемещения рычага 4, необходимый для включения микропереключателя; c - жесткость пружины; Ω - активная площадь диафрагмы.

Нечувствительность реле давления различных типоразмеров колеблется от 0,3 до 1,0 МПа. Контролируемое давление находится в диапазоне от 0,5 до 32 МПа.

Рисунок 38- Реле давления Г62-2:

а - конструкция; б - условное обозначение реле давления;

1 - корпус; 2 - диафрагма; 3 - пружина; 4 - рычаг; 5 ось рычага;

6, 8 -винты; 9 - отверстие

Гидравлическое реле времени (или гидроклапан выдержки времени) это направляющий гидроаппарат предназначенный для пуска или остановки потока рабочей жидкости через заданный промежуток времени после подачи управляющего сигнала. Гидравлические реле времени применяются для обеспечения определенной выдержки во времени между различными циклами срабатывания исполнительных механизмов машины. По принципу работы реле времени делятся на дроссельные и объемные. На рисунке 41 приведена схема реле времени дроссельного типа, предназначенного для отсекания давления от магистрали и включения слива с настроенной выдержкой времени.

Рисунок 41. Реле времени дроссельного типа

1, 11 - пружины; 2 - золотник; 3, 4 - подводящее и отводящее отверстия;

5, 8 - полости; 6 - канал; 7 - дроссель; 9 - сливное отверстие; 10 - шарик;

12 - колпачок; 13 - контрогайка

Пружина 1 отводит золотник 2 в крайнее правое положение, вследствие чего масло из отверстия нагнетания 3 отводится в отверстие 4. Если реле включено, то масло через штуцер направляется в полость 5, затем канал 6 и щель между дросселем 7 и корпусом и, наконец, в полость 8 под торец золотника 2. Под давлением масла золотник 2 медленно перемещается влево, сжимая пружину 1. Как только золотник 2 займет крайнее левое положение, отверстие 4 соединяется со сливным отверстием 9. При выключении реле времени масло из полости 8 идет под шарик 10, сжимая пружину 11. Золотник возвращается в крайнее правое положение, направляя масло в отверстие 4. Время выдержки реле времени регулируется за счет вращения дросселя 7. Для этого требуется предварительно отвернуть колпачок 12 и ослабить контргайку 13. При малых скоростях движения гидродвигателя, а также при значительном изменении температуры рабочей жидкости реле времени дроссельного типа не может дать точной выдержки времени. Поэтому в таких случаях применяют реле времени объемного типа (рисунок 39а). Время срабатывания реле времени определяется временем необходимым для вытеснения жидкости из гидроемкости 1. Поршень 3 приводит в движение пружина 4, а рычагом 5 осуществляется нажатие на штифт микропереключателя 6. Зарядка емкости реле времени происходит через обратный клапан 7

Рисунок 39- Реле времени объемного типа

а - принципиальная схема; б - вариант схемы включения

Рассмотрим пример установки реле времени. В данной схеме шток гидроцилиндра автоматически совершает холостой и рабочий ход, останавливаясь в конце каждого хода на установленное время (рисунок 39 б). В положении распределителя 1 поршень гидроцилиндра движется вправо, совершая рабочий ход. Одновременно через гидрораспределитель 2 происходит зарядка емкости реле времени. К моменту нажатия упором на путевой переключатель емкость будет уже заполнена, а рабочий ход завершен. Путевой переключатель переключит гидрораспределитель 2, и начнется истечение жидкости через дроссель. После установленного времени (времени истечения рабочей жидкости из емкости реле времени) за счет выключателя 4 переключатся гидрораспределители 1 и 2. Начнется холостой ход штока, и одновременно будет заряжаться емкость реле времени. В конце холостого хода путевой переключатель 5 переключит распределитель 2 и емкость реле времени снова начнет разряжаться. После ее разрядки выключатель 4 переключит распределители в начальное положение, обеспечив рабочий ход.

На рисунке 42 дана конструктивная схема реле времени объемного типа. Выдержка реле времени объемного типа зависит от продолжительности хода поршня 8 и регулируется винтом 15 при помощи рукоятки 16. Жидкость из гидросистемы подводится через отверстие 1 в полость 2 и к каналу 3, затем идет через отверстие 4, продольный канал 5 и в полость 6 и далее в полость 7. При этом опускается поршень 8, сжимая пружину 9, шток 10 поворачивает упор 11. Если даже давление в полости 2 возрастает, то золотник 12, сжимая пружину 13, поднимается вверх, вследствие чего произойдет соединение полости 7 со сливным отверстием 14. В свою очередь поршень 8 пружиной 9 поднимется верх, так как давление в полости 2 упадет, а золотник 12 опустится вниз, и вся система займет исходное первоначальное положение.

Рисунок 42. Конструктивная схема реле времени объемного типа

1, 4 - отверстия; 2, 6, 7 - полости; 3, 5 - каналы; 8 - поршень;

9, 13 - пружины; 10 - шток; 11 - упор; 12 - золотник;

14 - сливное отверстие; 15 - винт; 16 - рукоятка

6.5. Гидробаки и теплообменники

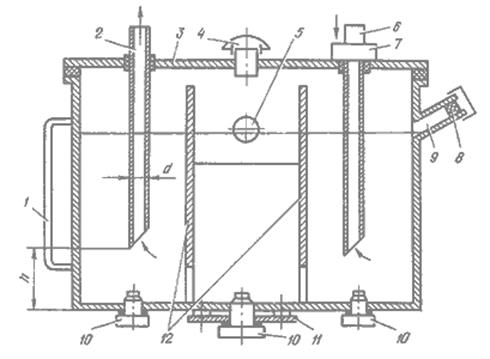

Гидробаки предназначены для питания гидропривода рабочей жидкостью. Кроме того, через гидробак осуществляется теплообмен между рабочей жидкостью и окружающим пространством; в нем происходит выделение из рабочей жидкости воздуха, пеногашение и оседание механических и других примесей. Гидробаки изготавливают сварными из листовой стали толщиной 1-2 мм или литыми из чугуна. Форма гидробаков чаще всего прямоугольная (Рисунок 43).

Рисунок 43- Гидробак:

1 - указатель масла; 2- всасывающая труба; 3 - крышка; 4 - сапун;

5 - глазок; 6 - сливная труба; 7 - фильтр; 8 - сетчатый фильтр (ячейки 0,1 0,1 мм);

9 - заливное отверстие; 10 - магнитная пробка;

11 - крышка для слива РЖ; 12 - перегородки (успокоители)

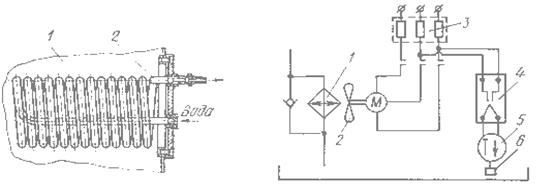

Внутри гидробака имеются перегородки 12, которыми всасывающая труба отделена от сливной 6. Кроме того, перегородки удлиняют путь циркуляции рабочей жидкости, благодаря чему улучшаются условия для пеногашения и оседания на дно гидробака примесей, содержащихся в рабочей жидкости. Лучшему выделению воздуха из рабочей жидкости способствует мелкая сетка, поставленная в гидробаке под углом. Для выравнивания уровня жидкости в гидробаке перегородки имеют отверстия на выоте 50…100 мм от дна. Заливку рабочей жидкости производят через отверстие 9 с сетчатым фильтром 8, имеющим ячейки размером не более 0,1 0,1 мм. Отверстие для заливки закрывают пробкой. Для контроля уровня рабочей жидкости в гидробаке служат указатель 1 или смотровой глазок 5. Для выравнивания давления над поверхностью жидкости в баке с атмосферным давлением служит сапун 4. Возможны случаи, когда давление в гидробаке отличается от атмосферного (избыточное давление или вакуум). Сливную и всасывающую трубы устанавливают на высоте h = (2…3) d от дна бака, а концы труб скашивают под углом 45°. При этом скос сливной трубы направлен к стенке, а всасывающей - от стенки. Такое расположение концов труб уменьшает смешивание жидкости с воздухом, взмучивание осадков и попадание примесей во всасывающую гидролинию. В верхней части сливной трубы может быть установлен фильтр. Дно гидробака имеет отверстие с крышкой 11 для спуска рабочей жидкости, периодической очистки и промывки гидроемкости. На дне также могут быть установлены магнитные пробки 10 для задержания металлических примесей. Крышка 3 бывает съемной. С гидробаком она соединяется через уплотнитель из маслостойкой резины. В процессе эксплуатации гидропривода температура рабочей жидкости не должна превышать 55…60° С и в отдельных случаях 80° С. Если поддержание температуры в пределах установленной не может быть обеспечено естественным охлаждением, в гидросистеме устанавливают теплообменники. В гидроприводах применяют два типа теплообменников: с водяным и воздушным охлаждением. Теплообменники с водяным охлаждением имеют небольшие размеры. В отличие от воздушных, они более эффективны, но требуют дополнительного оборудования для подачи охлаждающей жидкости. Конструктивно теплообменник представляет собой змеевик 2 из стальной трубы (Рисунок 44а), размещенной в гидробаке 1. Теплообменники с водяным охлаждение целесообразно применять в гидроприводах стационарных машин, работающих в тяжелых условиях.

Рисунок 44- Теплообменники:

а - с водяным охлаждением; 1 - бак; 2 - змеевик;

б - с воздушным охлаждением; 1 - радиатор; 2 - вентилятор; 3 - магнитный пускатель;

4 - реле; 5 - терморегулятор; 6 - датчик температуры

Теплообменники с воздушным охлаждением выполняют по типу автомобильных радиаторов или в виде труб, оребренных для увеличения поверхности теплопередачи. Для увеличения эффективности теплопередачи поверхность теплообменника обдувается воздухом от вентилятора.

Для поддержания постоянной температуры рабочей жидкости может быть применен автоматический терморегулятор (Рисунок 43б). При повышении температуры рабочей жидкости реле 4 терморегулятора 5 замыкает цепь магнитного пускателя 3 электродвигателя, на валу которого установлен вентилятор 2. Поток воздуха обдувает теплообменник 1. При уменьшении температуры ниже заданного уровня электродвигатель вентилятора отключается. Терморегулятор работает от датчика температуры 6.

6.6. Средства измерения

В процессе эксплуатации гидроприводов применяют средства измерения, имеющие нормированные метрологические свойства и предназначенные для нахождения значений физических величин, характеризующих работу этих гидроприводов. Применяемые средства измерения характеризуются ценой деления, абсолютной погрешностью и классом точности. Цена деления шкалы - разность значений величин, соответствующих двум соседним отметкам шкалы прибора. Абсолютная погрешность - разность между показанием прибора и истинным значением измеряемой величины. Класс точности - обобщенная характеристика средств измерения, определяемая отношением максимально допустимой погрешности ? к конечному значению n шкалы прибора, выраженным в процентах, т.е.

При эксплуатации и испытаниях гидроприводов и отдельных гидроагрегатов измеряют давление, расход и температуру рабочей жидкости, скорость движения, усилия, крутящие моменты, развиваемые на выходных звеньях гидродвигателей.

6.6.1.Измерение давления.

Для измерения избыточного давления применяют манометры. Манометры по своему назначению подразделяются на приборы общего назначения (типа М, МТ, ОБМ) и образцовые (типа МО). Рабочие манометры и общего назначения имеют класс точности 1; 1,5; 2,5 и 4. Образцовые манометры имеют более высокие класс точности (0,15; 0,25; 0,4), их применяют для поверки манометров общего назначения и в испытательных стендах.

По принципу действия манометры подразделяются на жидкостные, грузопоршневые, деформационные и электрические. Жидкостные манометры применяют для измерений небольших давлений и чаще всего представляют собой стеклянную трубку, присоединенную к резервуару (Рисунок 45).

|

|

| Рисунок 45. Жидкостный манометр | Рисунок 46. Грузопоршневой манометр |

Грузопоршневые манометры (Рисунок 46), состоящие из цилиндра 1 и поршня 2, преобразуют давление рабочей жидкости в усилие, развиваемое поршнем.

Деформационные манометры получили в гидроприводе наибольшее распространение. Принцип их работы основан на зависимости деформации чувствительного элемента (мембраны, трубчатой пружины, сильфона) от измеряемого давления.

Рисунок 47- Деформационные манометры:

а - мембранный; б - мембранный с двойной мембраной;

в - с консольной балкой; г - сильфонный;1 - мембрана; 2, 4 - активный и компенсирующий тензорезистор; 3 - консольная балочка

В мембранный манометрах давление со стороны рабочей жидкости передается на мембрану (Рисунок 47 а, б, в). На мембране установлены тензорезисторы, которые изгибаясь вместе с мембраной изменяют свое электрическое сопротивление. Изменение сопротивления регистрируется электрическими приборами и преобразуется в показания значения соответствующего давления. В сильфонных манометрах (Рисунок 47г) давление рабочей жидкости приводит к растяжению гофрированной упругой трубки пропорционально давлению. Мембранный и сильфонные манометры предназначены для измерения небольших давлений.

Пружинный манометр (Рисунок 48) имеет пружину в виде изогнутой латунной трубки (трубка Бурдона) 1 эллиптического поперечного сечения. Верхний конец трубки запаян, а нижний припаян к штуцеру 2, через который манометр присоединяется в гидросистему. При заполнении трубки рабочей средой под давлением она стремится выпрямиться. Через рычажный механизм 3, усиливающий деформацию трубки, перемещение ее свободного конца передается на стрелку 4, расположенную по центру шкалы прибора. Пружинные манометры просты по конструкции, ими можно измерять давление в широком диапазоне.

Рисунок 48- Пружинные манометры

Шкала всех манометров градуируется в паскалях или мегапаскалях. На старых образцах давление указывается в кгс/см2. На шкале наносится заводское обозначение; класс точности; номер ГОСТ; год выпуска; номер манометра и название рабочей среды (жидкость, пар, газ), в которой измеряется давление.

Электрические манометры применяют для непрерывного измерения мгновенного значения давления в комплекте с осциллографами. Чувствительным элементом этих приборов может служить трубка Бурдона (Рисунок 48а) или тонкостенный полый стакан (Рисунок 48б) с наклеенными на их стенки тензо или пьезоэлектрические датчики.

Рисунок 48- Электрические манометры:

а - с трубкой Бурдона; б - тонкостенный цилиндрический датчик с

наклеенными тензодатчиками; в - с манганиновой проволокой;

г - пьезоэлектрический; 1 - трубка Бурдона; 2 - тензодатчики;

3 - тонкостенный стакан; 4 - манганиновый датчик; 5 - узкая щель;

6 - корпус; 7 - заливка эпоксидной смолой;

8 - пьезоэлектрический датчик; 9 – перегородка

6.6.2. Измерение расхода.

Для определения подачи рабочей жидкости используют расходомеры. По принципу действия различают расходомеры: счетчиковые, струйные, электромагнитные, ультразвуковые, тахометрические, а также основанные на перепаде давления и др.

Рисунок 49-Схемы расходомеров:

а - струйный; б - ультразвуковой; в - турбинный; г - тепловой;

1 - мембрана; 2 - неподвижный электрод; 3 - трубопровод; 4 - направляющая; 5 - корпус; 6 - подшипник; 7 - турбина; 8 - успокоитель;9 - преобразователь сигнала; 10 - излучатель сигнала; 11 - дополнительный излучатель; 12 - приемник;

13 - дополнительный приемник; 14 - пластина; 15 - термопара; 16 - теплоизоляция; 17 - нагреватель

В струйных расходомерах (Рисунок 49а) на пути рабочей жидкости в трубопроводе 3 располагается некоторое препятствие типа плоской мембраны 1, отклонение которой является функцией скорости струи, а регистрирующий ток - функцией взаимного положения мембраны 3 и неподвижного электрода 2.

Тахометрические турбинные расходомеры (Рисунок 49в) работают с малогабаритными электронными преобразователями. В таком расходомере поток рабочей жидкости приводит во вращение турбину, каждый проход лопасти которой наводит импульс ЭДС в обмотке индукционного преобразователя. Скорость потока определяется через частоту электрических импульсов на выходе преобразователя путем как непосредственного измерения, так и выводом на цифровые приборы или преобразованием в аналоговый сигнал. Такими расходомерами можно измерять расходы до 360 л/мин.

Ультразвуковые расходомеры (Рисунок 49б) работают на основе ультразвуковых колебаний. Благодаря эффекту Доплера частота и фаза ультразвукового сигнала, проходящего от излучателя 11 к приемнику 13, будет изменяться в функции скорости протекания рабочей жидкости. Введение дополнительной пары излучатель 10 - приемник 12 обеспечивает компенсацию температурной нестабильности.

Тепловой неконтактный расходомер применяется для определения подачи насосом рабочей жидкости без разборки гидросистемы (Рисунок 49, г). Он имеет стабилизированный источник питания (СИП), датчик и измерительный прибор (ИП). СИП обеспечивает питание нагревателя и ИП, включающий в себя дифференциальную термопару, позволяет определить скорость потока рабочей жидкости по разности температур входящего потока рабочей жидкости и нагревателя.

6.6.3. Измерение температуры.

Температуру рабочей жидкости в гидроприводах измеряют термометрами, которые по принципу действия делятся на термометры расширения, сопротивления и теплоэлектрические. При диагностировании гидроприводов наибольшее распространение получили термометры расширения, имеющие границы измерений от -60 до +250 С.

6.6.4.Измерение крутящего момента на валах гидромашин

Крутящие моменты определяют балансирными динамометрами или торсионометрами, первые из которых получили наибольшее распространение. Балансирные динамометры бывают электрические, тормозные, гидравлические и механические.

6.7. Фильтры

В соответствии с требованиями к тонкости очистки жидкостей различают фильтры грубой (>100 мкм), тонкой (5 мкм), нормальной (10 мкм) и особо тонкой (1 мкм) очистки.

Отделение от жидкости твёрдых загрязняющих примесей осуществляется механическим или силовым методом. В первом случае фильтрация осуществляется применением щелевых или пористых материалов, а во втором – силовых полей (электромагнитного, электрического, центробежного).

В металлургии нашли применения фильтры с сетчатыми, пластинчатыми, металлокерамическими, бумажными и магнитными фильтрующими элементами.

При механическом способе очистки частицы загрязнители задерживаются в основном на поверхности фильтрующего материала и частично в зазорах между тонкими пластинами или в порах капилляров материала.

Пластинчатые (щелевые) фильтры устанавливают на напорных и сливных гидролиниях гидросистем. Пластинчатый фильтр типа Г41 (Рисунок-50) состоит из корпуса 1, крышки 2 и оси 3, на которой закреплен пакет фильтрующих элементов. Крышка, имеющая отверстия для подвода и отвода жидкости, крепится к корпусу болтами, а стык между ними уплотняется резиновым кольцом 4. Пакет фильтрующих элементов состоит из набора основных 5 и промежуточных пластин 6. Жидкость поступает в корпус фильтра и через щели между основными и промежуточными пластинами попадает во внутреннюю полость фильтра, образованную вырезами в основных пластинах. При протекании жидкости через щели содержащиеся в ней механические примеси задерживаются. Тонкость очистки зависит от толщины промежуточных пластин. В процессе эксплуатации фильтра щели засоряются. Для очистки служат скребки 7, укрепленные на шпильке 8. При повороте рукояткой оси 3 скребки, помещенные между основными и промежуточными пластинами, очищают слой загрязнений на входе в щели. При скапливании загрязнений на дне корпуса производится их удаление через отверстие в нижней части корпуса 9. Такой сравнительно простой способ очистки является достоинством пластинчатых фильтров.

Рисунок 50-Пластинчатый фильтр типа Г41:

1 - корпус; 2 - крышка; 3 - ось; 4 - резиновое кольцо; 5 - основные пластины;

6 - промежуточные пластины; 7 - скребки; 8 - шпилька; 9 - пробка.

Пластинчатые фильтры Г41 выпускают на расход до 70 л/мин при перепаде давлений 0,1 и 0,2 МПа. В зависимости от типоразмера фильтров наименьший размер задерживаемых частиц составляет 0,08, 0,12 и 0,2 мм.

В сетчатых фильтрах (рисунок 51) применяются металлические тканые сетки из проволоки круглого сечения с размерами ячеек 0,04 -0,25 мм.

Рисунок 51 - Сетчатый фильтр.

Конструктивно сетчатые фильтрующие элементы выполняются в виде цилиндров или набора сетчатых дисков. Для защиты сеток от нагрузок при их загрязнении они снабжаются предохранительными клапанами.

Преимущество сетчатых фильтров является то, что они обладают достаточно высокой прочностью, термостойкостью,сравнительно легко регенерируются (то есть отчищаются от налипших частиц).

Ввиду невозможности отчистки жидкости от более мелких частиц сетками используются фильтры с бумажными фильтрующими элементами (рисунок 52), улавливающими частицы размером 4-5 мкм. Бумажный фильтрующий элемент (рисунок 53) выполняется в виде цилиндра, сетки которого для увеличения поверхности собирают в складки. Для увеличения жёсткости внутри фильтроэлемента устанавливается металлический каркас. Для увеличения тонкости очистки жидкости применяют многослойные фильтры. Вместо бумаги часто используют материалы из хлопка, шерсти, графитовых, угольных и синтетических материалов.

Рисунок 52 – Бумажный фильтр. Рисунок 53 – Бумажные фильтрующие

элементы.

В настоящее время всё большее применение получают фильтры с наполнением из пористых материалов и керамики. Жидкость в них очищается, протекая по длинным извилистым каналам, сечение которых составляет от 2 до 100 мкм. Кроме твёрдых загрязнений, эти фильтры отделяют от рабочей жидкости нерастворимые в ней элементы, например, воду.

Фильтры из пористых материалов могут работать при высоких температурах (из пористой керамики до 1000 градусов). Недостатком фильтров из пористых материалов является их относительно высокое гидравлическое сопротивление, более сложный процесс регенерации.

Тонкость фильтрации фильтров можно повышать применением в них постоянного магнитные поля, устанавливая на их входе постоянные магниты.

В гидросистемах предусматривают две схемы фильтрации: для всего потока жидкости и для части его. Фильтрацию части потока обычно применяют для отдельных аппаратов системы, работа которых требует тщательной очистки (редукционные клапаны, следящие золотники и т. п.).

Фильтры могут устанавливаться на всасывающей нагнетательной или сливной магистрали (рисунок 54).

Рисунок 54 - Схемы установки фильтров.

При установке фильтра в линии всасывания повышается срок службы насосов, которые более чувствительны к загрязнению жидкости. Однако в этом случае ухудшается режим заполнения насоса жидкостью вследствие дополнительного сопротивления.

При установке фильтра в линии нагнетания корпус фильтра находится под давлением, сопротивление фильтрующего элемента может быть более высоким (большая тонкость отчистки) и не влиять на режим всасывания насоса и практически на общее давление в системе.

Фильтр, устанавливаемый на сливной линии не находится под давлением и улавливает продукты износа агрегатов и аппаратов гидроприводов, не позволяя твёрдым частицам попадать в бак. Эта система требует тщательной первоначальной очистки бака и гидромашин от окалины, которая может при пуске вывести из строя насос и другие элементы гидропривода.

6.8. Уплотнительные устройства

6.8.1 Уплотнение штоков.

Возвратно-поступательно движущиеся поршневые штоки, плунжеры, уплотняют чаще всего сальниками (рис. 42) с набивными материалами, соответствующие условию работы уплотнения.

На рисунке 55 (а – д) изображено сальниковое уплотнение с конической канавкой (стандартный угол профиля канавки  ). Коническую форму канавке придают в расчёте на то, что набивка в виде, например, цилиндрического фетрового кольца, стремится под действием осевой силы сжиматься к центру, охватывая шток. Набивка работает непосредственно по штоку, для увеличения надёжности и срока службы поверхность его должна иметь твёрдость не ниже HRC

). Коническую форму канавке придают в расчёте на то, что набивка в виде, например, цилиндрического фетрового кольца, стремится под действием осевой силы сжиматься к центру, охватывая шток. Набивка работает непосредственно по штоку, для увеличения надёжности и срока службы поверхность его должна иметь твёрдость не ниже HRC

Дата добавления: 2016-05-11; просмотров: 3831;